基于DSP的织机送经控制系统的设计

胡玉汞

(三明职业技术学院,福建 三明 365001 )

送经系统是织机传动系统中的重要环节,直接关系到布面质量。送经传动机构经历了机械式消极送经和积极送经阶段,在近20年中,进入到电子送经时代。随着电子技术的进步,送经系统中的驱动电机也经历了从变频电机、步进电机、DC伺服电机到AC伺服电机的过程。现代先进织机多数都采用了以交流伺服电机作驱动电机,配以应变片式张力传感器经纱张力信号采集系统的电子送经装置,具有响应速度快、恒力矩、不失步和控制精度高的特点。随着控制理论的发展和计算机运行速度的提高,国外各大织机制造商采用的送经系统控制方法也是日新月异。本文采用DSP为核心的送经卷取控制器并配以AC伺服电机作为执行控制机构系统,然后对送经进行PID控制,较全面地分析了电子送经控制系统的工作机理[1]。

1 控制系统的设计

1.1 技术方案

系统采用高速的数字信号处理器(DSP)作主控制器。采用的核心算法为智能模糊PID算法。控制电机采用交流伺服电机,保证了控制的准确性和快速性。系统在织机主轴旋转一周的不同时刻,实时检测经纱的张力和主轴运动位置,实时地控制交流伺服电机的转速和转向,保证了各个织造周期张力的一致性,现就系统方案说明如下:

DSP(数字信号处理器)采用了多总线的哈佛结构和流水线结构,内部设置了专用硬件乘法器以及专用的DSP命令,所以使DSP实现了高速运算功能—在1个周期内就能完成乘法运算,这比通用微处理机快10~100倍。DSP是一种高速专用微处理器(MCU),其运算功能强大,能实现高速输入和高速率传输数据,它专门处理以运算为主不允许迟延的实时信号,高效进行快速傅立叶变换运算。它包含有灵活可变的I/O接口和片内I/O管理,高速并行数据处理算法的优化指令集。DSP的精度高、可靠性好,为电机控制提供高效可靠的平台[2]。

目前,国内推广应用最为广泛的DSP器件是美国德州仪器(TI)公司生产的TMS320系列。TMS320 LF2407 A控制器是为了满足控制应用而设计的。通过把一个高性能的DSP内核和微处理器的片内外围设备集成为一个芯片的方案,非常适合于工业控制领域。它的指令周期为40 ns,有高达32 K字的FLASH程序存贮器,高达1.5 K字的数据/程序RAM, 544字双口RAM , 2 K字的单口RAM,两个适合于电机控制的事件管理器模块集成有10位A/D转换器。所以控制系统选用TMS320 LF240 FA作为系统主控制器[2]。

传统PID控制算法在设计PID控制器时,是依靠经验和试验在系统调试时确定PID控制器的参数KP、KI、KD。在以后的使用过程中,或者保持参数不变,或者在外部条件发生重大变化时,重新手动选择参数。织机送经控制系统是一个非线性、时变和分布参数系统,这就要求PID参数能够在线调整,以适应改变了的模型。而常规PID控制不能满足这一要求,因此在设计控制器时,一个关键的问题就是PID参数的实时整定。在选择控制器算法时,采用转向定量和定性相结合的方法——模糊控制。在PID控制的基础上采用模糊控制,发挥模糊控制灵活性、适应性强和PID控制精度高的优点。根据经验制定出PID参数的调整规则,在线进行模糊推理,分别调整PID的3个参数,解决控制系统中PID参数实时整定的问题。控制中采用位置控制和小偏差微量调整控制方法。控制方式为先由初始状态自动算出一个控制量,根据张力偏差通过智能模糊PID算法计算得出一个调整补偿量,然后由这两个量的代数和去控制交流伺服系统,所以控制精准、平稳,不会出现大的波动。

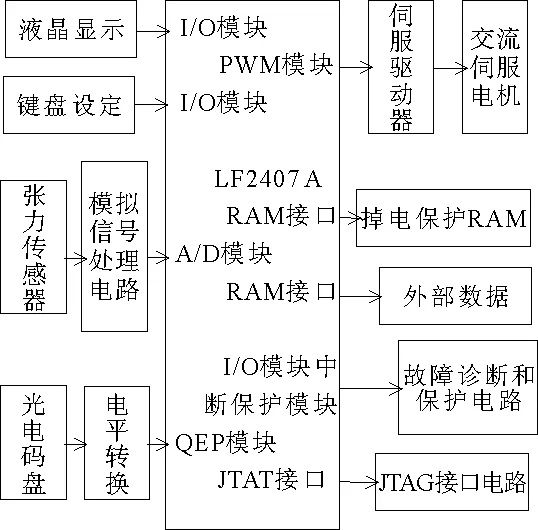

1.2 控制系统硬件组成及功能

控制系统硬件原理框图见图1。图1中,系统主控制器为TMS320 LF2407 A,实时完成对各种输入输出数据的处理,以及模糊PID算法的运算。

光电码盘用来在程序执行过程中的特定位置产生中断以采样张力信号。它的端口A、B、Z经电平转换芯片74LVTH245 A转换后,分别与TMS320 LF2407 A的QEPI , QEP2, CAP3相连得到主轴的转速、角度、方向,为系统控制、停车位置、开车补偿提供依据,使送经与卷取同步。74LVTH245 A完成码盘5 V电平到3.3 V的转换。TMS320 LF2407 A的事件管理模块的计数器对码盘脉冲进行计数,当计数脉冲数与设定值相同时,产生中断,对张力进行采样。

图1 硬件原理框图

系统由安装在织机上的张力传感器实时测得经纱的张力。张力传感器把张力转化成电压信号,该电压信号经模拟处理电路处理后,由DSP芯片的A/D模块的ADCIN00通道接收。经过A/D转换,转换成数字信号,与设定值比较后,经由智能模糊PID算法处理[3]。

外部数据RAM主要用来进行外部仿真调试,掉电保护RAM主要用来存放掉电时系统的一些重要参数。

液晶模块采用间接控制方式与TMS320 LF2407 A相连,用TMS320 LF2407 A的I/O端口控制,用软件模拟操作时序。键盘设定分别由TMS320 LF2407 A的I/O端口控制,软件结构简单,液晶和键盘相结合来完成经纱张力和故障显示、故障诊断、张力设定,自动、手动控制等功能。

系统所采用电机为交流伺服电机,采用位置控制模式,由TMS320 LF2407 A的PWM端口I/O端口分别控制交流伺服驱动器的PULSE和SIGN,即由PWM发出相应频率和数量的脉冲控制伺服电机的转速和转的位置,I/O端口控制伺服电机的转向。

系统中,JTAG接口电路主要完成外部仿真调试和程序下载到FLASH中。

1.3 控制系统原理

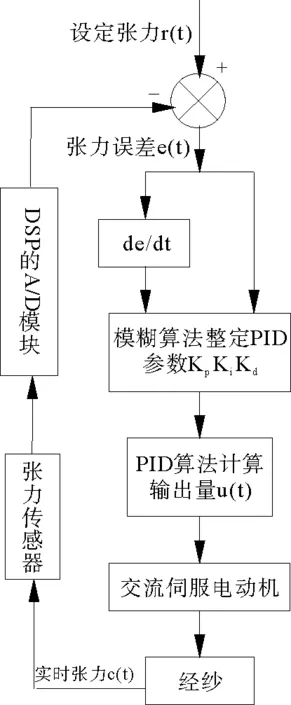

传统PID控制虽具有结构简单、稳定性好、可靠性高等特点,但对于一个具有随机干扰强、动态时变的非线性经纱张力系统来说,其鲁棒性差,对于控制对象的模型参数过于依赖。经纱张力控制采用自调整模糊PID控制方法,见图2。

图2 系统控制原理框图

在一个机织周期里多个不同时刻通过张力传感器实时地检测经纱的张力,与设定值进行比较,再由主控制器DSP根据偏差通过智能模糊PID算法计算得出一控制量,实时地控制交流伺服系统。

首先,控制器求得张力误差e与张力误差变化率de/dt,并把它们当作模糊控制器的输入;其次,对e与de/dt进行模糊化求得模糊量E、EC,根据E、EC分别查询存储在FLASH中的二维模糊控制表(E和EC与ΔKp、ΔKi、ΔKd)获得ΔKp、ΔKi、ΔKd;最后,根据PID参数修整式(1),确定参数Kp、Ki、Kd,应用增益PID控制伺服系统的转速。

根据张力系统控制特性,二维模糊控制表的设计遵照以下原则:

(1)在控制初期,误差e最大,为尽快减少误差,ΔKp适当小、ΔKi较大、ΔKd较大。

(2)在控制中期,为提高响应速度并保持张力稳定,渐渐增大ΔKp和ΔKi,ΔKd在中等偏小位置。

(3)在控制后期,为提高张力控制精度,并具有良好的稳定性和降低调节时间,ΔKp逐渐减少、ΔKi加大、ΔKd减少。

参数修整公式:

(1)

式中Kp0、Ki0、Kd0—PID的比例、积分、微分初始化参数;Kp、Ki、Kd—PID的比例、积分、微分在线参数;a、b、c—调整系数;ΔKp、ΔKi、ΔKd—PID在线修正参数。

增益PID控制算法:

ΔP(k)=P(k)-P(k-1)=

式中ΔP(k)—两次的输出值差;P(k)—第k次输出量;P(k-1)—第k-1次输出量;ek—第k次采样所获得的偏差数;Δek—第k次采样和第k-1次采样值偏差之差;Δek-1—第k-1次采样和第k-2次采样值偏差之差。

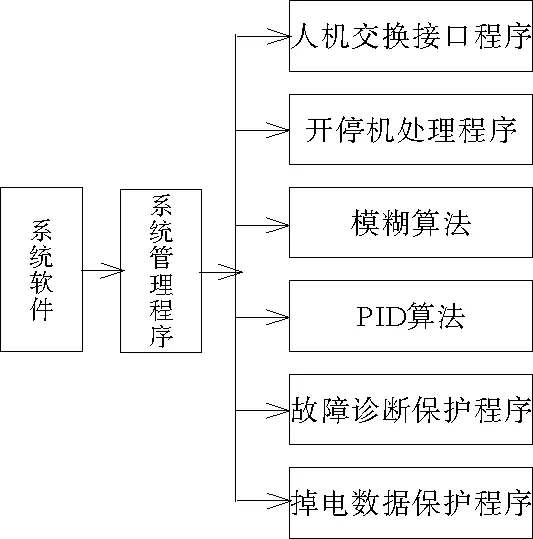

1.4 软件构成

系统软件设计方案见图3。

系统管理程序——负责对所有子程序模块的管理。

人机交换接口程序——负责对系统参数的设定和调整,以及故障诊断的显示和查询。

开停机处理程序——负责开停机时对一些参数的处理和优化补偿。

模糊算法——负责对系统PID参数的在线模糊整定。

图3 系统软件设计方案

PID算法——负责用PID算法计算出输出量控制电机。

故障诊断保护程序——负责对系统故障的诊断和保护。

掉电数据保护程序——负责对系统掉电时对数据的保护以及再次操作时对数据的恢复。

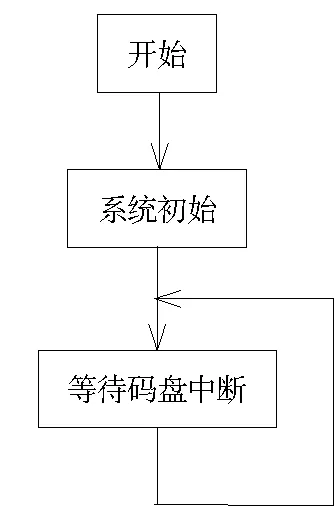

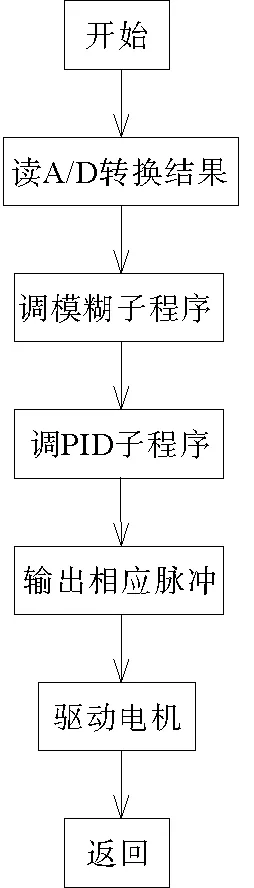

系统总程序框图见图4,码盘中断程序框图见图5。

图4 系统总程序框图

图5 码盘中断程序框图

2 结束语

由于系统采用了以DSP为核心的送经卷取控制器并配以伺服电机作为系统的执行机构;该系统实时性好、响应快,并具有自适应调节功能,各个织造周期张力的一致性好,且送经量精确、控制平稳,能满足高档织机的送经要求。

参考文献:

[1] 沈丹峰,叶国铭.电子送经控制系统的数学分析[J].纺织学报,2006,(9):32—35.

[2] 刘和平.DSP原理及电机控制应用:基于TMS320LF240x系列[M].北京:北京航空航天大学出版社,2006.

[3] 董 杰,张清珍,刘振玲.宽幅有梭织机送经机构的改造[J].山东纺织科技,2011,52(5):34—35.