基于有限元法的高速永磁转子强度分析

张涛, 朱熀秋, 孙晓东, 杨泽斌

(1.江苏大学电气信息工程学院,江苏镇江212013;2.淮阴工学院电子与电气工程学院,江苏淮安223003)

0 引言

由于高转速,相同功率的高速电机体积远小于中低速电机。高速电机具有以下优点:1)高功率密度,节约材料,减小设备体积与重量,效率高;2)可以直接驱动负载,取消传动机构,减小传动损耗,噪音小;3)转子转动惯量小,动态响应速度快等一系列独特优点。在离心压缩机、航空航天、高速电主轴、新能源等高速直驱领域具有广阔的应用前景,高速电机正成为国际电工领域的研究热点[1-5]。

由于高速直驱领域对高速电机的迫切需求,国外学者竞相开展对高速电机的研究。美国麻省理工学院的电磁和电子实验室研究了5 MW高速感应发电机;德克萨斯州立大学机械电子中心对用于先进机车推进系统的3 MW高速同步发电机和高速感应飞轮电机开展了研究;英国Turbo Genset公司研制了以112 MW高速永磁发电机技术为核心的新型移动电站;美国Calnetix公司研究了2 MW舰用高速永磁发电机,其转速运行范围为19 000 ~22 500 r/min[6]。赫尔辛基理工大学和苏黎世联邦工学院合作研制出转速为500 000 r/min,功率为100 W的高速永磁发电机[7]。异步电机、开关磁阻电机、永磁电机等都能够实现高速运行,其中永磁电机无需励磁,控制简单,功率密度高,效率高,特别适合应用于高速驱动领域。但是转子表面或转子内部嵌入永磁材料,永磁转子机械强度低,转子难以承受高速旋转离心力的作用,从而损坏转子结构[8-10]。表面贴式永磁转子需采用护套保护永磁体,深埋式永磁转子由铁心桥保护永磁体,护套过盈量和铁心桥厚度的正确设计是永磁转子高速稳定运行的关键,但未见相关研究报导。

本文对高速永磁转子强度进行研究,建立了表面贴式永磁转子机械稳定方程,比较了两种不同结构的表面贴式永磁转子强度;采用等效环法对深埋式永磁转子强度进行解析计算,推导了铁心桥厚度与转子最高转速之间的数学关系,并采用有限元法来验证理论的正确性。

1 机械稳定方程

表面贴式高速永磁电机护套材料主要有不导电的纤维材料和不导磁的合金材料。采用合金护套时,护套中存在较大的涡流损耗,发热严重,永磁体外表面会产生局部不可逆退磁。与合金护套相比,纤维材料护套的厚度较小,护套中无涡流损耗,因此高速永磁转子护套应选择机械强度较高的碳纤维材料。护套与转子之间采用过盈配合,过盈量较小,电机高速运行时会导致护套脱落;反之过盈量较大,护套内表面应力超过其可允许最大应力,护套损坏。因此,过盈量的正确设计是高速转子稳定运行的关键。

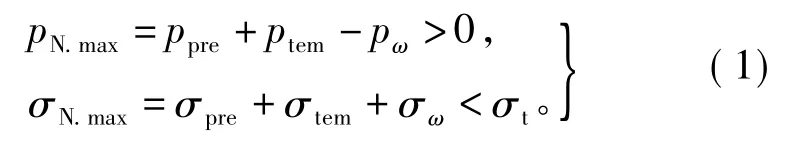

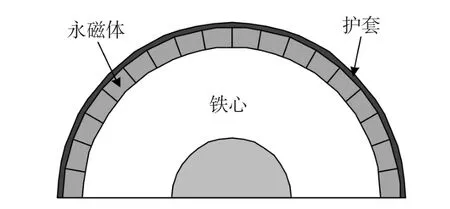

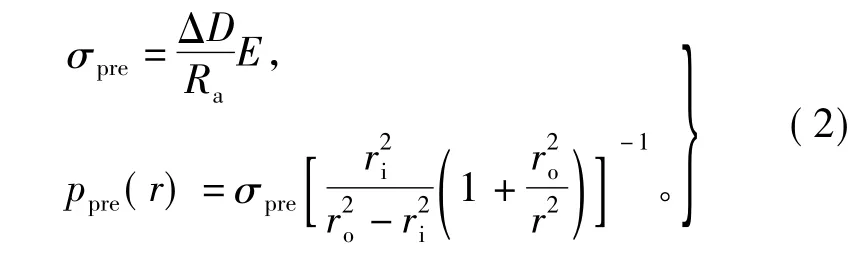

表面贴式转子结构1如图1所示,永磁体覆盖率α=100%。护套与永磁体之间的过盈配合如图2所示,其中Ra为永磁体外径,Rb=Ra-ΔD为护套内径,ΔD为配合过盈量。转子结构旋转对称,护套内缘的机械应力主要为切向拉应力,无弯曲应力,包括过盈配合产生的预应力σpre,护套与永磁体之间存在的正的预接触压强ppre;在护套内缘还存在由铁心和永磁体热膨胀引起的附加切向拉应力σtem,护套与永磁体之间由温升引起的正的附加压强ptem;由转子高速旋转在护套内缘产生的离心应力σω,以及护套与转子之间的负的接触压强pω。因此,在电机最高转速时,高速永磁转子机械稳定的两个必要条件为

式中:pN.max和 σN.max分别为最高转速时的剩余接触压强和切向拉引力;σt为护套材料的最大允许切向应力。

图1 表面贴式转子结构1Fig.1 Diagram of surface-mounted permanent magnet rotor structure 1

图2 过盈配合结构Fig.2 Block schematic of fit dimension

根据弹性力学理论,由过盈配合装配在转子上的护套内缘的预应力和预接触压强为

式中:E为弹性模量;r为转子中任一点到转子轴线的距离;ri,ro分别为护套内半径和外半径。

护套较薄,热膨胀可忽略不计。铁心和永磁体的热膨胀系数基本相同,考虑铁心和永磁体热膨胀,则由热膨胀产生的径向位移为

式中:α为热膨胀系数;ΔT为温升。

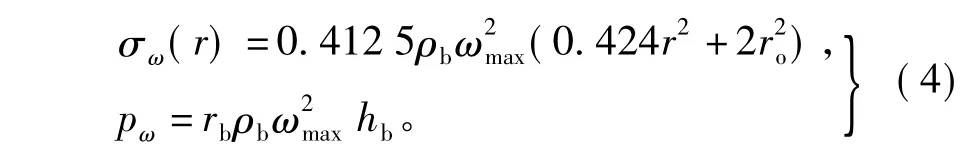

由转子高速旋转引起的附加切向应力和附加接触压强为

式中:rb为护套的平均半径;hb为护套厚度;ρb为护套材料密度;ωmax为转子最高角速度。

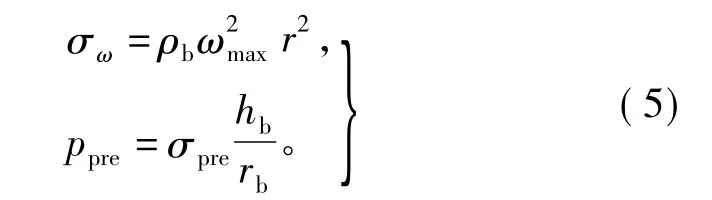

护套厚度较薄,所以,式(2)和式(4)中的ppre和σω可表示为

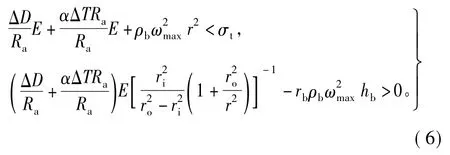

综合式(2)、式(3)和式(5)可得转子稳定运行的机械条件为

2 面贴式永磁转子护套设计与强度计算

表面贴式高速永磁电机的参数为:额定转速nN=60 000 r/min,最高转速nmax为1.2倍的额定转速;转子铁心外径为59 mm;永磁体覆盖率为100%;永磁体厚度为2 mm;护套厚度为1 mm;铁心热膨胀系数 α =1.2×10-5mm/℃;温升 ΔT=130 ℃;材料参数如表1所示。

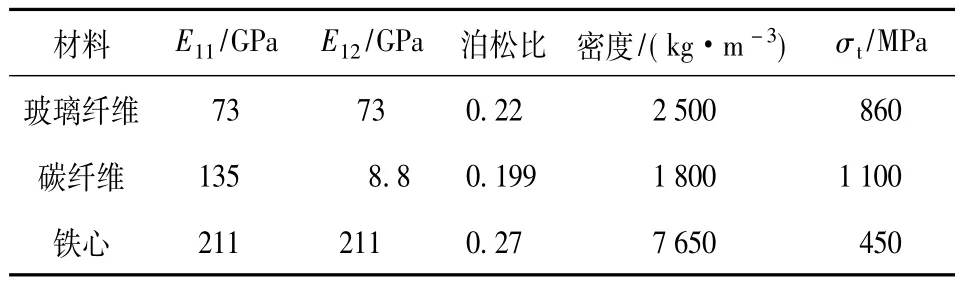

表1 材料属性Table 1 Material Properties

护套采用碳纤维材料,将参数带入式(6),过盈配合量ΔD确定为0.13 mm。根据上述公式,在最高转速时,σpre=278 MPa,σtem=210 MPa,σω=108 MPa。护套内缘表面受到的总的切向拉应力为596 MPa,小于碳纤维材料的最大允许应力即1 100 MPa;同时转子永磁体受到的剩余压强为11.7 MPa,满足转子稳定运行的机械条件。

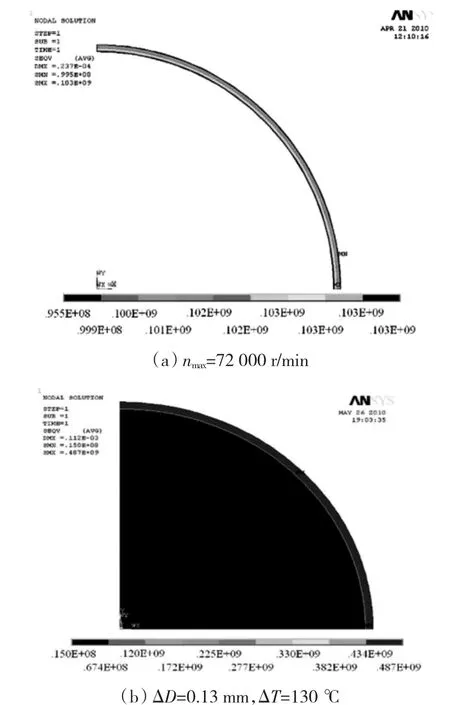

采用接触有限元法对上述设计方法进行验证,分析结果如图3所示。图3(a)为最高转速时,由离心力引起的护套应力分布,在护套内缘表面应力最大,σω达到 103 MPa;图 3(b)为 ΔD=0.13 mm,ΔT=130℃时的护套应力分布,约为487 MPa,有限元分析结果与理论计算结果一致。

图3 护套Mises等效应力分布Fig.3 Mises equivalent stress distribution of bandage

为了减小气隙磁密谐波,设计时转子磁极间留有气隙,即磁极覆盖率αe<1,表面贴式转子结构2如图4所示。极间气隙的存在导致护套应力变化较大,有附加弯曲应力作用在护套上,所以计算时必须考虑护套材料弹性模量的各向异性和弯曲应力的影响。

图4 表面贴式转子结构2Fig.4 Diagram of surface-mounted permanent magnet rotor structure 2

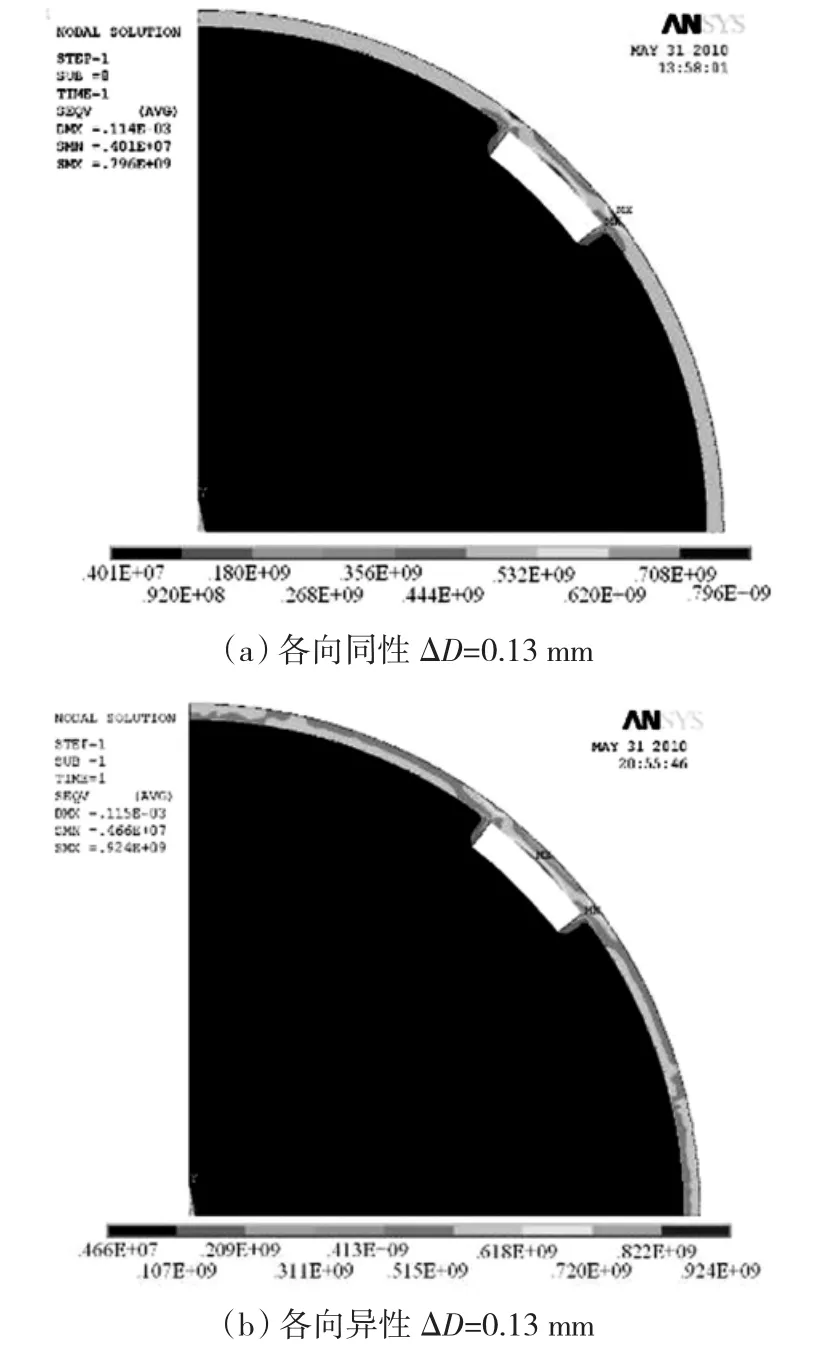

采用有限元法对具有极间气隙表面贴式转子结构2的永磁转子进行应力分析,分析结果如图5所示,其中图5(a)为不考虑碳纤维护套材料性能各向异性时的计算结果,由于存在极间气隙,附加的弯曲应力使护套应力增加,在相同的温升和过盈量条件下,应力达796 MPa,加上由转子旋转引起的离心应力,应力达809 MPa,接近护套应力极限值,但是不考虑护套材料各向异性的计算结果误差较大。图5(b)为应力分布准确的计算结果,护套上的最大应力为1 027 MPa,考虑装配过程对护套强度的影响,当速度为72 000 r/min时,最大应力已经超过护套应力极限,护套将会断裂,损坏永磁转子。

图5 应力分布Fig.5 The diagram of stress distribution

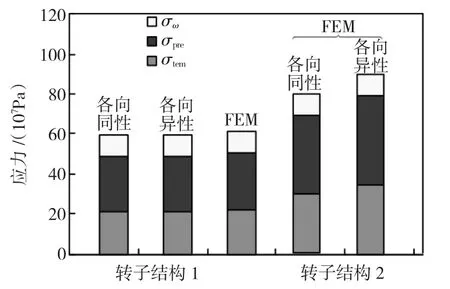

由图6所示的应力分析比较结果可知,护套应力主要由热膨胀、过盈配合和旋转产生的应力组成,其中热膨胀和预接触应力起主导作用,转子旋转产生的应力较小。

转子结构2的永磁转子护套Mises等效应力较大,极间气隙边缘处的护套易受到损坏。

对于转子结构1的永磁转子,护套材料各向异性和各向同性时,护套的Mises等效应力相同;但对于转子结构2的永磁转子,护套材料各向异性时,护套的Mises等效应力比各向同性时要大,即选取各向同性材料护套对弯曲应力有抑制作用。

图6 应力分析比较Fig.6 Comparison of stress distribution

由于存在弯曲应力,降低了护套的安全余量,可在极间气隙中添加密度和永磁体相当的材料来减小或消除。设计电机时,为了获得特定的气隙磁场波形,转子结构1的转子永磁体常采用分块拼装。每块永磁体之间存在边缘效应,也会有弯曲应力作用在护套上,可采用分层护套结构,内层采用各向同性的玻璃纤维材料,外层采用高强度的碳纤维材料,由内层玻璃纤维材料抑制永磁体边缘效应产生的弯曲应力。

3 深埋式永磁转子强度计算

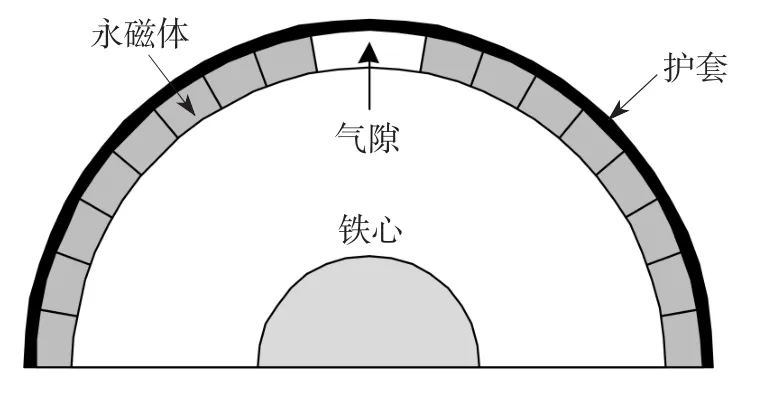

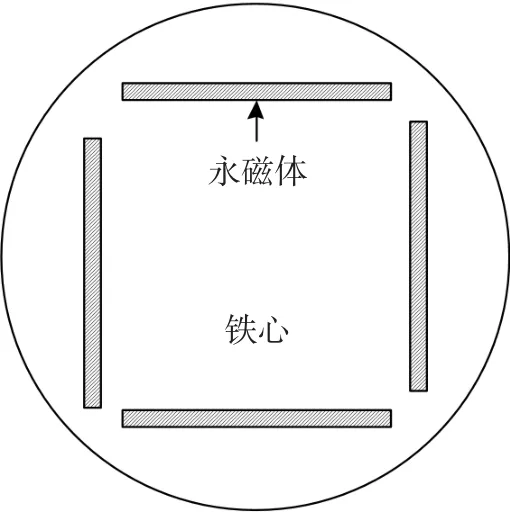

由于表面贴式永磁电机转子表面存在护套,电机等效气隙较大,严重影响电机的电磁性能。可采用深埋式永磁转子结构,如图7所示。永磁体由铁心桥自身保护,无需外加护套,该种结构的电机的等效气隙长度较小,但是较薄的铁心桥难以承受高速旋转时的离心应力,所以必须根据电机的最高转速准确计算铁心桥厚度。

图7 深埋式4极永磁转子结构Fig.7 Block schematic of 4-pole buried-type rotor

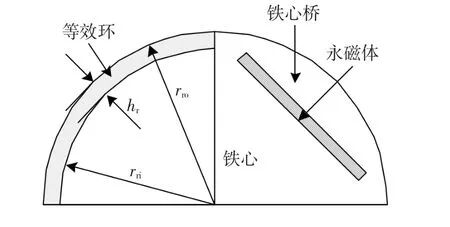

永磁体嵌入转子铁心,不存在预应力,转子铁心和永磁体的热膨胀系数近似相等,所以热膨胀应力对铁心桥的影响可忽略不计,铁心桥只需承受由自身和永磁体引起的旋转离心应力的作用,最大应力处于铁心桥最窄处。根据这一机理,将永磁体和铁心桥的重力等效到圆环上,圆环厚度与铁心桥最窄处的厚度相等,等效环原理如图8所示。图8中,hr为等效环厚度,rri为等效环内半径,rro为等效环外半径。

图8 等效环结构Fig.8 Block schematic of equivalent ring

将永磁体和铁心桥密度等效到等效环上可表示为

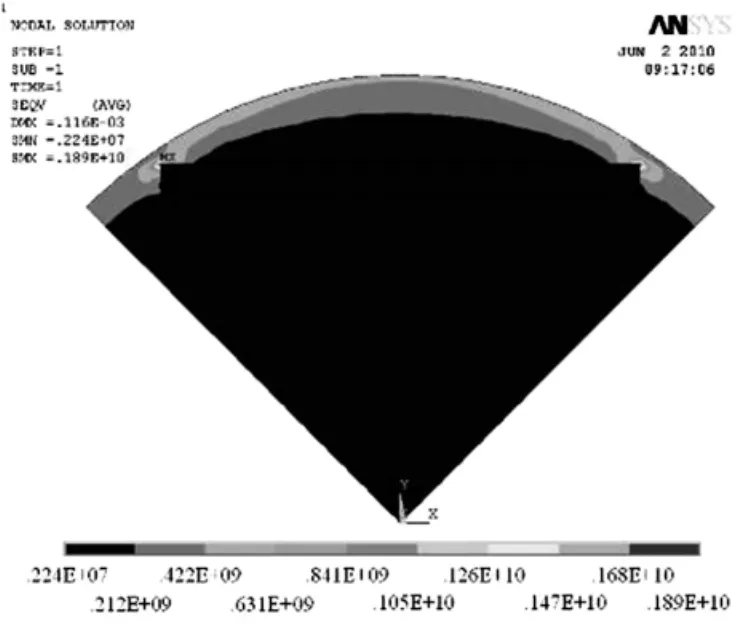

式中:ρFe、SFe分别为铁心桥的密度和面积;ρm、Sm分别为永磁体的密度和面积;ρeq为等效环密度;Seq为等效环面积。将永磁体和铁心桥的质量全部转换到等效环后,在转速为nmax时,等效环上的剪切应力为

考虑圆形槽边缘效应,最大机械应力σmax位于槽边缘处,即

铁心材料应力/应变曲线为非线性,铁心最大拉伸应力必须小于铁心材料的屈服强度Rp0.2,采用钢片材料,Rp0.2=500 MPa。因此,铁心内部可允许最大应力

深埋式转子的参数为:永磁体宽度为34 mm,厚度为2 mm;最窄处的铁心桥厚度为1 mm;转子铁心外径为63 mm。

等效环厚度hr按照铁心桥最窄处宽度进行选择,根据给出的参数值,永磁体和覆盖永磁体的铁心的质量分别为Mm=0.506 6 kg,MFe=1.192 329 kg。

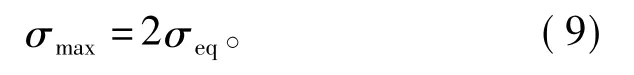

根据式(8)计算出旋转速度为50 000 r/min时的等效环切向应力σeq=918.74 MPa。

转子铁心内部永磁体边缘切向应力为1 837 MPa,远大于铁心屈服强度即500 MPa,甚至对于高强度材料,仍然会超过可允许的屈服强度。有限元计算结果如图9所示,等效应力最大值为1 890 MPa,与理论计算结果一致。

图9 转速n=50 000 r/min时的应力分布Fig.9 Stress distribution diagram when the velocity is 50 000 r/min

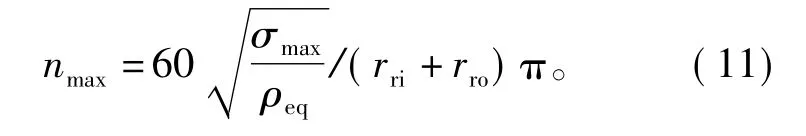

还可以根据上述方法确定深埋式永磁转子可允许的最大转速为

考虑永磁体边缘效应导致应力增加,σmax=Rp0.2/2=250 MPa,因此本文设计的转子最大可允许速度为26 082 r/min。

4 结语

本文分析了高速永磁转子稳定运行的机械条件,比较了两种表面贴式永磁转子强度,护套应力主要由过盈配合、转子热膨胀和离心力引起。具有极间气隙的表面贴式永磁转子的弯曲效应会降低护套应力的安全余量,必须在气隙中填入与永磁体密度和强度相当的材料;对已分块的永磁体,可采用分层护套限制边缘效应对护套应力的影响。对于深埋式永磁转子,采用等效环法推导了铁心桥厚度与最高转速之间的关系,本文研究结果对高速永磁转子设计具有重要意义。

[1] DEGNER Michael W,VAN MAAREN Richard,FAHIM Azza,et al.A rotor lamination design for surface permanent magnet retention at high speeds[J].IEEE Transactions on Industry Application,1996,32(2):380 -385.

[2] CHO H W,KO K J,CHOI J Y,et al.Rotor natural frequency in high-speed permanent magnet synchronous motor for turbo-compressor application[J].IEEE Transactions on Magnetics,2011,47(10):4258-4261.

[3] SCHNEIDER T,BINDER A.Design and evaluation of a 60 000 rpm permanent magnet bearingless high speed motor[C]//7th In-ternational Conference on Power Electronics and Drive Systems,2007,PEDS '07,November 27 -30,Bangkok,Thailand.2007,42(4):1-8.

[4] BIANCHI N,BOLOGNANI S,LUISE F.Potentials and limits of high-speed PM motors[J].IEEE Transactions on Industry Applications,2004,40(6):1570 -1578.

[5] 王凤翔.高速电机的设计特点及相关技术研究[J].沈阳工业大学学报,2006,28(3):258 -264.WANG Fengxiang.Study on design feature and related technology of high speed electrical machines[J].Journal of Shenyang University of Technology,2006,28(3):258-264.

[6] JAE W J,BYEONG H L,DO J K,et al.Mechanical stress reduction of rotor core of interior permanent magnet synchronous motor[J].IEEE Transactions on Magnetics,2012,48(2):911-914.

[7] SEO J H,KIM S M,JUNG H K.Rotor design strategy of IPMSM for 42 V integrated starter generator[J].IEEE Transactions on Magnetics,2010,46(6):2458 -2461.

[8] 王继强,王凤翔,鲍文博,等.高速永磁电机转子设计与强度分析[J].中国电机工程学报,2005,25(15):140-145.WANG Jiqiang,WANG Fengxiang,BAO Wenbo,et al.Rotor design and strength analysis of high speed permanent magnet machine[J].Proceedings of the CSEE,2005,25(15):140-145.

[9] ALEKSANDAR B,HENK P,JAN A F.On the speed limits of permanent magnet machines[J].IEEE Transactions on Magnetics,2010,57(1):220-227.

[10] SUNG I K,YOUNG K K,GEUN H L,et al.A novel rotor configuration and experimental verification of interior PM synchronous motor for high Speed applications[J].IEEE Transactions on Magnetics,2012,48(2):843 -846.