清洗方式对低碳铀切屑样品中碳量测定的影响

纪新华,李英秋,王 林,吴 梅

中国工程物理研究院,四川 绵阳 621900

金属铀是重要的核材料,具有活泼的化学性质,很容易与环境中的水分、氢气、氧气、一氧化碳、二氧化碳及其它有机物反应发生腐蚀[1-3],而这些反应都是通过表面来实现的。铸态纯铀不耐腐蚀,放置于空气中在很短的时间内表面就会发生氧化而变质,U-C反应生成的碳化物杂质会使铀材料的机械性能发生变化,并影响铀材料的力学性能和抗腐蚀性能,对材料以后的热处理、机械加工产生有害的影响,造成铀合金组织不均匀。由于纯铀中的碳对材料的性能有不利的影响,因此要求铀中的碳含量低。因低碳铀材料的化学活性高,极易在环境介质中遭受腐蚀,易与非金属起反应,导致低碳铀切屑样品被碳沾污。铀和碳的亲和力比较强,在熔炼中容易引入碳,且不容易去除,为此应严格控制铀中的碳含量。

机械加工的低碳铀切屑样品表面在环境介质中引入的碳,不能代表铀中实际的碳含量。如对加工后的切屑样品处理不当,则样品碳含量的测定结果就不准确。在对低碳铀的分析中,发现碳含量异常偏高,分别采用几种样品清洗方式,所测得的低碳铀中碳量波动很大,因此有必要开展清洗方式对低碳铀切屑样品中碳量影响的系统研究。本工作拟针对低碳铀切屑样品在机械加工过程中表面残留的有机污物(如冷却剂、润滑油、泵油、机油等)及铀表面与环境气体作用生成的腐蚀产物的清洗效果进行实验。

1 实验部分

1.1 仪器及试剂

CS-444红外碳硫测定仪,美国LECO公司。

清洗低碳铀切屑样品所用的硝酸、丙酮、乙醚等试剂均为市售分析纯,水为蒸馏水,实验用的样品为高纯度低碳铀切屑。

1.2 实验方法

1.2.1样品清洗 分析的低碳铀样品加工为钻样或切屑状,分析前先将低碳铀切屑样品在蒸馏水中清洗5次,再将样品置于硝酸溶液(体积比为1∶1)中溶解表面已形成的碳化物杂质和残留的冷却液,然后用蒸馏水清洗3次,再用丙酮和乙醚迅速去除油分和水分,置于通风柜干燥。

1.2.2坩埚处理 将坩埚在1 200 ℃高温炉中灼烧4 h,置于干燥器中备用(24 h有效)。

1.2.3样品分析 选择低碳通道,样品分析时间设置35 s,称取200 mg低碳铀样品放入坩埚中,加入助熔剂铁粒0.3 g、钨粒1.5 g,将坩埚放入高频炉内通氧燃烧,释放的二氧化碳进入碳红外检测池,其进入碳池前后的能量发生变化,通过热释电探测器检测红外线强度,转换为电信号,此变量与碳含量存在函数关系,检测后的信号经前置放大器送入数据处理单元,并打印碳的百分含量,测定过程自动完成。

1.2.4测量下限 按样品分析步骤测定助熔剂、坩埚的碳含量,计算其标准偏差,以测得碳量的平均值加上3倍标准偏差作为方法的测量下限,由此获得的检测下限为17 μg/g。

1.2.5低碳铀切屑样品的清洗实验过程 样品分别采用蒸馏水、蒸馏水+有机试剂、蒸馏水+硝酸溶液浸洗+有机试剂、蒸馏水+硝酸溶液加热浸洗+有机试剂,考察低碳铀切屑样品表面的碳沾污、样品表面已形成的含碳氧化物、碳化物杂质的清洗效果及对样品碳量测定的影响。

2 结果与讨论

2.1 不同清洗方式下低碳铀切屑样品中碳量的测定结果

2.1.1未经清洗的低碳铀切屑样品中碳量的测定结果 称取200 mg机械加工后未清洗的低碳铀样品,加入助熔剂(Fe粒:0.3 g;W粒:1.5 g),按仪器测定程序分析,分析结果示于图1。由图1可知,未清洗的低碳铀切屑样品测得的碳含量较高,为600~2 500 μg/g,且数据十分离散,表明样品在机械加工过程中受到了沾污,且程度不同,这是由残留的机油、冷却剂及毛屑等污物和表面腐蚀产物所致,因此,分析前必须对样品进行适当的洁净处理。

图1 未经清洗的低碳铀切屑样品中碳量的测定结果

图2 经蒸馏水清洗后低碳铀切屑样品中碳量的测定结果

2.1.2蒸馏水清洗下碳量的测定结果 采用蒸馏水对机械加工后的低碳铀切屑样品清洗5次,至液体透明,再用乙醚迅速脱水,测定结果示于图2。由图2可知,蒸馏水对切屑样品表面污物有一定的溶解和清洗效果。观察样品表面形状,发现样品表面粗糙、呈不规则的片状结构,分析其原因有可能是,低碳铀样品外表面光洁度差,沾污在样品外表面的污物,没有得到有效的清除,未清洗掉的污物残留在形状既不规则也不光洁的裂纹中,还可能渗入到样品内层,铀表面和有机溶剂发生了化学反应,生成U-C化合物。为了考察清洗铀表面残留污物的效果,引入超声波强化清洗实验(30 min),对比实验表明:在静态和超声波振动条件下,蒸馏水对低碳铀切屑表面污物较难彻底清洗,测定样品碳含量在70~140 μg/g。有资料表明[4]:机械加工常用的冷却液添加剂,在水中能完全溶解,这与蒸馏水清洗方式下的实验结果相吻合。

2.1.3有机试剂清洗下碳量的测定结果 采用蒸馏水对机械加工后的低碳铀切屑样品清洗5次,至液体透明,再用丙酮、乙醚迅速去除油分和水分,四氯化碳、乙醚迅速去除油分和水分的清洗方式,测定结果示于图3。由图3可知,样品用蒸馏水清洗,再用有机试剂清洗,清洗效果并没有得到明显的改善,测定样品碳含量为70~130 μg/g。实验中观察到样品表面光洁、切削量大的试样,测定结果相对较低;而切削量小、表面不规则的试样测定结果相对较高。这表明:蒸馏水+有机试剂的常规清洗方式对形状不规则、切削量小且表面光洁度差的低碳铀切屑样品清洗效果差。已有研究结果表明[4]:机械加工常用的冷却液,在水中能完全溶解,而在乙醇、丙酮和乙醚等有机溶剂中,几乎不溶。

图3 有机试剂清洗后低碳铀切屑样品中碳量的测定结果

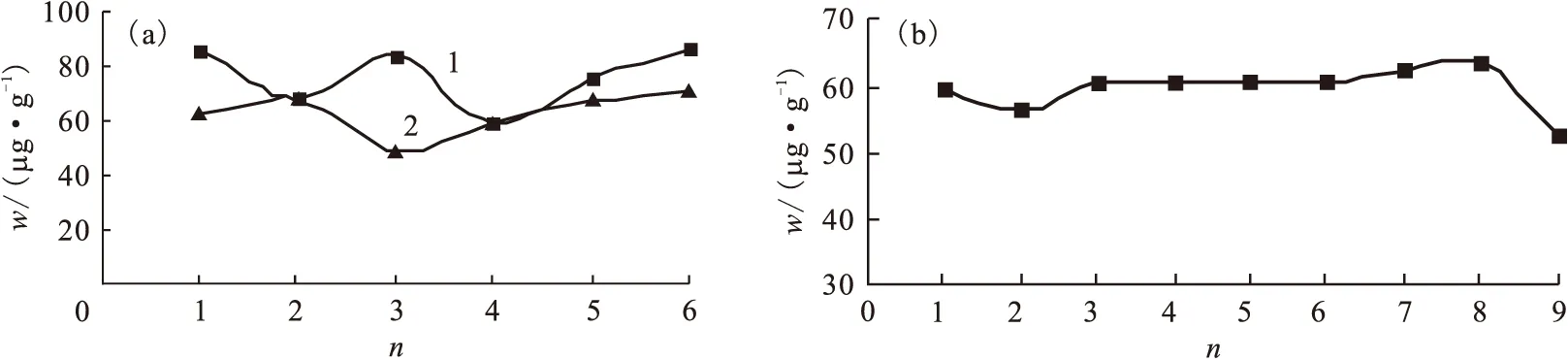

2.1.4硝酸溶液浸泡下碳量的测定结果

(1)体积比1∶1硝酸

采用蒸馏水对机械加工后的低碳铀切屑样品清洗5次至液体透明,硝酸溶液(体积比1∶1)浸泡20 min,蒸馏水清洗3次,丙酮、乙醚迅速去除油分和水分的清洗方式,测定结果示于图4(a)。由图4(a)可知,该清洗方式对切屑样品表面污物有进一步的清洗效果,测定样品碳含量为50~90 μg/g。由于金属铀的化学性质十分活泼,极易与环境中的氧化性气体反应而氧化腐蚀,U-C反应在氧化物和铀金属界面形成具有碳化铀或含氧碳化物的中间过渡层。蒸馏水、有机试剂可以去除样品表面的物理沾污,而对于样品在加工过程中形成的化学沾污,如样品表面生成的含碳氧化物、碳化物杂质,则无法去除。测定结果显示,样品表面的化学沾污,可在与稀硝酸的反应中和铀剥离。

(2)体积比2∶1硝酸

采用蒸馏水对机械加工后低碳铀切屑样品清洗5次至液体透明,硝酸溶液(体积比2∶1)浸泡15 min,蒸馏水清洗3次,丙酮、乙醚迅速去除油分和水分的清洗方式,测定结果示于图4(b)。由图4(b)可知,该清洗方式对切屑样品表面碳沾污有进一步的清洗效果,测量结果波动小,结果稳定,测定样品碳含量的平均值为60 μg/g左右。但低碳铀切屑样品在硝酸溶液(体积比2∶1)中反应激烈,有可能使切屑厚度薄的样品完全溶解。

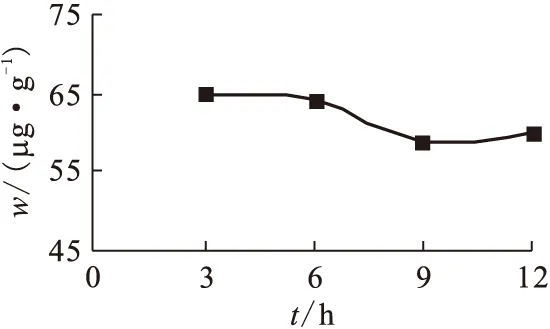

2.1.5硝酸溶液(体积比1∶1)加热清洗下碳量的测定结果 实验观察发现:每次取样,低碳铀切屑样品取样的形状、表面沾污的程度各有不同,用硝酸溶液(体积比1∶1)浸洗方式,有时对样品测定数据重现性不好,偏差较大。因此对低碳铀切屑样品采用蒸馏水清洗5次至液体透明,硝酸溶液(体积比1∶1)缓慢加热煮沸后浸洗3、6、9、12 min后、再用蒸馏水清洗3次,丙酮、乙醚迅速去除油分和水分的清洗方式,考察硝酸溶液(体积比1∶1)的不同浸洗时间对低碳铀切屑样品的清洗效果,测定结果示于图5。由图5可知,和不加热时相比,加热煮沸的硝酸溶液(体积比1∶1)对碳化物的清洗效果更好,测定样品碳含量的平均值约为60 μg/g,测定数据重现性好。但是加热时间长,硝酸容易分解,影响样品表面碳化物杂质的清洗效果。酸加热时间可根据样品的切屑厚度、沾污程度而定,一般硝酸溶液(体积比1∶1)缓慢加热沸腾后浸洗6~9 min为宜。

图4 常规清洗再用硝酸浸泡后低碳铀切屑样品中碳量的测定结果

2.2 低碳铀切屑样品的分析结果及精密度

采用蒸馏水对机械加工后的低碳铀切屑样品清洗5次至液体透明,硝酸溶液(体积比1∶1)缓慢加热,煮沸浸洗6 min时、蒸馏水清洗3次,丙酮、乙醚迅速去除油分和水分的清洗方式,按样品分析方法,对低碳铀切屑样品中碳量进行测定,结果列于表1。由表1可知,采用上述清洗方式,当样品含碳约为60 μg/g时,方法的相对标准不确定度为6%(n=10)。

图5 常规清洗再用硝酸溶液(体积比1∶1)加热浸洗后低碳铀切屑样品中碳量的测定结果

表1 样品分析结果和精密度

2.3 对低碳铀切屑样品表面清洗实验的讨论

(1)低碳铀切屑样品中表面沾污的碳占主要部分,在表面沾污的碳中,一部分与样品表面呈弱结合状态,采用蒸馏水、有机试剂清洗即可以清除;另一部分呈强结合状态,需要采用硝酸溶液(体积比1∶1)加热的清洗方式才能将铀表面生成的碳化物杂质与铀剥离。

(2)样品表面被碳沾污程度与样品表面形状、冷却液沾污多少有关,样品表面形状的微结构不同,对污物的吸附能力不同,表面粗糙且沟槽越多的样品,对污物的吸附能力增加,给清洗带来困难,不同形状的样品清洗效果有差异,测定结果有波动。

(3)采用硝酸溶液(体积比1∶1)浸洗,样品碳含量可进一步降低,样品碳量的测定数据重现性不好;采用硝酸溶液(体积比1∶1)加热清洗,可将样品表面生成的碳化物杂质与铀剥离,可接近低碳铀样品的实际碳含量。

3 结 论

(1)不同清洗方式对低碳铀中碳含量测定影响很大。

(2)低碳铀切屑样品表面碳沾污程度还受取样方式、样品形状等因素影响,不同形状样品,采用同一清洗方式,样品碳含量测定结果有差异。

(3)采用蒸馏水-硝酸溶液(体积比1∶1)加热煮沸浸洗-丙酮-乙醚处理,对低碳铀切屑样品表面碳沾污清除效果好,可接近低碳铀样品的实际碳含量。

(4)低碳铀切屑样品清洗时应选择切屑量大、形状规则、光洁度好的样品。

[1]陈卓元,张学元,王凤平,等.二氧化碳腐蚀机理及影响因素[J].材料开发与应用,1998,13(5):34-40.

[2]周琦,徐鸿麟,周毅,等.二氧化碳腐蚀研究进展[J].兰州理工大学学报,2004,6(30):30-34.

[3]薛卫东,朱正和,陈长安,等.超临界CO2在金属铀表面吸附的理论研究[J].原子与分子物理学报,2002,2(19):148-152.

[4]杨维才,张广丰,汪小琳,等.超临界二氧化碳清洗铀样品技术研究[J].核化学与放射化学,2004,26(1):29-33.