液态锂铅合金中测氢传感器的探头材料

谢 波,吴宜灿,胡 胜,杨通在,FDS团队

1.中国工程物理研究院 核物理与化学研究所,四川 绵阳 621900;2.中国科学院 等离子体物理研究所,安徽 合肥 230031

为解决全球能源问题的聚变反应堆一直备受关注,其中多方合作的ITER(international thermonuclear experimental reactor)计划便是一个代表性的进展标志[1]。ITER实验包层工作组将液态锂铅实验包层模块列为重点开发对象,中国提出的双功能锂铅实验包层模块DFLL-TBM(dual function lithium lead-test blanket module)是主要研究方案之一。其中,液态锂铅合金集氚增殖剂、冷却剂和中子倍增剂于一身,拟采用鼓泡器方式实现氚的提取[2]。为了完成DFLL-TBM氚提取系统(TES)的工程设计与建造,必须解决由于氢同位素在液态锂铅中的溶解度极低而带来的测量难题。因此,在现有的液态金属中测氢传感器技术的基础上[3],本工作以Al2O3、SiC、SiO2-Cr2O3、TiC作为候选探头材料,开展了液态锂铅合金测氢传感器技术中最为关键的探头材料选型研究,试图寻找出最佳的探头材料,不仅为现阶段可靠、快速地测定液态锂铅中氢的含量创造技术条件,也为将来液态锂铅中氘、氚的在线测量提供借鉴。

1 实验部分

1.1 材料与设备

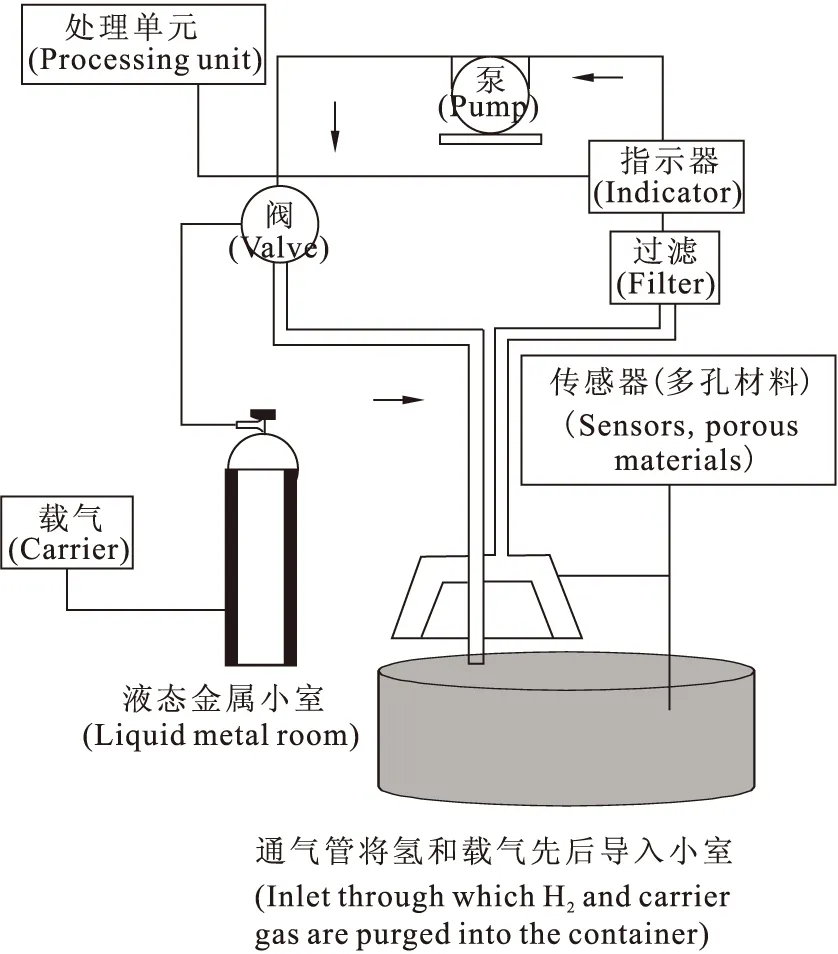

实验平台主要由载气系统、气泵、测氢传感器、循环系统组成,简图示于图1。载气为纯度99.999%的高纯氦,测氢传感器及探头材料Al2O3、SiC、SiO2-Cr2O3、TiC由瑞士FMA公司提供,材料的基本性质与制造工艺列于表1。高纯Li17Pb83合金由中国铝业郑州研究院提供,探头结构示于图2。

图1 测氢传感器探头材料研究的实验平台

表1 候选探头材料的基本性质与制造工艺

图2 探头结构示意图

DX-1000型X射线衍射仪,丹东方圆仪器公司;EV050EP扫描电镜,德国蔡斯公司。

1.2 实验原理与方法

先将小室中的液态Li17Pb83合金进行饱和充氢,再用气泵将载气氦导入合金中,氦气泡在液态Li17Pb83中扩散形成独立的气室,由于溶解在Li17Pb83中的氢扩散速度较快,且溶解在Li17Pb83中的氢分压远高于气泡中的氢分压,因此溶解在Li17Pb83中的氢迅速扩散鼓入到Li17Pb83的载气的气泡中,气泡吸收Li17Pb83中溶解的氢。随着气泡的上浮,通过插在液态Li17Pb83测氢探头中的多孔材料收集这些载有已溶解氢的气泡的气体,载气氦在测氢系统内不断循环,直到进入气泡中的氢达到溶解平衡,只要测得探头中的气压便可知道液态Li17Pb83中氢气分压,同时,通过热电偶测定液态Li17Pb83温度,依据Siverts定律可得到液态Li17Pb83中的氢含量:

(1)

式中:C(H2)为氢在液态Li17Pb83中的溶解度;K为平衡常数;p(H2)为氢分压;Es为氢的摩尔熔解热;R为气体常数;T为液态Li17Pb83温度。考虑到国外文献[4]有不同温度下液态Li17Pb83中氢同位素溶解度的理论饱和值,因此将液态Li17Pb83进行饱和充氢后,通过更换不同材料的探头、改变Li17Pb83熔融温度和平衡时间等参数,用SEM观察探头材料形貌的变化,X射线衍射仪分析Li17Pb83的变化,探讨探头材料对测量结果的影响。

2 结果与讨论

2.1 平衡时间的影响

测氢传感器探头直接与液态Li17Pb83接触且在Li17Pb83中工作,从垂直插入Li17Pb83至规定深度后开始计时,分别在10、20、30、40、60 s时读数,重复5次操作取读数平均值,结果列于表2。从表2可以看出,溶解在液态Li17Pb83中的氢向传感器的探头中扩散,直到探头内压力与Li17Pb83中氢分压平衡时中止,需要一定的平衡时间,Al2O3和SiO2-Cr2O3探头平衡时间较短,为30 s左右,SiC和TiC平衡时间较长,大约为40 s。这种平衡时间长短与Li17Pb83中氢分压大小有关,为了缩短达到平衡所需的时间,可向传感器中注入一定量氢气,根据上述结果,在饱和充氢条件下,测量时间可定为40 s。

表2 平衡时间对测氢结果的影响

注(Notes):673 K;p(H2)=0.5 MPa;C(H2)理论饱和值(Theoretical saturate value ofC(H2)):0.86 μL/g;K=2.44×10-8;Es=58.2 J/g;n=5

2.2 Li17Pb83熔融温度的影响

表3 Li17Pb83熔融温度对测氢结果的影响

注(Notes):p(H2)=0.5 MPa;平衡时间(Blance time)40 s;括号中数据为理论饱和值(The data in parentheses are theoretical saturation values)

而Al2O3在高温Li17Pb83中亦会发生化学腐蚀,形成LiAlO2、LiAl5O8等物质,这一点从腐蚀前后Li17Pb83成分的变化可以得到证实(图4)。

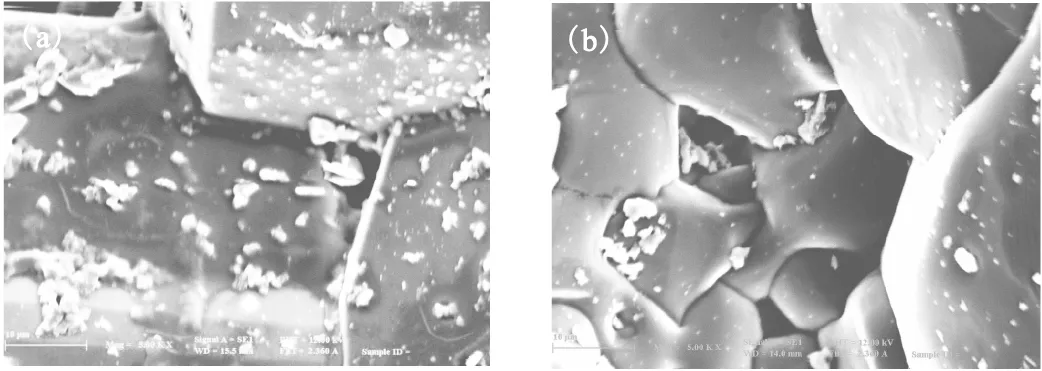

图3 SiO2-Cr2O3探头表面测量前(a)、后(b)的变化

图4 Al2O3探头测量前(下图)、后(上图)Li17Pb83成分的变化

至于TiC探头在高温环境下的失效原因,有研究[7]表明:在空气中的TiC膜材料,当温度升到663 K时就已开始氧化(TiC氧化为TiO2),723 K时用肉眼就可以观察到膜表面逐渐失去光泽,变暗而呈现灰色,875 K以上时膜出现脱落现象。因此,可以认为TiC探头在高温Li17Pb83中失效也存在类似现象,只是这种氧化过程因氧含量太少,单纯依靠肉眼难以观察到,但依靠电镜可以观察到测量前后的变化(图5)。

SiC探头则恰恰相反,如图6所示,测量后的探头表面,除了因粘附少量锂铅合金而引起光泽度下降外,颗粒间结构与形状并未发生改变,因此读数依旧正常,这是下列3个方面原因共同造成的。首先是SiC晶体属于金刚石结构的共价型硅化物,比TiC晶体(碳原子填充在金属晶格四面体孔穴中的金属间充型碳化物)更稳定;其次,氢在SiC中的溶解度和扩散系数极低,其溶解度常数仅为1015/cm3,相当于在金属中的10-5,溶解度常数反映氢原子在SiC结构中占据位置的数量,即所谓陷阱的数量,显然氢在SiC结构中占有的位置较之金属少得多;最后,有文献[8]表明,氢原子与其陷阱的结合能很高,达到2.87 eV,接近于氢原子在表面扩散得到的C—H键能(2.94 eV)和Si—H键能(2.50 eV),导致氢原子在SiC中的扩散活化能达到1.89 eV。换句话说,H—SiC—H结构十分稳定,即使在有微量氧的条件下,要克服这个扩散活化能,依据Arrhenius定律,温度必须高于1 800 K才可能出现破坏,氧化生成SiO2。因此,在这4种材料中,SiC是最为合适的探头材料。

图5 TiC探头表面测量前(a)、后(b)的变化

图6 SiC探头表面测量前(a)、后(b)的变化

2.3 热冲击对SiC探头测量的影响

从表3还可以看出,随着Li17Pb83温度的升高,SiC探头氢含量的测量值与理论饱和值的偏差似乎有增大趋势。因此,考虑到传感器在锂铅回路中的实际运行工况,对SiC探头材料开展了在热冲击条件下测量稳定性的初步研究,结果列于表4。表4结果说明,当合金自熔点开始加热至1 073 K后自然冷却4 h,合金温度降至熔点附近后再加热至950 K,再冷却4 h,合金温度降至熔点附近后再加热至1 208 K,SiC探头在这样的热冲击条件下,测氢读数基本正常,只是在较高温度时,与理论饱和值的偏差较大。这是因为在较低温度时,氢在Li17Pb83中的平衡溶解度达到平衡时所需的时间较长,读数基本上反映出氢溶解的真实情况;但随着温度的升高,Li17Pb83中溶解的氢脱离金属原子表面释放出来,而Li17Pb83自高温冷却下来时,可能又吸附一些在高温下释放出来的氢,造成读数有所增加。

3 结 论

(1)对于液态Li17Pb83合金中氢含量的测定,在候选的Al2O3、SiC、SiO2-Cr2O3、TiC这4种探头材料中,SiC是相对适合的选择;

(2)在温度较低时,SiC探头虽然平衡时间较长,但测量直观准确。在温度较高时,其不仅能真实反映氢在Li17Pb83中的溶解情况,而且抗化学腐蚀、耐热冲击性能良好;

(3)由于液态锂铅回路在聚变堆中所处的恶劣应用条件,例如高温高压、腐蚀介质、辐照、轻粒子注入等,SiC探头材料是否能真正应用于液态Li17Pb83中氢同位素的测量,还需要进一步开展大量的实验工作,包括考察其等离子体辐照稳定性、中子辐照稳定性、γ和β射线辐照稳定性、工作寿命等;

(4)不排除SiC与金属或非金属的复合材料、甚至其它类型的传感器更加适用于Li17Pb83中氢同位素测量的可能性。

表4 热冲击对SiC探头稳定性的影响

[1]吴宜灿.ITER双功能锂铅包层测试模块的策略[J].核科学与工程,2005,25(4):347-360.

[2]谢波.液态锂锡合金氚增殖行为的理论分析[J].核技术,2008,31(8):608-612.

[3]万雅竞.现代冶金传感器[M].北京:中国机械出版社,2009:174.

[4]Reiter F.Solubility and Diffusivity of Hydrogen Isotopes in Liquid Pb-17Li[J].Fusion Eng,1991,14:207-201.

[5]谢波.液态锂铅合金的氢释放行为[J].材料导报,2008,22(8):237-239.

[6]谢波.纯Fe和316L不锈钢在液态锂铅合金中的腐蚀行为[J].核化学与放射化学,2008,30(1):23-28.

[7]Tian D X,Zuhair A.Structure Formation in Combustion Synthesis of Al2O3-TiC Composites[J].J Am Ceram Soc,2000,83(3):507-512.

[8]王佩璇.材料中的氦及氚渗透[M].北京:国防工业出版社,2002:123-169.