天钢炼钢厂VD精炼炉蒸汽系统改造分析研究

李秀锐 (天津钢铁集团有限公司设备部,天津 300301)

天钢炼钢厂VD精炼炉蒸汽系统改造分析研究

李秀锐 (天津钢铁集团有限公司设备部,天津 300301)

针对天然气18 t/h蒸汽锅炉出现故障时影响VD精炼炉正常生产的问题,进行了技术分析,对炼钢厂110 t VD精炼炉的蒸汽供给系统进行了改造,通过设置自动的排水装置、增加扩容式汽水分离器装置和加装管道电加热器、将切换的系统阀门设置成电动阀门等措施,解决了余热蒸汽完全脱水问题,使炼钢厂转炉烟罩汽化冷却系统余热锅炉自产蒸汽完全能满足VD精炼炉的用汽需求,可节约天然气蒸汽锅炉运行费用,经济效益巨大。

转炉 VD精炼炉 蒸汽 锅炉 余热 供汽 系统

1 引言

天津钢铁集团有限公司炼钢厂有3座120 t转炉,精炼系统配备了3座110 t LF炉和1座110 t VD精炼炉。3座LF炉采用电弧加热方式进行精炼,无需消耗蒸汽。110 t VD精炼炉所用蒸汽由1台以天然气为燃料的法国进口的18 t/h蒸汽锅炉供给。

由于法国进口的18 t/h蒸汽锅炉没有备用炉,一旦锅炉出故障,将影响精炼炉钢品种的生产,加之进口备件采购时间长,则影响更为突出。另外,考虑节能减排的要求,炼钢厂生产过程中3台汽化烟罩系统余热锅炉每小时可产生51 t蒸汽,110 t VD精炼炉所用蒸汽由转炉自产的汽化烟罩系统余热锅炉蒸汽提供,停止天然气锅炉运行,经济效益显著。为此,西安重型机械研究所对炼钢厂110 t VD精炼炉的蒸汽供给系统进行了改造,欲利用汽化烟罩系统余热锅炉产生的蒸汽供给110 t VD精炼炉使用(现有的锅炉作为备用汽源)。但改造后经过现场调试,使用效果不是很理想,日前已停用。

2 停用原因技术分析

110 t VD精炼炉蒸汽供给的条件是:蒸汽供应平稳;具有良好的干蒸汽品质。

我公司炼钢厂的汽化烟罩系统余热锅炉的产汽量不平稳,每台汽化烟罩系统余热锅炉的产汽量随生产参数的变化而周期性波动,炼钢炉的出钢和吹氧冶炼两时段产汽量波动很大。为此在汽化烟罩系统余热锅炉蒸汽系统中设置了3台80 m3和2台150 m3蒸汽蓄热器,考虑单台汽化烟罩系统余热锅炉产汽量虽然有较大的波动,但3台汽化烟罩系统余热锅炉之间产汽量的波动周期不会同步,有一定的削峰填谷的作用,加之蓄热器的调节作用,在很大程度上平稳了蒸汽的供给参数。汽化烟罩系统余热锅炉的标准状态每小时可以产生51 t蒸汽,而110 t VD精炼炉每小时只需13 t左右的蒸汽,所以汽源的储备量应该满足要求。精炼炉需要的蒸汽品质要考虑满足VD精炼炉真空泵的过热度要求。原改造的精炼炉蒸汽供给系统为改善蒸汽介质的品质,加装了过滤式蒸汽汽水分离器,以使蒸汽的含水量达到使用要求。但经过现场实践,改造后的系统蒸汽仍不能满足110 t VD精炼炉的供汽需要的品质要求。经分析原因如下。

(1)在蒸汽供给系统中设置了过滤式汽水分离器。过滤式汽水分离器的作用是将蒸汽中的微小水滴分离出来,以使蒸汽的含水量达到使用要求。但分离出来的水如果不及时排出系统,那么积存的水会重新被流动的蒸汽带入系统中。

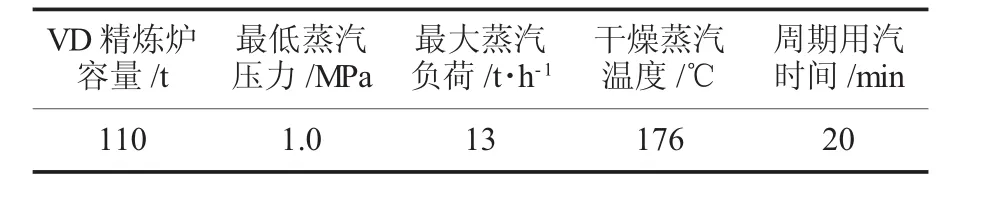

(2)分析该过滤式汽水分离器的结构。因其空间过于紧凑,不利于汽水的有效分离,同时安装的位置距离使用设备过远,蒸汽在输送的过程中,由于其管道的保温不可能达到理想的绝热状态,管道会存在散热,从而使其在输送的过程中产生新的冷凝水,增加了蒸汽的含水量,降低了蒸汽温度,不能达到110 t VD精炼炉使用干燥蒸汽的工艺要求。110 t VD精炼炉相关设计参数见表1。

表1 110 t VD精炼炉相关设计参数

(3)原改造设计的系统中普遍使用的是截止阀,考虑设计压力是2.0 MPa,实际使用压力在1.0 MPa以上,会造成截止阀的开启、关闭非常吃力。可以通过简单的计算得出截止阀阀板上承受的力。管道阀门的公称通经是250 mm,其面积为491 cm2,按照使用压力为1.0 MPa计算,此阀板上承受的力为4 910 kg。此力通过传导全部加到阀门丝杠和丝母的螺纹间来承受,这样就会在系统承压时,要求开启或关闭阀门的操作必须非常用力。由于VD精炼炉用汽不可间断,余热系统与锅炉供汽系统的切换时间因阀门的开启、关闭操作时间过长,延长了蒸汽输送过程中产生冷凝水的时间,相对提高了蒸汽的含水量。

3 替代18 t/h锅炉,炼钢厂余热蒸汽向110 t VD精炼炉供汽可行性分析

3.1 天钢炼钢厂设备现状

炼钢厂的转炉烟罩汽化冷却系统包括汽化烟罩系统余热锅炉3台,每台汽化烟罩系统余热锅炉产气量铭牌标称为16~55 t/h。实际考察统计平均产汽量为17 t/h。3台汽化烟罩系统余热锅炉产汽量51 t/h。汽包出口设计压力2.5 MPa(饱和温度);目前使用压力1.8 MPa。3台50 m3除氧器、3台80 m3和2台150 m3共5台蒸汽蓄热器。蓄热器出口设计压力2.5 MPa(饱和温度),目前使用压力1.6 MPa。余热锅炉的汽水循环系统有:低压强制循环活动烟罩、中压强制循环一段烟罩和自然循环二段、三段、四段烟罩。汽化烟罩系统余热锅炉生产的蒸汽通过蓄热器稳压后送余热蒸汽发电机发电和3台50 m3热力除氧器使用。

3.2 改造可行性分析

综上所述,炼钢厂自产余热蒸汽的容量和蒸汽平稳,能满足110 t VD精炼炉供汽需要。因此主要需解决蒸汽的含水量,提高蓄热器的持续放热能力。解决蒸汽的含水量的方法分析如下。

3.2.1 设置自动的排水装置

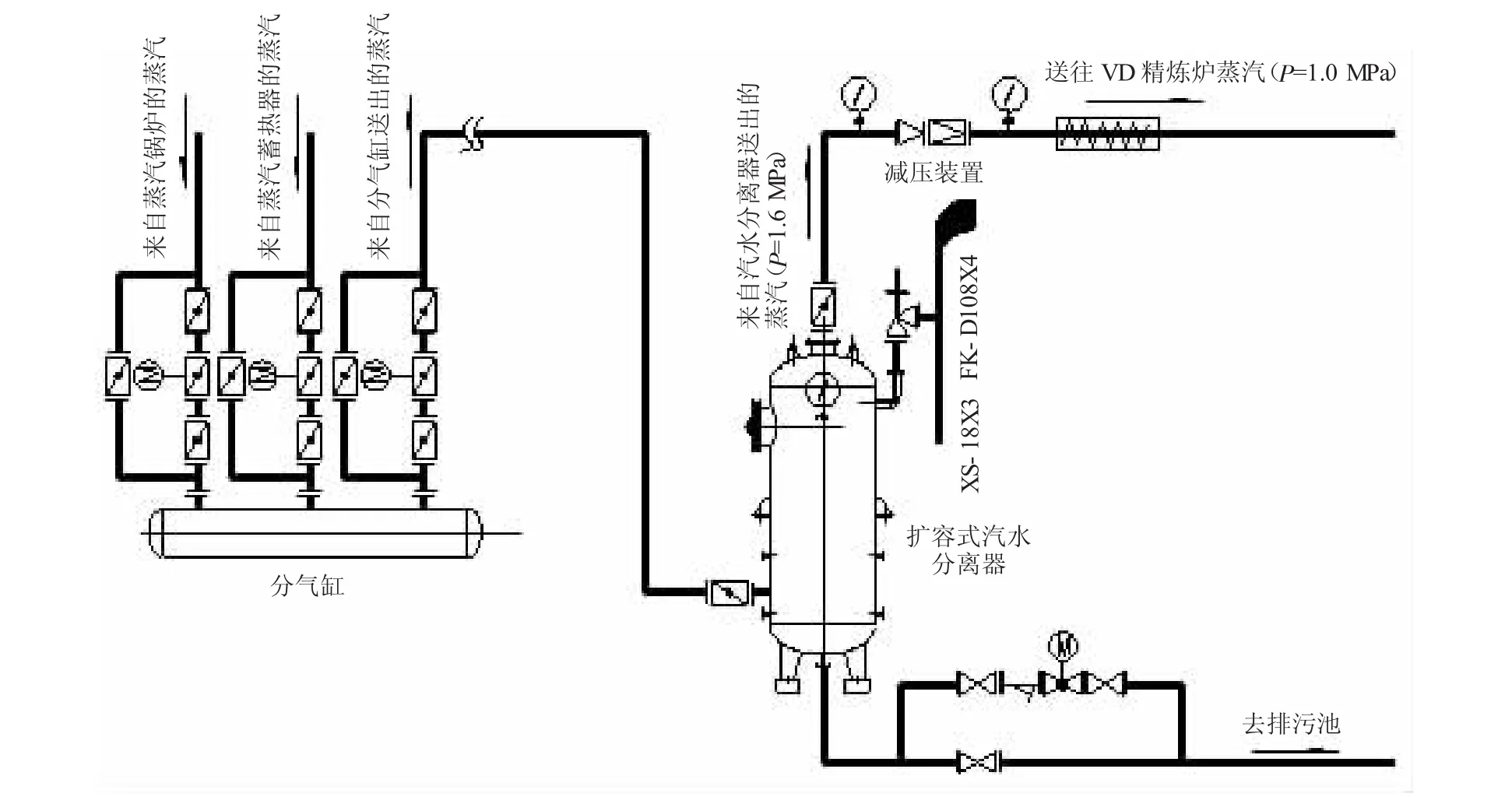

图1 VD精炼炉蒸汽系统改造系统图

汽水分离器的作用是将蒸汽中的微小水滴分离出来,以使蒸汽的含水量达到使用要求。但分离出来的水如果不及时排出系统,那么积存的水会重新被流动的蒸汽带入系统中。所以汽水分离器的下部必须设置自动的排水装置,及时将分离出来的水排出系统。

3.2.2 增加扩容式汽水分离器装置和加装管道电加热器

由于过滤式汽水分离器的结构过于紧凑,不利于汽水的有效分离和输送的过程中产生冷凝水,增加了蒸汽的含水量。在用汽设备的附近增加扩容式汽水分离装置,提高蒸汽脱水效率,余热蒸汽通过管道送到扩容式汽水分离器中分离水分子;然后再通过调压阀降低蒸汽压力至VD精炼炉需要的数值,进行绝热降压,进一步去除水分子后进入管道,管道中加装200 kW电加热器以保证供给用汽设备的蒸汽质量。这样能确保VD精炼炉进入的蒸汽干燥无水,提高蒸汽品质。

3.2.3 切换的系统阀门设置成电动阀门

为解决系统承压时开启或关闭阀门非常用力、不便操作,阀门的开启、关闭时间过长的问题,将系统中的手动截止阀门更换成蝶阀。蝶阀的结构决定其开启或关闭时阀板两侧承受的力相互抵消,不会造成开启或关闭的困难。考虑VD精炼炉用汽不可间断,为缩短阀门的开启、关闭时间,节省余热系统与锅炉供汽系统的切换时间,将切换的系统阀门设置成电动阀门,这样不仅节省了系统阀门的切换时间,而且还减少了操作人员的劳动强度,提高了操作的可靠性,避免因阀门操作输送介质过程中产生新的多余冷凝水。VD精炼炉蒸汽系统改造系统图见图1。

3.2.4 天然气锅炉和使用自产蒸汽成本对比

根据近期统计报表分析,天然气锅炉吨蒸汽成本为150.13元,余热蒸汽吨发电为110 kW·h。

吨蒸汽发电效益=公司用电价格×吨蒸汽发电=0.55元×110=60.5元

吨汽加热成本=公司用电价格×吨汽耗电量=0.55元×15=8.25元

使用余热蒸汽减少发电效益和费用=吨蒸汽发电效益+吨汽加热成本=60.5元+8.25元=68.75元

由此可见,天然气锅炉吨蒸汽成本为150.13元,与减少余热蒸汽发电经济效益加管道电加热费用68.75元相比,采用余热蒸汽供VD精炼炉蒸汽经济效益巨大。

4 结束语

通过上述分析可知,VD精炼炉供汽系统经过改造,解决余热蒸汽完全脱水问题后,炼钢厂转炉烟罩汽化冷却系统余热锅炉自产蒸汽完全能满足VD精炼炉的用汽需求,避免天然气18 t/h蒸汽锅炉出现故障时影响VD精炼炉的正常生产,还可节约可观的18 t/h天然气蒸汽锅炉运行费用。目前,该方案经公司专业技术人员经济技术论证认为可行,2011年7月,利用VD锅炉检修机会进行试验。试验结果表明,炼钢厂转炉烟罩汽化冷却系统余热锅炉自产蒸汽满足了VD精炼炉的用汽需求。

Analysis and Study on Revamp of VD Steaming System of TISCO Steel-making Subsidiary

Li Xiurui

Technical analysis was made to solve the problem that VD normal production was affected when failure occurred at nature gas fired 18 t/h steam boiler.The steam supply system of 110 t VD of Steel-making Subsidiary was revamped.The complete dehydration problem of afterheat steam was addressed by adding automatic draining device,expanded gas/water separator and electric heater,changing switch valve into electric valve and etc.The steam produced by afterheat boiler of converter hood vaporizing cooling system could well meet the supply demand by VD production.Furthermore,the running expense of gas fired steam boiler was saved,resulting in big economic benefit.

converter,VD,steam,boiler,afterheat,steam supply,system

(收稿 2011-10-28 编辑 潘娜)

李秀锐,高级工程师,现任天津钢铁集团有限公司设备部运行科科长,长期从事燃气、压力管道、锅炉等特种设备的技术管理工作。