新钢7号高炉强化冶炼实践

杨红来 孙乐飞(1.西安建筑科技大学冶金工程学院,西安 710055;.新余钢铁集团有限公司技术中心,江西新余 338001)

新钢7号高炉强化冶炼实践

杨红来1,2孙乐飞2(1.西安建筑科技大学冶金工程学院,西安 710055;2.新余钢铁集团有限公司技术中心,江西新余 338001)

针对新钢7号高炉原燃料的波动及操作炉型变化的特点,寻求高炉对抗波动、稳定炉况、强化冶炼、稳产高产的手段。通过加强对入炉燃原料精细管理以及送风制度的管理,优化上部布料矩阵以及高炉日常操作,实现了炉况稳定顺行、稳产高产,取得了较好技术经济指标。

高炉 精料 强化冶炼

1 引言

新钢7号高炉有效容积为1 235 m3,设有矩形出铁场,20个风口和2个铁口,采用板壁结合冷却结构及改进内燃式热风炉。2004年9月份投产,近年来受原燃料及操作炉型变化等各种因素影响,7号高炉炉况顺行度不理想,频繁悬塌料,风口破损较多,生产不稳定。通过加强对入炉燃原料精细管理以及送风制度的管理,优化上部布料矩阵以及高炉日常操作,逐步扭转了被动局面,实现了炉况稳定顺行、稳产高产,取得了较好的技术经济指标。

2 加强原燃料管理

新钢7号高炉炉料结构基本为60%~70%烧结矿+15%~20%球团+5%~15%生矿(其成分见表1)。

表1 高炉入炉原料成分

球团矿和生矿品种多、稳定性差,周边球团矿抗压强度只有1 500 N/个,块矿有高硫高磷的伊朗块、巴西块及品位只有50%左右的周边块,块矿基本无法过筛,入炉粉末高达15%左右。为此特别需要加强原料管理,烧结矿用量最大,一定要过好筛,控制好速率<50 kg/s;而球团矿粉末多,过筛速率要<40 kg/s,每2 h清理筛网一次,保证烧结矿及球团矿入炉粉末<5%;块矿因水分重基本无法过筛,但应保证正常使用,控制入炉量<5%~10%,品位低、冶金性能差的伊朗和周边块矿入炉量应控制在3%~5%。原燃料化学成分要及时上报工长,减少混料及代料,为工长准确调节炉况提供依据,避免调节失误。

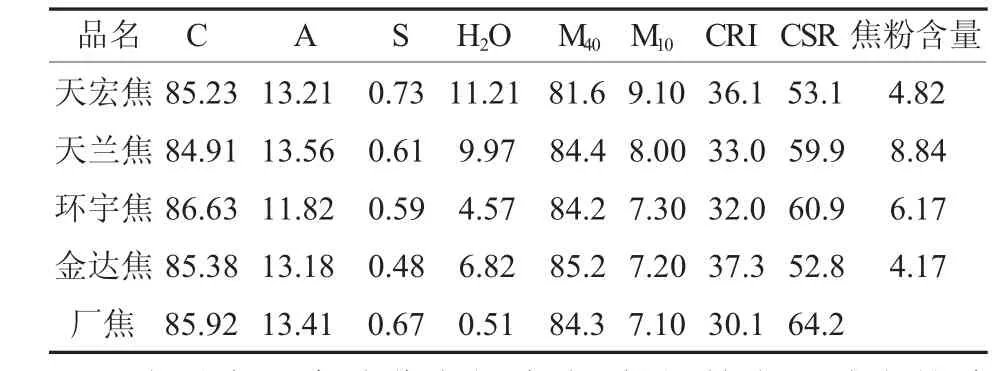

焦炭基本为品种和质量均有差异的外购焦(成分见表 2)。

表2 外购焦成分

为最大限度地稳定好焦炭质量,首先要减少外购焦品种,由原来的6家逐步减少到4家;其次是高炉尽量使用车皮直排焦,不同品种的焦炭分堆存放,平铺直取,以减少水分波动;另外槽下焦炭振动筛筛孔直径扩大到25 mm甚至30 mm,焦丁筛为10 mm,实现焦炭分二级入炉。炉况顺行度明显变差时,要及时从源头抓起,迅速采用质量好的自产的干熄焦以救急。7号高炉有害元素锌含量为0.8 kg/t、碱金属为5 kg/t、铅为0.3 kg/t左右,都超过允许的入炉含量,应定期测算入炉有害元素富集量并进行排碱操作,降低有害元素的危害。

3 优化高炉操作制度

3.1 采用合理的送风制度

3.1.1 调整好风口布局

炉缸全面活跃是炉况稳定顺行的基础,保持合理的风口回旋区形状和大小以及适宜的理论燃烧温度、炉缸热量充沛、初始气流分布合理是炉缸活跃的基本条件[1]。对炉缸活跃程度用炉缸活跃指数L来衡量,其正常值一般在2.5左右,过低表示炉缸不活,炉缸侵蚀加剧,需要及时调整。结合风口破损及上部气流分布等情况,对7号高炉风口布局经过多次调整,首先所有风口全部采用斜 5°,铁口上方 1#、9#、10#、20#风口采用ø110×490 mm的长风口,交叉管对面风口进风量较大,采用 ø110×470 mm,其下方风口 ø120×470 mm,进风面积为0.200 8 m2;其次利用休风机会局部调整风口,将边缘气流较强的东面2#、4#、18#风口改为ø110×490 mm,边缘气流较弱西面风口直径扩大到120 mm,风口总面积扩大到0.204 4 m2,这样基本改变了边缘气流发布不均,中心气流不突出,操作炉型呈椭圆形的不利状况,炉喉料面由V型向M转变。

3.1.2 确定合理的风压及压差

风压水平基本由风机能力、送风管路阻力损失及炉料透气性决定。在炉况可接受的情况下,提高风压水平,实现大风量操作,有利于活跃炉缸,提高高炉产量,但高炉所产生的煤气量不可超过最大炉腹煤气量[2]。根据理论计算,7号高炉最大炉腹煤气量VBG为3 600~4 000 m3/min,适宜的炉腹量煤气指数XBG为58~66左右,此时高炉最大风量为2 700~2 800 m3/min。7号高炉鼓风参数见表3。

表3 7号高炉鼓风参数

以前7号高炉风量水平徘徊在2 600 m3/min且不稳定,风量水平仍有较大的提高空间,经多次尝试,通过适当提高高炉热风压力至0.325 MPa,压差提高了0.155 MPa,风量提高至2 750 m3/min,风量的提高有助于料柱的松动,中心气流增强,炉缸中心活跃促进炉缸全面活跃。

3.1.3 用好风温及富氧

炉缸的活跃首先要保证有充足的炉缸热量,而全关混风阀用全风温及提高富氧量是提高理论燃烧温度最有效的手段,同时有助于降低炉缸径向温度梯度。7号高炉最高风温可达到1 200℃,全关大闸率提高到95%以上,富氧量逐步提高到4 000 m3/h左右,煤粉燃烧率提高至85%以上,降低了未燃煤粉量增多给高炉带来的危害,增加炉缸热量,改善了渣铁的物理热和流动性。

3.2优化上部布料矩阵

合理的布料矩阵是稳定气流,保持炉况长期稳定顺行的基本条件。7号高炉况稳定性差,悬塌料多,造成风量、炉温频繁波动。塌料有上部及下部塌料2种。下部塌料主要是焦炭的高温强度低、矿石的综合冶金性能差及下部炉墙不规则等引起的,而上部塌料主要是布料、炉料粉末多、低料线、偏料、管道行程、冷却设备漏水、炉温异常波动、炉外出铁不顺等引起的。调整好布料矩阵,组织合理的气流分布来消除塌料对炉况造成的危害,同时减少渣皮脱落维护好操作炉型是我们改变布料矩阵的一个基本出发点。

2010年8 月,7号高炉开始采用大矿批大角差操作,增大焦碳层厚度,减少矿焦界面层数,提高炉况抗波动能力。矿批扩至36 t,布料矩阵改为,矿焦角差为6.2°,高炉塌料现象明显减少,但操作压差高达0.165 MPa,减风后风量难恢复,且风口破损多。之后将矿批退至34.5 t,矩阵为,矿焦角差为4.5°,高炉接受风量能力增强,但由于边缘气流分布不均,高炉渣皮脱落频繁,炉外出渣出铁非常被动,同时渣皮重建慢,造成9段5、8、10号冷却板烧坏,操作炉型变化大,反而加剧了炉况被动。后将矿批退回至(29±1)t,矩阵改为,高炉炉况好转,塌料消除操作参数得到稳定,但易发生周期性(周期为10~15 d)大渣皮脱落,往往造成炉温急剧下行,若处理不当,则损失较大。经分析认为是入炉碱金属、Zn负荷过高,在炉内循环富集造成渣皮不稳而脱落。在降低有害元素入炉量的同时,将矩阵改为。布料矩阵对应的炉衬温度变化见表4。

表4 不同矩阵炉衬温度

气流发布进一步改善,渣皮能实现自我新旧更替,基本消除了渣皮脱落的危害。

在日常调剂中,炉况顺行度发生较大变化时,认真执行“以下部调节为基础,上下部调节相适应”的操作理念,根据炉况的需要灵活掌握调剂的力度,发挥煤气自动调节的作用,不致引起气流较大的变化,以免加剧炉况的变化。

下部调节顺序为:富氧量→煤量→风温→顶压→风量→以上几项综合调节→风口布局(包括长度、直径、角度)。上部调节的顺序为:焦炭负荷(包括碱度)→矿批→矿石环数→焦炭环数→矿石角度→焦炭角度→矿焦环数→矿焦角度→采用新的布料矩阵。同时要增加中心加焦比例,坚决执行打通中心的操作理念,开放中心气流,提高煤气能利用率。在外部条件变化较大时,要及时疏导边缘气流,保持两道气流操作,提高炉况的抗波动能力。

4 优化日常操作

4.1 稳定好操作参数

高炉基本保持顺行之后,高炉的生产能力主要体现在风量的维持水平上,而在操作中通过调整好风压、风温、顶压、富氧、喷煤、炉温及渣碱等操作参数,稳定煤气体积和料柱透气性,在争取风量的同时降低吨铁风耗。目前除原燃料的因素外,对风量影响最大的是喷煤量和炉温波动。喷煤量过高,煤粉燃烧率降低,未燃煤粉降低炉料的透气性和炉缸的渗透性;而炉温波动会造成煤气体积膨胀,高温带体积变化大,中间渣成分波动会引起风量萎缩,严重时烧坏风口。7号高炉最大喷吹量为24 t/h,大喷煤量要保持20个风口均匀喷吹,风温要全用,富氧量要控制在4 000 m3/h以上,以提高煤粉的燃烧率;同时要控制最佳[Si]在0.3%~0.5%之间达50%以上,[Si]标准偏差控制在≤0.135以内,[S]在0.15%~0.35%范围内应尽量降低炉渣碱度操作。

4.2 加强炉前出铁管理

高炉强化冶炼后,渣铁出净率差往往会造成高炉铁前压高,影响高炉风量稳定,因而及时安全出净炉内不断生成的大量渣铁是炉前工作的中心任务。在炉前管理中重点是维护好铁口,稳定铁口深度在2 300~2 600 mm,每星期要重做铁口泥套,并重新校对铁口角度及中心线。同时要杜绝铁水下铁道、冲渣沟过铁、泥炮牛头烧坏、倒沙坝、大沟烧穿、拉风堵口等出铁事故,保持好炉前良好的生产次序。在出铁不净时应组织好二次开口或增加炉次,休风时适当吹铁口,避免休风灌渣,送风装置一定要装严,防止跑风。

4.3 维护好操作炉型

合理的操作炉型是高炉稳定顺行和提高技术经济指标的必要条件。7号高炉周期性渣皮脱落严重影响操作炉型的完整,危及到炉衬和冷却设备的寿命。渣皮脱落时的主要征兆是炉衬、冷却壁、炉皮温度和冷却水温差的大幅度变波动,炉内煤气流的变化造成炉况不顺,冷渣皮进入高温区需要消耗大量的热量,造成炉温大幅度下行,极易引起高炉事故。炉型未变化时要定期进行排碱操作,降低入炉有害元素的危害,维持渣皮的稳定。渣皮脱落时要大幅度减轻焦碳负荷或加净焦并降碱,迅速提高炉温和维持高炉顺行,同时要增加脱落区的冷却水量,及时重建渣皮。

4.4 加强设备的检查和维护

高炉生产“四分原料三分设备三分操作”,说明了设备正常运转的重要性。在设备管理中推行红旗设备管理,强化设备的点检润滑工作,提高设备运转率,降低设备故障,防止因设备问题造成高炉低料线、慢风甚至休风。同时特别关注炉顶液压设备的运行情况,料流阀的开度要准确控制,利用每次休风机会校对探尺及α角,溜槽倾角α的惯性误差<±0.2°,保证炉料按设定参数准确布料。

5 强化冶炼效果

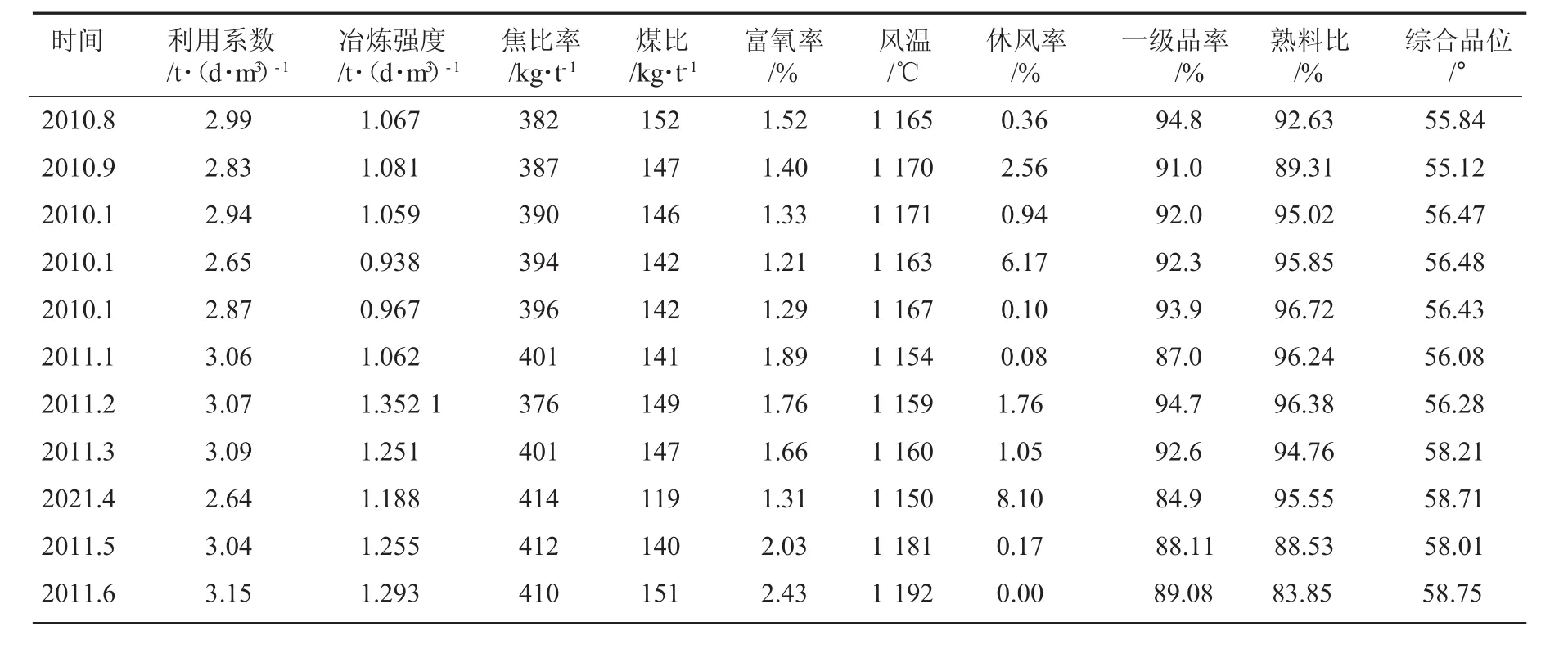

通过加强原燃料管理,优化高炉操作制度及日常操作,全面加强管理,7号高炉取得了较好的技术经济指标。2010-08—2011-06期间,7号高炉的主要技术经济指标见表5。

6 结语

(1)高炉强化冶炼技术是一项综合性技术,新钢7号高炉在原燃料变化大,炉况不稳定的情况下,通过一系列的强化冶炼措施,取得了阶段性的进步,达到了强化冶炼的目的。

(2)目前影响炉况的因素仍然没有得到根本改变,特别是在公司加大降低生铁成本的力度,增加块矿用量至15%以上,综合品位下降到55%左右,喷煤量要求达到145 kg/t以上的形势下,高炉面临前所未有的压力,要保持原来的指标不下降以及稳定的生产非常有难度。

(3)需要通过直接观察,仪表监测和理论分析,掌握炉况发展的征兆,分析炉况变化原因,推断出炉况发展趋势。采取各种应变措施,把握炉况发展方向,精心操作,尽量减少炉况波动,可为高炉顺行、稳产创造更好的条件。

表5 7号高炉2010年8月以后主要技术经济指标

[1]周传典.高炉炼铁生产技术手册 [M]北京:冶金工业出版社,2005:313-319.

[2]项钟庸,王筱留.高炉设计——炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:188-193.

Intensified Smelting Practice made at BF 7 of Xinyu Iron and Steel Group Co.,Ltd.

Yang Honglai,Sun Lefei

Focusing on the characteristics of raw material and fuel fluctuation and variable operating furnace profiles at BF 7 of Xinyu Iron and Steel Group Co.,Ltd.,the authors attempted to find out the approaches for tackling fluctuation,stabilizing furnace condition,strengthening melting and achieving steady and high production.Material charging and distribution matrix and BF routine operation were optimized through enhancing charging raw material and fuel and blasting system management,resulting in BF stable and smooth running,steady and high production and satisfactory technical and economic indices.

BF,fine burden,intensified smelting

(收稿 2011-12-10 编辑 潘娜)

杨红来,高级工程师,主要从事钢铁冶金工艺管理和产品研发工作。