加热炉汽化系统技术改造及优化

吴新忠 (天津冶金轧一钢铁集团有限公司,天津 300201)

加热炉汽化系统技术改造及优化

吴新忠 (天津冶金轧一钢铁集团有限公司,天津 300201)

天津轧一联升带钢有限公司连续推钢式加热炉经常发生裂管、塌炉事故,通过分析并经理论计算确定问题发生的原因主要是由于炉内纵、横水管管径偏小;加热炉支撑耐火砖墙受推钢时产生的震动易松散而失去支撑作用;炉尾区域汽化回路汽化循环效果差;炉尾纵水管没有拉紧装置等。针对上述原因提出了技术改造方案并实施,通过加大水管管径、增加横支撑水管和炉尾纵水管拉紧装置、增加纵水管上耐热滑块厚度和调整汽化回路布局,使问题得到有效解决。

加热炉 冷却 水管 强度 校核 支撑 汽化系统 优化

1 引言

众所周知,汽化系统是连续推钢式加热炉中一个重要组成部分,其设计的好坏直接影响加热炉的生产效率和安全运行。天津轧一联升带钢有限公司的加热炉是一座120 t/h连续推钢式加热炉,其原设计的汽化系统的纵水管采用炉头及炉尾两侧进水,在沿加热炉炉长方向的中间区域,抽头与汽化系统的汽包相连,构成两头进、中间出的汽化循环的模式。汽化系统的横水管支撑采用的是丁字管双横水管支撑结构,且丁字管内部带有导流管。该加热炉汽化系统自2009年以来,经常出现纵、横水管开裂、下弯塌炉等事故,几乎每两个月都会出现一次因加热炉纵、横水管开裂或下弯塌炉而被迫停炉的事件,直接影响该热轧带钢生产线产量的进一步提高。针对上述情况,通过认真分析研究,找出了症结所在,提出了针对性的技术改造方案。2010年7月份,完成了对该生产线加热炉汽化系统的优化及技术改造。到目前为止,已经运行了将近一年,汽化系统运行良好,加热炉工作正常,汽化系统优化及技术改造取得了令人满意的效果。

2 汽化系统纵、横水管强度校核

对于加热炉汽化系统频繁发生裂管与塌炉事故的原因进行了初步分析,认为原设计所选管径偏小,纵水管冷却效果欠佳,受热负荷偏大造成纵水管支撑强度达不到使用要求。为验证分析结果,对该汽化系统纵、横水管强度进行了理论计算与校核。

2.1 纵水管强度计算的原则

以两根横水管中心距(即跨度L)之间的纵水管管段为计算对象;当装炉钢坯尺寸大小不同时,以最大的钢坯尺寸的重量计算;炉内每排推料各纵水管受力大小相等。

2.2 强度校核

遵循上述原则进行强度校核计算。

2.2.1 已知条件

该加热炉装炉钢坯最大尺寸为:180 mm×330 mm×6 000 mm(主要考虑钢坯的厚度,其宽度不受影响);该汽化系统原设计炉内的纵水管与横水管均采用ø127×22 mm无缝钢管,横水管由双根水管下带丁字管与单根水管组成;加热段及均热段相邻的两根横水管之间的距离为:L=2 320 mm,中间两根纵水管之间的中心距为:1 700 mm,两边的两根纵水管之间的中心距为:1 500 mm;炉内支撑每排摆料纵水管根数:n= 4;钢坯装炉最大单重:g=2 798 kg。

2.2.2 理论计算

(1) 加热段与均热段一根纵水管承受的总荷重

2.2.3 强度校核计算结论

(1)当纵水管选用ø127×22 mm无缝钢管时,其断面系数Wx>W'x,满足要求,但是ε=0.206%,其大于0.2%,不能满足设计要求,需要用比其管径大的无缝钢管来作为该座加热炉的纵水管。

(2)当纵水管采用ø133×22 mm无缝钢管时,其断面系数 Wx>W'x,且 ε=0.176%,此时 ε<0.2%,满足要求,其富余量为:(0.2-0.176)/0.2=12%,符合设计要求。

该加热炉加热段与均热段的横水管经过计算,其强度基本符合设计要求(考虑到改造投资总体费用,横水管管径没有做相应的改造)。

3 汽化系统塌炉、纵水管开裂事故原因分析

经过更深入的研究及技术分析,发现该加热炉的汽化系统存在的不足主要包括以下几个方面。

(1)炉内纵、横水管选用管径为ø127×22 mm无缝钢管。该汽化系统纵水管采用自加热炉两侧进水、中间抽头的循环模式,循环倍率偏小,循环动力不足,而且原设计所选水管的管径偏小,使得纵水管无法获得足够的冷却,其承受的热负荷偏大,造成纵水管支撑强度达不到使用要求,是导致该加热炉高温区域纵横水管下弯以及炉内纵、横水管管体强度疲劳开裂的一个重要原因。

(2)加热炉预热段约有15 m长的区域,其四根纵水管支撑强度不够。在预热段约有15 m长的区域内没有横水管支撑,而是依靠用耐火砖砌筑而成的连续墙来支撑纵水管。由于在推钢过程中,难免发生震动现象,砌筑耐火砖墙受震动导致其砌砖松散,支撑作用弱化乃至消失,造成预热段纵水管下弯。该区域的纵水管下弯后,致使推钢时产生的震动现象加剧,又会使纵水管进一步下弯。

(3)炉尾区域有一汽化回路,其上升管路中存在一段向下倾斜约30°的管路,增加了汽化系统循环阻力,不利于管内汽、水混合物循环。在这一回路中,靠近炉尾第一根横水管原设计采用单管支撑,其支撑强度不足,加之该回路汽化系统冷却效果不佳,容易造成该座加热炉炉尾处第一根单横水管下弯。

(4)在加热炉炉尾处,该汽化系统的四根纵水管没有设拉紧装置。当加热炉自常温升至1 250~1 300℃的正常使用温度时,据热胀冷缩原理,纵水管沿炉长方向会伸长30~50 mm(此数据是理论与实践相结合的经验值)。炉尾侧作为消耗膨胀量的自由端,在推钢的过程中,由于四根纵水管没有设拉紧装置,也就无法采用拉杆提供的外力来克服其因摩擦力造成的往前的推动力。另外,纵水管因受热而造成的伸长量处于自由状态,纵水管在推钢的过程中发生形变,这是造成纵水管下弯的一个重要因素。

4 汽化系统技术改造

4.1 汽化系统管网优化原则

汽化系统循环多数采用自然循环,循环动力来自上升管与下降管管内介质密度差而形成的动力压头,该动力压头必须大于循环回路中的各项阻力总和。在设计中要使汽包放置在足够的高度上,以尽量加大动力压头,汽包的中心线与横水管中心线之间的落差一般不小于10 m。应特别注意管路拐弯的位置所选用弯头的弯曲半径一般需要大于4倍的管径。汽化系统循环回路总长度一般不大于130 m。在每一循环回路中,均以管路最短、最顺畅为原则,上升管以不允许往下倾斜为原则,以防循环不畅。

4.2 气化系统改造内容

(1)将炉内4根纵水管由原来的ø127 mm×22 mm更换为ø133 mm×22 mm,纵水管管径增大,从而增加了冷却能力、循环倍率和循环动力,提高了纵水管支撑强度。

(2)将原来预热段纵水管上的整根40 mm×40 mm的耐热方钢滑道更改为纵水管上间断铺设的40 mm(宽)×76 mm(高)×200 mm(长)的Cr25Ni20型耐热钢滑块作为滑道,滑道上的滑块之间的间隔为20~30 mm。调整其标高,使之与加热段、均热段保持一致。由于滑块厚度增加并采用优质耐热钢,提高了滑道使用寿命。滑块之间的间隔使得钢坯与炉内加热气氛的接触更加充分,加热的均匀性有所提高,相应提高了钢坯加热质量,进一步节约了能源。

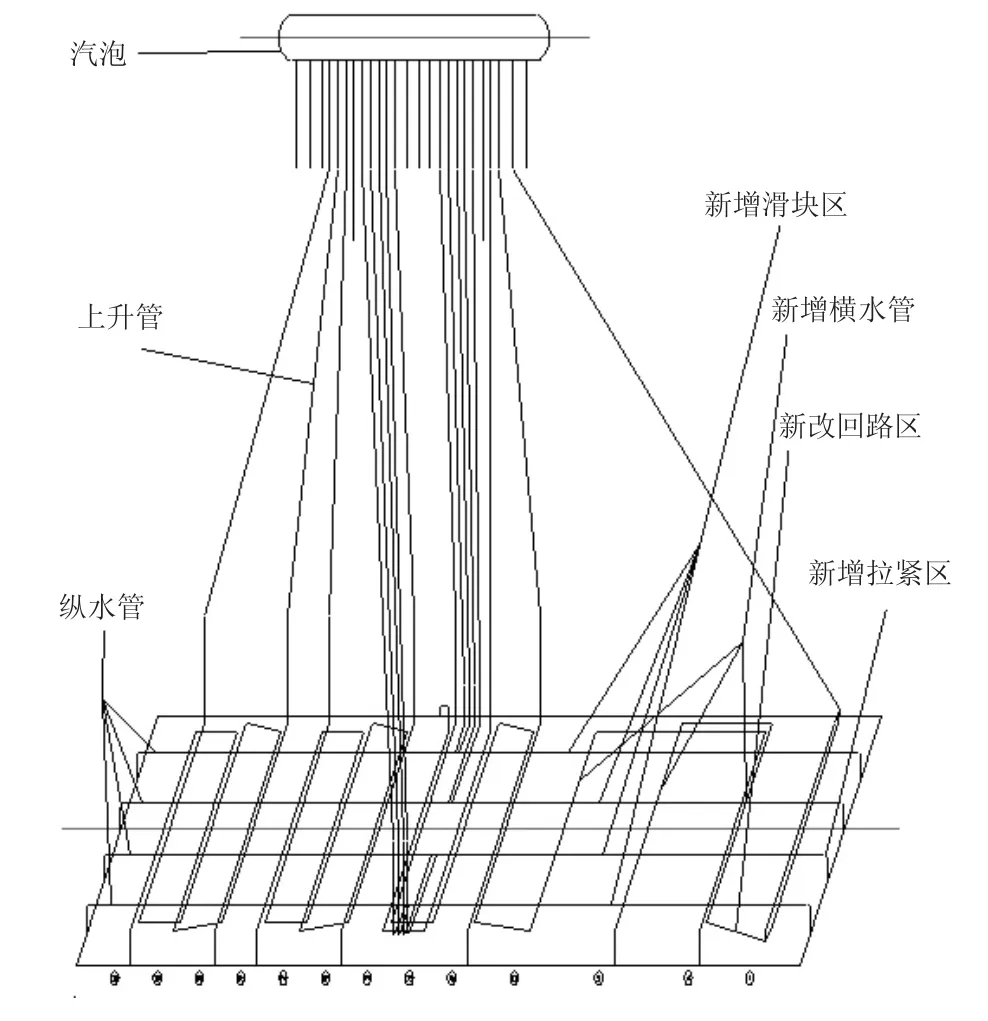

(3)在预热段新增两组单管横水管,作为此区域的纵水管主要支撑,具体详见图1。

(4)新增一组循环回路,汽包原来用于在汽化循环初期作引射的下降管部位内存有孔板式汽水分离器,现将该部位改为新增循环回路的上升管入口,将汽包原来预留的一管口作为汽化循环初期作引射所用的下降管入口。

(5)在预热段砌筑连续墙,并在连续墙上放置20个铸造的圆弧形管托来辅助支撑此区域的纵、横水管,增加其支撑强度,解决加热炉预热段因连续墙支撑强度不足而造成墙体松散的问题。

(6)将原炉尾处一组循环回路中存在的往下倾斜约30°的一段上升管改为向上倾斜的管段,减小了循环阻力,增加了该循环回路循环倍率。

(7)将炉尾原来第一根单横水管支撑改为双横水管支撑,两个横水管采用上下结构,两者之间用40 mm的方钢进行连接固定,提高了炉尾横水管的支撑强度,解决第一根单横水管下弯的问题。

图1 技术改造前气化系统示意图

(8)在炉尾增设四根拉紧装置,其一端与纵水管相连接,另一端与推钢机基础相固定,中间设有松紧螺母,来调整纵水管因热胀冷缩造成的伸缩。在推钢过程中,由于将原设计的纵水管尾部由自由端改为固定端,消除了在推钢过程中因纵水管向前蠕动造成纵水管下弯的隐患。

5 改造效果

在成功地实现上述技术改造以后,该加热炉已正常运行一年半,其汽化系统所存在问题均得到有效解决,汽化系统运行稳定,目前四根纵水管及所有横水管的平直度均在国家规定标准范围内。改造后,生产台时利用率和钢坯加热质量得到提高,月产量由改造前每月5万多吨提高到了每月7万多吨,月产量屡创新高。因生产效率的提高,节约了生产成本,经初步计算,吨钢节约能耗约3~5 kg标准煤。本次技术改造达到了预期技术改造的设计效果。

图2 技术改造后气化系统示意图

6 结束语

连续推钢式加热炉汽化系统设计的好坏直接影响着加热炉生产率及安全运行。合理的配置汽化系统所用管路、改进易损部位的材质和构造有助于设备稳产高产,改善加热质量,为企业创造更高的经济效益。

Technical Modification and Optimization of Reheating Furnace Vaporization System

Wu Xinzhong

Through analysisand theoreticalcirculation,the causes of supporting tube cracking and furnace collapse accidents of pusher-type continuous heating furnace at Tianjin Zhayi-Liansheng Steel Strip Company were recognized to be small diameter of longitudinal and horizontal supporting tube,supporting refractory block wall collapse because of vibration when steel billets were pushed,bad vaporizing circulation effects of vaporization loop at furnace tail area and no tension apparatus of longitudinal supporting tube at furnace tail,etc.Technological reformation scheme was put forward and implemented,the problems were solved effectively through increasing supporting tube diameter,adding horizontal support tube and tension apparatus of longitudinal supporting tube at furnace tail,increasing the thickness of heat-resisting slider above the longitudinal supporting tube and rearrange vaporization loop,etc.

reheating furnace,cooling,water pipe,strength,check,support,vaporization system,optimization

(收稿 2011-12-02 编辑 潘娜)

吴新忠,男,2005年毕业于河北理工大学热能与动力工程专业,工程师,自2005年7月进入天津冶金轧一钢铁集团有限公司工作至今,从事过多次热轧带钢热能方面的基建工程设计、施工、运行等工作,现任天津冶金轧一钢铁集团有限公司经济协调部部长。