双层辉光离子渗金属技术沉积氮化钛薄膜的微观结构研究

陈首部,韦世良,何 翔,孙奉娄

(中南民族大学 电子信息工程学院,武汉 430074)

氮化钛(TiN)为面心立方结构,具有优异的机械性能和化学性能,如高硬度、低摩擦系数、良好的耐磨性、抗腐蚀性和化学稳定性.作为一种性能优良的表面改性材料,在许多领域中广泛应用,例如工业上它被用于切削刀具、机械部件和生物医疗器械的表面强化,表面制备了TiN薄膜的齿轮、钻头、拉刀、铣刀,可以显著提高其使用寿命[1-4].制备氮化钛的主要方法有:化学气相沉积法(CVD)和物理气相沉积法(PVD)等[4-6].从已有文献报道来看, TiN薄膜的制备工艺主要有物理气相沉积(PVD,如溅射沉积、电子束蒸发沉积等)、化学气相沉积(CVD)、等离子体辅助化学气相沉积(PACVD)等,它们虽然具有工艺过程简便、工作温度低(180~500 ℃)、应用范围广等优点,但也存在着TiN薄膜与基体之间结合强度较低的缺陷,有时难以满足应用条件的要求[1-3],所以,探索制备TiN的新技术以及获得多层、多元TiN硬质涂层已经成为目前该领域的研究热点.双层辉光离子渗金属技术是一种新型的表面合金化技术[7-9],与PVD和CVD相比,该技术最显著的特点是能够在基体表面形成所需厚度且结合强度极高的渗镀扩散层,同时它还具有节约贵金属、节省能源、绿色环保、可大面积处理以及表面合金成分可控等优点[10-14].利用它已经成功在基体表面形成Ni、Cr、W、Mo、Ta单元渗以及Ni-Cr、W-Mo、Ni-Cr-Mo-Nb等多元渗[10,15].本文在双层辉光离子渗金属技术的基础上利用钛板作为放电源极,在硬质合金YG8基体上进行等离子体辉光渗镀TiN,重点研究基体温度对TiN薄膜晶体结构和显微硬度的影响.

1 双层辉光离子渗金属技术

双层辉光离子渗金属技术是我国学者徐重教授发明的具有自主知识产权的等离子表面改性技术[7-9,16],它利用低温等离子体和固态金属材料作为欲渗元素的供给源,在可导电材料表面形成具有特殊物理化学性质的合金涂层.涂层中合金元素的含量可在百分之几到百分之九十以上的范围内变化,其厚度可以达到数百微米.这一技术为金属元素在辉光放电条件下实现固态材料表面合金化打开创一种新的方法[9,16].

双层辉光离子渗金属设备在真空容器内设置有阳极(炉体)、阴极(工件)和欲渗金属元素组成的源极.在阳极与阴极、阳极与源极之间各加上一个直流脉冲可调压电源,当真空室抽真空并充以惰性气体达到一定工作气压后,接通两个直流脉冲电源,使阳极与阴极间、阳极与源极间产生辉光放电,形成双层辉光放电.

双层辉光离子渗金属技术的基本原理是利用低真空条件下气体放电所产生的低温等离子体,将辉光放电的溅射现象、空心阴极放电等结合,把欲渗合金元素以原子、离子以及粒子团的形式溅射出来.这些活性较强的原子、离子以及粒子团以一定的能量向阴极(工件)运动,并且吸附和沉积到工件表面,在高温作用下,扩散进入工件内部,使被渗工件表面形成具有特殊物理和化学性能的合金层.这种技术具有两个显著特点:(1)源极电位可以设置高于、等于或低于工件电位,当源极电位低于工件电位时,由于源极溅射加剧,可向工件表面提供更多的欲渗金属元素,对于形成高合金元素含量的改性涂层重要作用;(2)利用空心阴极放电效应,可以改善源极溅射强度达到离子渗金属的效果.

2 实验

2.1 实验设备

双层辉光离子渗金属设备是在实验室现有离子渗氮设备的基础上再加上一组直流脉冲电源改造而成,整套设备由电气控制系统(两组)、真空炉体、渗剂气体配气系统、真空产生与维持系统、真空测量与控制系统、温度测量系统等几大部分组成,源极和阴极的电源可以互换,容易实现源极电压高于、等于或低于阴极电源电压.

2.2 基体表面处理

选用硬质合金材料YG8作为基体,由于其原始表面一般覆盖有氧化层、吸附层和普通沾污层,基体表面处理的主要内容是选择适当的方法去除其表面的自然覆盖物,达到与表面技术所要求的清洁度,因此沉积TiN涂层之前,YG8基体先后经过手工打磨、NaOH溶液超声、甲苯加热清洗、丙酮和酒精超声等表面处理工序.

2.3 薄膜制备与测试

利用自制的双层辉光离子渗金属设备,以钛板为金属源,NH3为气氛,改变基体温度在处理过的YG8基体上沉积TiN薄膜,具体工艺参数为源极-阴极距离10 mm,放电气压260~330 Pa,气体流量0.08~0.10 SLM,钛板温度950~1050 ℃,源极电压900~950 V,阴极电压500~650 V,源极电流1.0~1.2 A,阴极电流0.2~0.8 A,时间5 h,基体温度500~850 ℃.实验中,对应于基体温度500~650 ℃、650~780 ℃、780~850 ℃所制备的TiN薄膜样品,分别标记为S1、S2和S3.

TiN薄膜的晶体结构通过德国Bruker公司的D8 ADVANCE型X射线衍射仪(XRD)表征,测试时所用辐射源为Cu Kα,波长为0.15406 nm,采用θ-2θ连续扫描方式收集数据,扫描步长为0.02°,扫描速度为6°/min,扫描范围为10~70°,工作电压为40 kV,工作电流为40 mA.TiN薄膜的显微硬度通过HX-500型显微硬度计测试,使用载荷为50 g,保荷时间为15 s.

3 结果与讨论

通过对TiN薄膜样品进行X射线衍射分析,结果表明,采用双层辉光离子渗金属技术所制备的TiN薄膜均具有面心立方结构.图1为不同基体温度下所沉积TiN薄膜样品的XRD衍射图谱,从图中看出,这些样品中包含有TiN薄膜的3个主要晶面(111)、(200)和(220)所对应的特征衍射峰,其2θ中心位置分别为~35.8°、~41.7°和~60.5°.由图1和表1可见,来自TiN薄膜3个晶面对应的衍射峰强度(I)随基体温度的变化而发生较大的变化.对于面心立方结构的TiN薄膜而言,(111)晶面为密排面,(220)晶面次之,薄膜沿密排面生长具有最低的自由能,容易形成择优生长[17].为了分析基体温度对TiN薄膜(111)晶面和(220)晶面择优取向情况的影响,根据择优取向因子F的定义[17]:

(1)

2θ/(°)

表1 不同基体温度时样品的XRD分析结果

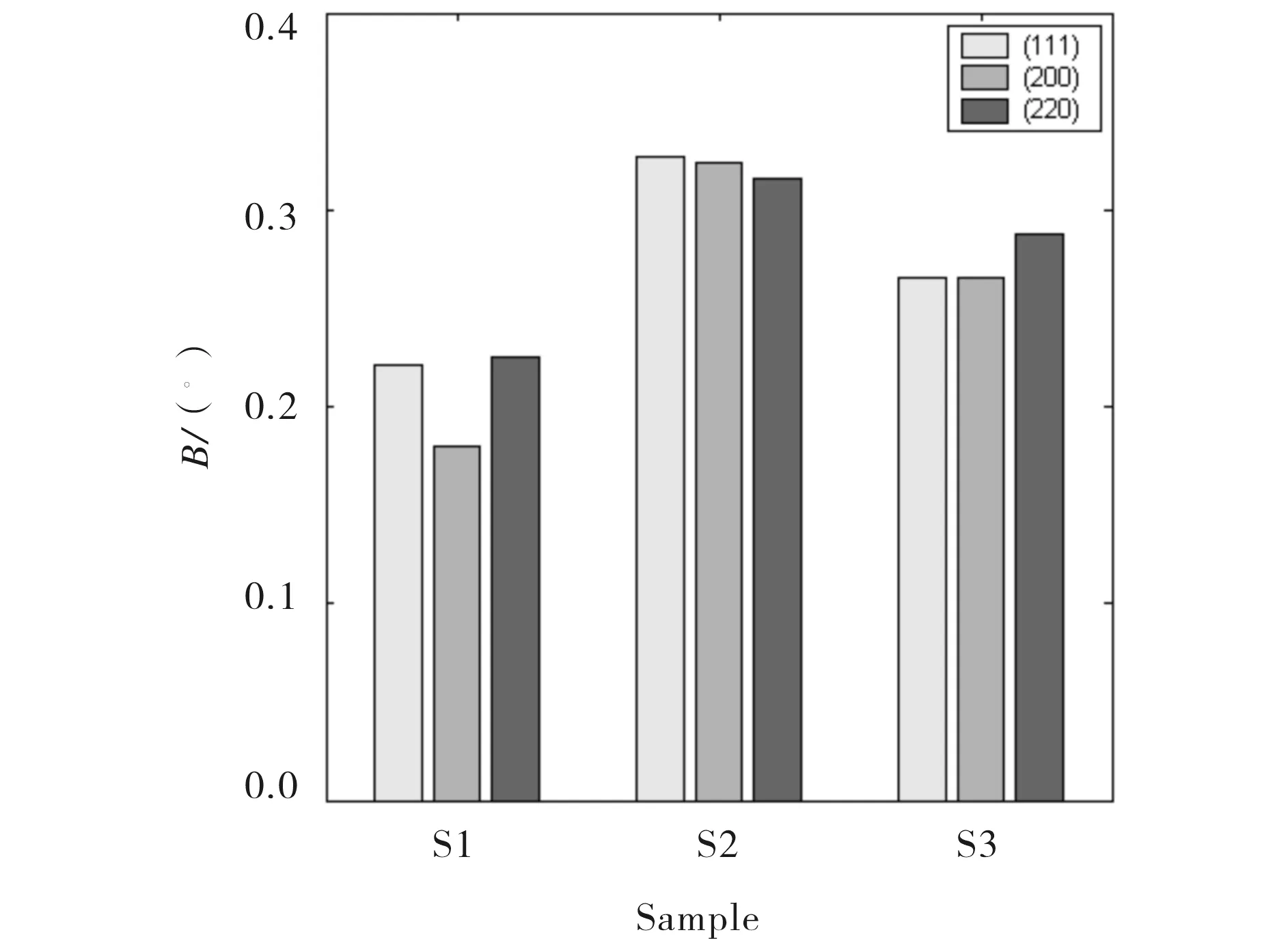

图2为不同基体温度时样品的半高宽(FWHM,B),可见,对所有TiN样品,其晶面(111)、(200)和(220)的半高宽B都随基体温度升高呈现出先增加、后减小的变化趋势,这也说明TiN薄膜的晶粒大小与基体温度密切相关.根据Debye-Scherrer公式[18,19],薄膜的晶粒尺寸(D)为:

(2)

(2)式中,B为所计算晶面衍射峰的半高宽(FWHM),θ为对应的Bragg角,λ为X射线波长,对于铜靶,λ=0.15406 nm.由公式(2)容易计算出各个晶面对应的晶粒尺寸D以及薄膜的平均晶粒尺寸Dav,结果如图3所示,从图中看出,对于同一个样品,不同晶面的晶粒尺寸D比较接近,但是样品的D和Dav值与基体温度有关,对于TiN样品S1、S2和S2,它们的平均晶粒尺寸Dav分别为41.8、26.9和31.8 nm,可见,Dav随基体温度升高呈现出先减小、后增大的变化关系.

图2 不同基体温度时样品的半高宽

图3 不同基体温度时样品的晶粒尺寸

TiN薄膜的晶面间距(d)和晶格常数(a)可以分别利用Bragg方程(3)和晶格常数公式(4)计算[20]:

2dsinθ=λ,

(3)

a=d(h2+k2+l2)1/2),

(4)

式(4)中,h,k和l表示晶面指数.所有样品的晶面间距d和晶格常数a如表1所示,可以看出,d和a的值随基体温度而变化,并且晶格常数与标准晶格常数值(0.4240 nm)[21]存在差异,这说明所制备的TiN薄膜内部存在一定的宏观残余应力.

图4为不同基体温度时样品的显微硬度,由图可知,TiN样品S1、S2和S3的显微硬度值分别为1380、2204和2100 HV,显微硬度的变化趋势正好与薄膜晶粒尺寸的变化趋势相反,当基体温度为650~780 ℃时,采用双层辉光离子渗金属技术所沉积的TiN薄膜具有最高的显微硬度,这时所对应薄膜的晶粒尺寸为最小.文献[22-25]研究表明,材料的耐磨性能不仅与韧性、硬度等因素有关,而且还与其微观结构特别是晶粒尺寸等因素密切相关.在滑动磨损及腐蚀磨损条件下,细晶陶瓷的磨损率明显低于粗晶陶瓷,特别是在纳米涂层中由于晶界密度大,能够吸收更多的能量,晶界的反射作用得到加强,使得晶界处的应力得到松弛,有利于延缓晶界开裂以及晶粒的拨出,因此能够显著提高涂层的耐磨性能[26-28].

图4 不同基体温度时样品的显微硬度

4 结语

利用硬质合金YG8作为基体材料,采用双层辉光离子渗金属技术制备了TiN薄膜,通过分析样品的晶体结构和显微硬度,研究了基体温度对TiN薄膜性能的影响.实验结果表明:所制备的TiN薄膜都具有面心立方结构,其微观结构和显微硬度与基体温度密切相关.基体温度升高时,TiN薄膜的生长由(220)择优取向转变为无择优取向,其晶粒尺寸呈现出先减小、后增大的变化趋势,而显微硬度却呈现出先增大、后减小的变化趋势.当基体温度为650~780 ℃时,TiN薄膜的平均晶粒尺寸最小,而相应的显微硬度最大.

[1]Beverskog B, Carlsson J O, Delblanc Bauer A, et al. Corrosion properties of TiC films prepared by activated reactive evaporation[J]. Surf Coat Technol, 1990, 41(2): 221-227.

[2]Rudenja S, Pan J, Odnevall W I, et al. Passivation and anodic oxidation of duplex TiN coating on stainless steel[J]. Electrochem Soc, 1999, 146(11): 4082-4093.

[3]徐 重. 双层辉光离子渗金属技术的发展、现状和展望[J]. 中国表面工程, 1997, 34(1): 4-10.

[4]冯文然, 阎殿然, 何继宁, 等. 反应等离子喷涂纳米TiN涂层的显微硬度及微观结构研究[J]. 物理学报, 2005, 54(5): 2399-2402.

[5]赵 程,彭红瑞,谢广文,等.等离子体化学气相沉积TiN涂层的后热处理技术研究[J].真空科学与技术,2000,20(5):366-369.

[6]张少锋,黄拿灿,吴乃优,等. PVD氮化钛涂层刀具切削性能的实验研究[J]. 金属热处理, 2006, 31(7):50-52.

[7]李争显, 徐 重, 周 廉, 等. 双层辉光离子渗金属电极结构的研究[J]. 真空, 2003, 6: 31-33.

[8]池成忠, 宋 华, 贺志勇, 等. 热电偶测温法在双层辉光离子渗金属中的应用[J]. 传感器技术, 2002, 21(3): 53-54.

[9]Xu Z, Liu R, Xu Z F. Surface alloying simplified[J]. Adv Mater Process, 1997, 152(66): 33-35.

[10]李秀燕, 唐 宾, 徐 重. 利用双层辉光放电形成Mo-N硬质镀层[J]. 中国有色金属学报, 2003, 13(4): 984-987.

[11]高 原,徐晋勇,高 清,等. 双层辉光离子渗金属技术特点分析[J]. 热加工工艺, 2006, 35(6): 5659.

[12]高 原,徐晋勇,高 清,等. 双层辉光离子渗金属设备[J]. 材料热处理, 2007,36(8):?78-82.

[13]隗晓云, 王建忠, 刘燕萍, 等. 辉光合成TiN/TiB2复合渗镀层摩擦性能的研究[J]. 新技术新工艺, 2005, 10: 60-63.

[14]孙 伟,宫秀敏,叶卫平,等.多弧离子镀TiN涂层结合力的影响因素[J].材料保护,2000,33(8):31-32.

[15]Zhong X, Liu X, Zhang P, et al. Double glow plasma surface alloying and plasma nitriding[J]. Surf Coat Technol, 2007, 201(9-11): 4822-4825.

[16]Xu Z, Fang B H, Zheng W N, et al.A novel plasma surface metallurgy: Xu-Tec process[J]. Surf Coat Technol, 1990, 43-44(2): 1065-1073.

[17]Tian M B. Thin film technologies and materials[M]. Beijing: Tsinghua University Press, 2006: 177-178.

[18]陈栋华, 李秋霞, 黄佳平. 一种新型的蓝光激发白光LED用荧光粉Ba0.5Sr0.5MoO4:0.02Pr3+[J]. 中南民族大学学报:自然科学版, 2010, 29(3): 14-17.

[19]Hong R, Shao J, He H, et al. ZnO:Zn phosphor thin films prepared by face-to-face annealing[J]. J Cryst Growth, 2005, 284(3-4): 347-352.

[20]钟志有, 周 金, 杨玲玲. 溅射时间对掺镓氧化锌透明导电薄膜特性的影响[J]. 中南民族大学学报: 自然科学版, 2011, 30(3): 34-37.

[21]Kim I S, Kumta P N. Hydrazide sol-gel synthesis of nanostructured titanium nitride: precursor chemistry and phase evolution[J]. J Mater Chem, 2003, 13(8): 2028-2035.

[22]Cho S J,Hockey B J,Lawn B R,et al.Grain-size and R-curve effects in the abrasive wear of alumina[J].J Am Ceram Soc, 1989,72(7):1249-1252.

[23]Cho S J,Moon H,Hockey B J,et al.The transition from mild to severe wear in alumina during sliding[J].Acta Metall Mater,1992,40(1):185-192.

[24]Wiederhorn S M,Hockey B J.Effect of material para-meters on the erosion resistance of brittle materials[J].J Mater Sci,1983,18(3):766-789.

[25]Lathabai S,Pender D C.Microstructural influence in slurry erosion of ceramics [J]. Wear, 1995, 189(1-2): 122-135.

[26]冯文然.反应等离子喷涂纳米TiN涂层的研究[D].天津: 河北工业大学,2004: 55-56.

[27]周兰英,杨健,贾庆莲.TiN涂层微观组织结构与表面性能的研究[J].材料科学与工程学报,2003,21(1):80-82.

[28]Riester M, B rwulf S, Lugscheider E. Morphology of sputtered titanium nitride thin films on thermoplastic polymers[J]. Surf Coat Technol, 1999, 116-119: 1001-1005.