消除黑液气化气中甲硫醚的模拟研究

农光再 牟晋建 张鑫磊 王双飞

(广西大学轻工与食品工程学院,广西南宁,530004)

制浆时黑液产生量大,每生产1t风干浆伴随产生1.5~1.7t黑液固形物。采用黑液气化联合循环发电技术(BLIGCC)处理黑液,能够消除黑液中的有机质,避免污染水体,同时提高黑液热能利用率,使热能效率由传统碱回收方法的55%~67%[1]提高到74%[2-3],热效率提高7%~19%。这种处理方法是纸浆厂降低温室气体排放的有效办法。

在BLIGCC工艺过程中,黑液气化反应生成的气化气需要脱硫净化才能进入燃气涡轮机燃烧发电[3-4]。黑液气化气以CO、CO2、H2为主,含有少量CH4、焦油和硫化物[5-7],硫化物主要包括硫化氢、甲硫醇和甲硫醚三种成分。当前气化气脱硫常用方法包括碱液吸收法[8-10]、有机胺吸收法[11-12]和高温反应法[13]。

高温反应法需要大量的固体吸收剂,同时产生大量的固体废渣,难以适应制浆造纸工业的发展。碱液吸收和有机胺吸收法,以脱除H2S为主要目的,不涉及脱除甲硫醚,因此脱硫深度不足,脱硫气需要再经过二次固体脱硫才能达到燃气涡轮机的燃烧要求。本研究以ZnO为催化剂,以回收碱液为吸收剂,进行脱除黑液气化气中甲硫醚模拟实验。其脱硫原理是:在高温及ZnO催化条件下,甲硫醚和氢气发生反应,转化为甲烷和硫化氢气体,再采用回收碱液脱除硫化氢,达到深度脱硫的效果。化学反应方程式如下:

转化反应:

吸收反应:

H2S+2NaOH=Na2S+2H2O

CO2+2NaOH=Na2CO3+H2O

1 实验

1.1 实验装置

实验装置主要由反应气体混合装置、反应管、硫化氢吸收塔和甲硫醚吸收塔组成(见图1)。气体混合室标有刻度尺,上端出口与三通管相连,下端与蓄水槽连通;三通管的另外两个接口分别连接反应管和氮气瓶或氢气瓶。反应管顺序连接空气冷却管、硫化氢吸收塔和甲硫醚吸收塔,最后尾气用集气袋收集。

1.2 实验方法

1.2.1 催化剂制备

采用分析纯ZnO粉末,用水调和后制粒、干燥,过筛,得到粒径250~380μm的催化剂,其堆积密度为1.06g/cm3。

1.2.2 混合气体的配制

按比例将一定体积的氢气和氮气顺序加入预先装满水的气体混合室,再采用进样器穿破橡皮密封套,加入一定量的甲硫醚试剂,然后将气体混合室加热到40℃,使甲硫醚完全气化,得到混合气体。

1.2.3 反应实验流程

完成反应混合气体的配制后,转动三通连接阀旋钮,使氮气通入反应管,在氮气保护下加热升温,达到设定反应温度后,再转动旋钮,使反应器与混合气体连通并按一定的流速进入反应器。

图1 反应装置示意图

1.2.4 硫化氢收集与分析

采用稀碱液吸收硫化氢,并用滴定法测定吸收液的硫化氢含量。

1.2.5 未反应的甲硫醚收集、分析及计算

反应混合气体通过硫化氢吸收塔后,再进入甲硫醚吸收塔,采用95%乙醇溶液吸收未反应的甲硫醚,没有被吸收的少部分甲硫醚随尾气进入收集袋。采用气相色谱测定吸收液的甲硫醚含量。尾气中残余甲硫醚质量受吸收塔结构和吸收平衡常数影响,根据尾气中残余甲硫醚质量与乙醇溶液吸收甲硫醚的质量(见表1),建立气相中气相甲硫醚质量与液相甲硫醚质量的关系式:气相甲硫醚质量=0.0608×液相甲硫醚质量;根据物料平衡,未反应的甲硫醚质量=液相甲硫醚质量+气相甲硫醚质量,进而可得,未反应的甲硫醚质量=1.00608×液相甲硫醚质量。

1.2.6 甲硫醚转化率计算

甲硫醚转化率=转化甲硫醚质量/甲硫醚总质量转化甲硫醚质量=甲硫醚总质量-未反应甲硫醚质量

1.2.7 尾气含硫量和含硫浓度计算

尾气含硫质量=未反应的甲硫醚质量×32/62

尾气含硫浓度=未反应的甲硫醚质量×32/(62×尾气体积)

忽略反应前后的气体体积变化,尾气体积等于混合气体体积。

1.2.8 反应物与催化剂接触时间计算

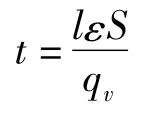

反应物与催化剂接触时间按下式计算:

式中,t为接触时间,s;l为催化层长度,cm;v为气体流动表观线性速率,cm/s。

又有,

式中,ε为催化剂空隙率,经过计算,40目颗粒催化剂放在直径为6.0mm的反应管中,其空隙率为0.38。S为反应管截面积,cm2;qv为气体体积流速,cm3/s。由前述两式可得:

2 结果与讨论

2.1 甲硫醚吸收塔的平衡数据

把高纯氢气和普通氮气按体积比4∶6注入混合气室,再分别加入浓度为5%的甲硫醚2、4、8、16mL,折算甲硫醚质量分别为84.7、169.4、254.1和338.8mg。让混合气体顺序通过加热到480℃的反应管(不加催化剂)、空气冷凝管和95%乙醇吸收剂的吸收塔。所得相关数据见表1。

表1 甲硫醚吸收塔的相关数据

根据表1,气相残留率/液相吸收率=5.73%/94.26%=0.0608。由此可得,气相残留率=0.0608×液相吸收率;气相残留量=0.0608×液相吸收量。

2.2 温度对甲硫醚转化率的影响

配得氢气体积分数40%,甲硫醚质量浓度47.06、94.11、141.17、188.22和235.28mg/L的混合气体,混合气体以400mL/min的速度通入反应管;催化剂用量2.0g,粒度250~380μm,反应温度分别为250、300、350、400、450、480、500、550、600℃,经过尾气吸收和测定,得到甲硫醚转化率与温度关系(见图2)。

图2显示,该反应的活化温度在450~500℃范围内;500℃后,甲硫醚转化率达到或者超过96.0%。折算尾气甲硫醚含量<5.65mg/L,含硫量<2.92mg/L。

图2 不同温度对甲硫醚转化率的影响

2.3 甲硫醚质量浓度对甲硫醚转化率的影响

分别配得氢气体积分数40%,甲硫醚质量浓度47.06、94.11、141.17、188.22和235.28mg/L的混合气体,混合气体以400mL/min的速度通入反应管;反应管内催化剂用量2.0g,粒度250~380μm,反应温度分别为480、520和550℃。经过尾气吸收和测定,得到转化率、尾气含硫量与甲硫醚质量浓度的关系(见图3和图4)。

图3显示,随甲硫醚质量浓度增大,转化率有所下降,但是下降幅度不大。在温度520℃、甲硫醚质量浓度在47.06~235mg/L范围内,甲硫醚转化率达到或者超过96.0%。图4显示,随甲硫醚质量浓度增大,尾气含硫量增大。在温度高于520℃,甲硫醚质量浓度在47.06~200mg/L范围内,尾气含硫量<5.0mg/L。

2.4 氢气体积分数对甲硫醚转化率的影响

甲硫醚质量浓度141.17mg/L,氢气体积分数为10%、20%、30%、40%和50%的混合气体900mL,以400mL/min的速度通入反应管;催化剂用量2.0g,粒度250~380μm,反应温度分别为480、520和550℃。经过尾气吸收和分析,得氢气体积分数与甲硫醚转化率关系(见图5)和氢气体积分数与尾气含硫量关系(见图6)。

图5显示,随氢气体积分数增大,转化率有所增大,在温度高于520℃、氢气体积分数在10%~50%范围内,转化率>96.5%。图6显示,随氢气体积分数增大,尾气含硫量减少,在温度高于520℃、氢气体积分数在10%~50%范围内,尾气含硫量<5.0mg/L。

2.5 与催化剂接触时间对甲硫醚转化率的影响

分别取粒度为250~380μm的催化剂0.5、1、2、3、4g放入反应管内,氢气体积分数40%,甲硫醚质量浓度141.17mg/L,气体以400mL/min的速度通入反应管,反应温度分别为480,520和550℃。通过计算可得反应物与催化剂接触时间(见表2)。经过尾气收集和测定,得到甲硫醚转化率、尾气含硫量与催化剂接触反应时间的关系如图7和图8。

表2 反应物与催化剂接触时间计算表

由图7、图8可以看出,甲硫醚转化率随接触时间的延长而增大,但尾气含硫量降低,在温度高于520℃、与催化剂接触时间在0.1~0.25 s范围内,转化率为96.0%~97.8%、尾气含硫量为3.1~5.3mg/L。

3 结论

3.1 ZnO催化作用下,以回收碱液为吸收剂,高温条件下能够消除黑液气化气中的甲硫醚,反应活化温度在450~500℃之间。

3.2 反应温度、甲硫醚质量浓度、氢气体积分数和催化剂接触时间是影响反应的主要因素。当反应温度520~550℃、甲硫醚质量浓度为47.06~200mg/L、氢气体积分数为10%~50%、与催化剂接触时间在0.1~0.25s范围内,甲硫醚转化率>96.0%、尾气含硫量<5.0mg/L。

[1]Blasiak W,Tao L,et al.Modeling of kraft recovery boilers[J].Energy Converse,1997,38(10/11/12/13):995.

[2]Simon Harvey,Bruno Facchini.Predicting black liquor gasification combined cycle powerhouse performance accounting for off-design gas turbine operation[J].Applied,Thermal Engineering,2004,24(1):111.

[3]Eriksson H,Harvey S.Black liquor gasification-consequences for both industry and society[J].Energy,2004,29(4):581.

[4]Berglin N,Berntsson T.CHP in the pulp industry using black liquor gasification:thermodynamic analysis[J].Applied Thermal Engineering,1998,18(11):947.

[5]农光再,李许生,王双飞.喷射气化炉氧气气化甘蔗渣黑液的研究[J].中国造纸,2008,27(11):37.

[6]Demirbas A.Pyrolysis and steam gasification processes of black liquor[J].Energy Conversion and Management,2002,43(7):877.

[7]Landälv I.Black liquor gasification[C]//Chemical Pulping and Biorefinery Conference.Stockholm,2006.

[8]刘振华.影响改良ADA法气体脱硫因素浅析[J].煤化工,1995,73(4):19.

[9]李 万,王先平.PDS法煤气脱硫工艺的影响因素[J].燃料与化工,2004(3):45.

[10]李少源.煤气中的NH3在HPF法脱硫中的应用[J].冶金丛刊,2007,169(3):17.

[11]吴国良,王开岳.关于Ⅳ-甲基二乙醇胺法脱硫工艺的探讨[J].精细石油化工,2004(6):35.

[12]张学模,陆 峰.多胺法(改良MDEA)脱碳工艺在甲醇装置中的应用及脱硫脱碳新设想[C]//全国气体净化信息站2008年技术交流会论文集,2008.

[13]Lee T J,et al.Two-stage desulfurization process for hot gas ultra cleanup in IGCC[J].Fuel,2006,85(2):227.