阳离子聚合物对混合办公废纸浮选脱墨效果的影响

张效林 韩 卿

(1.西安理工大学印刷包装工程学院,陕西西安,710048;2.陕西科技大学造纸工程学院,陕西西安,710021)

随着印刷技术的进步和办公自动化程度的不断提高,办公废纸的数量越来越多,而且其中的难脱墨成分也在不断增加。这些难脱墨废纸主要为激光打印纸和静电复印纸,它们在办公废纸中的比例高达70%~80%。办公废纸是大量的可开发利用的高质量纤维原料,经脱墨后可用于新闻纸、卫生纸及文化用纸的生产。近年来,对于混合办公废纸(MOW)可脱墨性能的研究主要集中在新型表面活性剂的应用[1]、碱性及中性脱墨工艺优化[2]、生物酶法脱墨[3-4]以及新型脱墨方法的应用[5-6]等方面。由于MOW中含有大量如静电复印油墨、紫外光固油墨、激光印刷油墨、苯胺印刷油墨等难脱除的油墨,因此,目前的脱墨方法大多存在脱墨效率低、能耗大、成本较高等问题。

MOW脱墨过程中油墨粒子粒径分布范围非常广,在0~300μm,甚至超过300μm[7]。大的油墨粒子可以通过后序工艺如筛选、净化等过程去除,中等粒径的油墨粒子通常依靠浮选法进行去除。由于MOW脱墨体系中含有大量的细小油墨粒子(0~10μm),这些油墨粒子的存在大大降低了脱墨浆质量。尽管洗涤过程对去除10μm以下的油墨粒子有效[8],但洗涤过程一方面需消耗大量的水,另一方面很容易导致纸浆得率迅速下降。有研究表明[9-11],在废纸脱墨过程中,二次纤维所在的脱墨化学处理后浮选洗涤之前的分散体系,是一个由悬浮在流体中的纤维、细小纤维、油墨粒子、各种矿物填料粒子、胶黏物等组成的混合体系,具有明显的界面及胶体化学特性。Johansson等人[12]研究发现,不同的化学处理条件对油墨粒子的凝聚及悬浮特性有一定影响,并最终影响到脱墨效果;Oliveira等人[12]研究发现,在脱墨浆料中添加适量的金属离子改变了油墨粒子粒径,有助于提高油墨粒子聚集后的表面均匀性,从而提高浮选脱墨效率。

本研究在MOW常规化学脱墨工艺的基础上,研究了几种阳离子聚合物(阳离子聚丙烯酰胺CPAM、阳离子淀粉CS以及聚合氯化铝PAC)对脱墨处理后浮选前脱墨分散体系胶体化学行为特性的影响,并探讨了界面及胶体化学特性的变化与MOW浮选脱墨效果之间的关系。

1 实验

1.1 原料

混合办公废纸由静电复印纸和激光打印纸以质量比2∶1组成,将其撕成1cm×1cm左右的碎片,充分混合后置于密封塑料袋中,恒温恒湿均衡水分后测其水分含量。

NaOH为分析纯;Na2SiO3、EDTA、H2O2均为化学纯;脱墨剂为罗地亚脱墨剂,均配制成质量分数为1%的溶液;PAC,工业品,Al2O3含量≥29.0%,水不溶物含量≤1.5%,pH值(1%水溶液)3.5~5.0;CS,工业品,水分≤13.5%,取代度0.25~0.35,pH值5.5~7.5,电荷密度0.42mmol/g;CPAM,汽巴精细化工公司,相对分子质量500万,固含量≥88%,电荷密度1.56mmol/g。

1.2 实验仪器及设备

电热恒温水浴锅、多功能打浆机、气泡发生器、电动搅拌机、纤维疏解器、ZQJ1-B纸样抄片器、AutoSpec纸张油墨粒子大小及分布分析系统、SBD-1数字白度仪、SZP06-Zeta电位仪、JK99B表面张力仪及JSA5800扫描电镜等。

1.3 实验方法

在1000mL烧杯中加入NaOH、脱墨剂等化学药品,加水稀释至10%的浓度,称取一定量的纸样置于药液中,将烧杯放入恒温水浴锅中,保温一定时间,碎解,加水稀释至1%,在分散体系中添加不同用量的高分子化合物,充分搅拌均匀,测定Zeta电位及表面张力。浮选一定时间,转移至纱袋中用少量水轻微洗涤,经纤维疏解器疏解,抄片,测定相关性能。

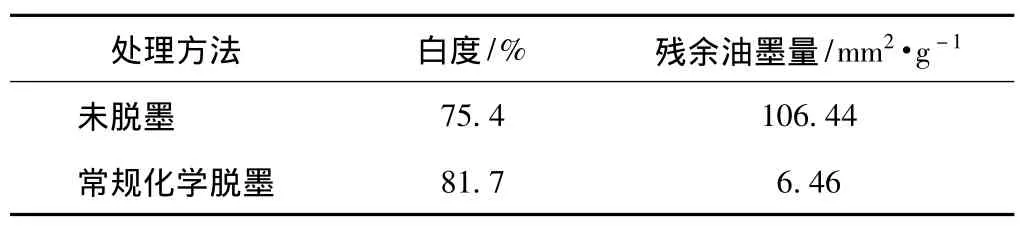

未脱墨处理及常规化学脱墨处理后纸浆的基本性能如表1所示。其中,常规化学脱墨工艺条件为:NaOH用量2.0%、Na2SiO3用量2.0%、脱墨剂用量0.5%、EDTA用量1.0%、H2O2用量1.5%、脱墨温度80℃、碎解时间40 s、保温时间50min。

表1 未脱墨处理和常规化学脱墨处理后纸浆的白度和残余脱墨量

1.4 纸浆性能的检测

白度按国家标准方法测定;残余油墨量采用AutoSpec纸张油墨粒子大小及分布图像分析系统测定。

1.5 扫描电子显微镜(SEM)观察

抄造60g/m2手抄片,选取纸样的相同位置放入真空镀膜机中喷涂镀金。在JSA5800扫描电镜上观察并照相。

2 结果与讨论

2.1 对脱墨浆料分散体系Zeta电位的影响

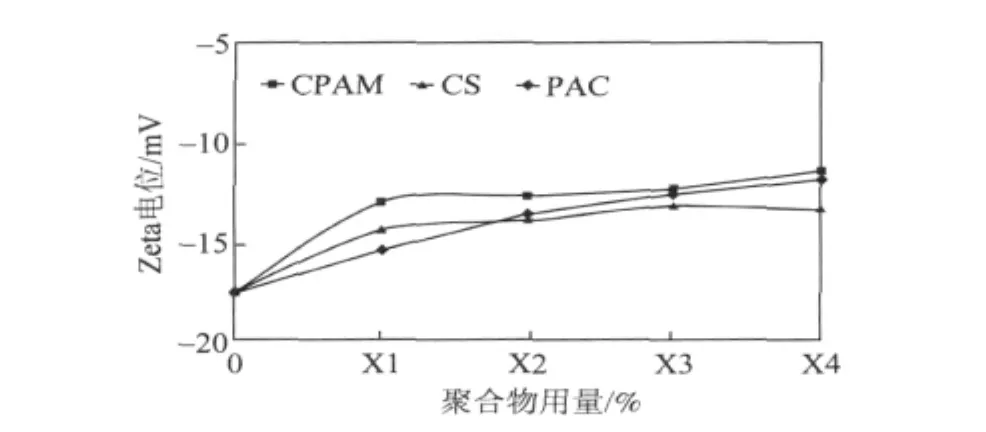

3种阳离子聚合物对MOW脱墨浆料分散体系Zeta电位的影响情况如图1所示。图1中X1~X4代表聚合物用量,其中,CPAM用量分别为0.02%、0.04%、0.06%及0.08%;CS用量分别为0.25%、0.50%、0.75%及1.0%;PAC用量分别为0.2%、0.4%、0.6%及0.8%;下同。从图1可以看出,MOW脱墨浆料分散体系Zeta电位均随聚合物用量的增加而上升。未添加聚合物时,分散体系Zeta电位为-17.5mV。当CPAM用量从0.02%增加至0.08%时,Zeta电位从-13.0mV上升至-11.4mV。CPAM是线型高分子化合物,由于它有多种活泼基团,可与许多物质发生亲和、吸附,在造纸过程中通常用作湿部助留助滤剂及絮凝剂等。当CPAM在水中溶解时,会释放大量带正电的活性基,吸附分散体系中带负电的悬浮胶体粒子,中和粒子表面电荷,从而使得浆料体系Zeta电位向正值方向变化。CS具有较高的电荷密度和较高的分子质量,同时具有特殊的多羟基环状分子结构[13],在脱墨分散体系中加入不同用量的CS后,Zeta电位从-14.4mV上升至-13.3mV。加入不同用量的PAC后,分散体系Zeta电位从-15.4mV上升至-11.8mV。PAC具有高阳电性,可以在很宽的pH值范围内维持其高阳电性,有资料表明[14],与其他有机聚合物相比,PAC对浆料中阴离子胶体物质的中和作用具有选择性,可在细小纤维的负电荷被中和之前,首先中和阴离子胶体物质,从而使Zeta电位上升。

图1 聚合物用量对脱墨体系Zeta电位的影响

2.2 对脱墨浆料分散体系表面张力的影响

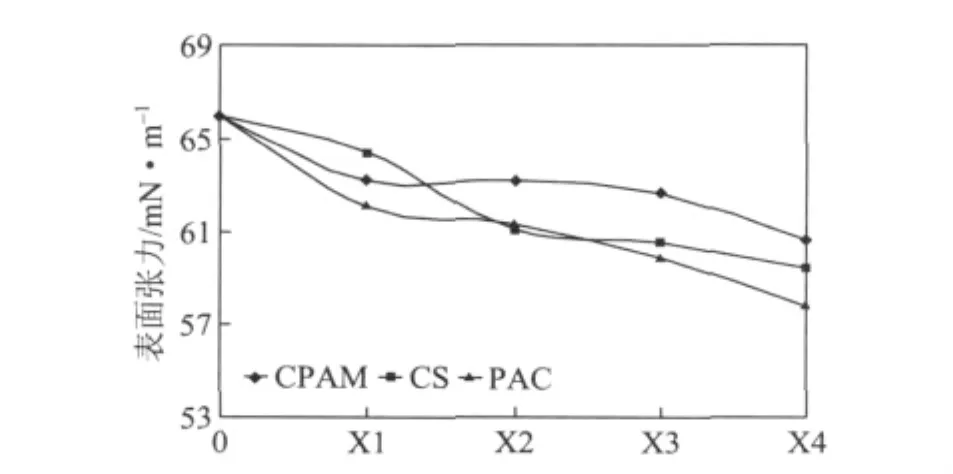

3种阳离子聚合物对MOW脱墨浆料分散体系表面张力的影响情况如图2所示。从图2可以看出,MOW脱墨浆料分散体系表面张力均随聚合物用量的增加而下降。未添加聚合物时,分散体系表面张力为66.01mN/m。添加不同用量的CPAM后,脱墨体系表面张力从63.20mN/m降至60.71mN/m,这是CPAM分子极性基团表面吸附导致的。加入不同用量的CS后,表面张力从64.43mN/m降至59.40mN/m;CS具有表面活性,其水溶液表面张力随其取代度和浓度的上升而降低[14]。PAC的加入同样改变了分散体系的表面张力,当加入不同用量的PAC后,分散体系表面张力从62.16mN/m降至57.75mN/m。

图2 聚合物用量对脱墨体系表面张力的影响

2.3 对浮选脱墨效果的影响

添加3种阳离子聚合物后,MOW脱墨浆料分散体系的界面及胶体化学特性均发生了不同程度的改变,这说明聚合电解质的加入改变了脱墨分散体系的稳定性,二次纤维及细小油墨颗粒分布形态也必然会发生变化。为了研究界面及胶体化学特性的改变对浮选脱墨效率的影响规律,分析了不同聚合物及其不同用量对脱墨浆白度及残余油墨量的影响(见图3)。

图3 不同聚合物对浮选脱墨效果的影响

由图3A可知,添加0.06%的CPAM后,脱墨浆白度由81.7%提高到86%左右,残余油墨量由6.46mm2/g降至4.0mm2/g左右,此时对应的Zeta电位变化区间为-13.0~-12.0mV,表面张力变化区间为62.0~63.0mN/m;当CPAM用量达到0.08%时,残余油墨量开始升高、白度下降。从图3B可见,添加0.5%CS后,脱墨浆残余油墨量由6.46mm2/g降至4.00mm2/g左右,白度增加约4个百分点,此时对应的Zeta电位及表面张力变化区间分别为-14.0~-13.0mV、60.0~64.0mN/m;继续添加CS,脱墨效果改善不明显。由图3C可知,加入用量为0.4%的PAC后,白度升高3.5个百分点,残余油墨量降至2.28mm2/g;此时对应的Zeta电位及表面张力变化区间分别为-15.0~-13.0mV和60.0~62.0mN/m,当PAC用量超过0.6%时,残余油墨量开始上升、白度下降。

结合图1~图3可知,添加阳离子聚合电解质后,MOW脱墨浆分散体系界面/胶体化学特性的改变与浮选脱墨效率的变化有一定的对应关系,在一定范围内当Zeta电位逐渐升高、表面张力逐渐减小时,可以获得性能更好的脱墨浆(更高白度及更低的残余油墨量)。根据Francois等人[8]的研究,脱墨过程油墨粒子的大小对其可去除性能有较大影响,认为浮选法脱墨对粒径在30~150μm范围内的油墨粒子去除率最佳。办公废纸的油墨粒子从几微米到300μm不等[7-8],在常规的脱墨过程中较大粒径的油墨粒子的去除相对较为容易,而小粒径(<10μm)油墨粒子因为接触不到气泡,不能被气泡所捕捉,所以浮选脱墨中凝聚成适当大小的油墨粒子就显得非常重要[14]。高分子絮凝理论认为,分散粒子表面电荷越接近于零(即Zeta电位上升)越容易凝聚[14],实验添加的3种阳离子聚合电解质均导致了体系Zeta电位上升,其中PAC水解-聚合产物对阴离子胶体物质进行电性中和、脱稳和吸附架桥作用生成絮凝体[15];CPAM和CS则通过电中和、吸附及桥联作用同时吸附在多个微小油墨颗粒表面,形成絮凝体。其结果是添加阳离子聚合电解质后,MOW脱墨分散体系胶体化学稳定性受到破坏,细小油墨颗粒发生凝聚形成颗粒较大的粒子,同时使油墨/纤维、油墨/水界面张力降低,提高了对油墨的剥离性[14],使得浮选脱墨效率进一步提高。当阳离子聚合电解质用量超过一定值时,胶体体系将重新稳定[16],脱墨效果又开始降低。分析以上结果可知,适宜的界面及胶体化学环境有利于MOW浮选脱墨中油墨粒子的凝聚和去除,当Zeta电位在-14.0~-12.0mV、表面张力在60.0~63.0mN/m时,与常规化学脱墨相比,MOW脱墨浆白度及油墨去除率均有提高。

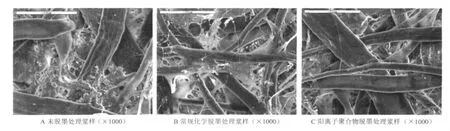

图4 不同浆样的SEM图

2.4 MOW脱墨浆纤维表面的SEM观察

为了考察脱墨分散体系界面及胶体化学特性改变前后纤维形态及油墨粒子分布情况,对仅经疏解后未脱墨处理浆样、常规化学脱墨工艺处理的浆样以及加入阳离子聚合物改变胶体化学行为后的浆样进行扫描电镜分析,结果如图4所示。

从图4可以看出,未脱墨处理浆样(A)的纤维表面与纤维之间堆积了大量的油墨粒子,且混杂了各种细小杂质;对于常规化学脱墨工艺处理之后的浆样(B),油墨粒子已明显减少,细小杂质含量也大大降低,这与前面残余油墨量的测定结果是一致的,但同时可以看到,在纤维表面与纤维之间还分散着很多相对细小的油墨粒子,这些细小油墨粒子的存在影响了脱墨浆的白度;与经常规化学脱墨处理浆样(B)相比,通过高分子化合物改变脱墨分散体系界面及胶体化学环境后的脱墨浆(C)的质量又有较大程度的改善,纤维表面及纤维之间仅有极少量的油墨粒子(C),细小纤维及杂质含量也大大降低,这与阳离子聚合物絮凝机理分析结果也是一致的,同时,纤维表面轮廓、形态清晰,纤维交织良好。

3 结论

3.1 添加少量阳离子聚合物(如CPAM、CS、PAC)可以明显改变MOW脱墨浆料分散体系界面及胶体化学特性(如Zeta电位、表面张力)。

3.2 添加少量阳离子聚合物后,适宜的界面及胶体化学环境有利于油墨粒子的去除;当Zeta电位在-14.0~-12.0mV、表面张力在60.0~63.0mN/m时,与常规化学脱墨相比,MOW浮选脱墨效果有所改善,脱墨浆白度及油墨去除率均有提高。

3.3 扫描电镜显示,加入少量高分子化合物保持适宜的界面及胶体化学环境有助于进一步去除细小油墨粒子,同时,细小纤维及杂质含量也大大降低,纤维表面变得更加洁净。

[1]陈嘉翔.表面活性剂分子结构和性能对混合办公废纸脱墨效率的影响[J].国际造纸,2005,24(5):24.

[2]易志伟,武书彬,张 伟.混合办公废纸中性和碱性脱墨特性[J].中国造纸,2009,28(1):38.

[3]许开绍,胡湛波,王双飞,等.混合办公废纸酶法脱墨浆纤维形态的电镜分析[J].中国造纸学报,2003,18(2):69.

[4]尤纪雪,叶汉林,赵艳荣.混合办公废纸漆酶/淀粉酶脱墨的研究[J].中国造纸,2007,26(4):1.

[5]武书彬,张久政,郭秀强.溶剂预处理结合超声波作用对混合办公废纸脱墨的研究[J].中国造纸学报,2006,21(2):31.

[6]陈嘉翔.混合办公废纸磁性脱墨的新试验[J].中华纸业,2006,27(6):46.

[7]冯文英,倪新芳.碎解和浮选条件对混合废纸脱墨的影响[J].中国造纸,2002,21(1):8.

[8]François Julien Saint Amand.Hydrodynamics of deinking flotation[J].International Journal of Mineral Processing,1999,56(1/2/3/4):277.

[9]Pirttinen,et al.Effect of dissolved and colloidal substances on flotation deinking efficiency[J].Progress in Paper Recycling,1998,7(3):38.

[10]Johansson Bjorn,Strom Goran.Surface chemistry of flotation deinking:effect of various chemical conditions on ink agglomerate character and floatatability[J].Nordic Pulp and Paper Research Journal,1998(1):37.

[11]韩 卿,张效林,刘焕彬,等.MOW脱墨过程中物理化学行为的研究[J].中国造纸学报,2004,19(1):46.

[12]Oliveira A P,Torero M L.The influence of some metallic cations on deinking flotation[J].Colloids and Surfaces A:Physicochenical and Engineering Aspects,1996,110(1):75.

[13]陈启杰,陈夫山,胡惠仁.阳离子聚合物对废纸浆DCS稳定性及动电性的影响[J].天津科技大学学报,2008,23(3):33.

[14]万金泉,马邕文.废纸造纸及其污染控制[M].北京:中国轻工业出版社,2004.

[15]何北海,胡 芳,赵丽红.造纸过程的胶体与界面化学[M].北京:化学工业出版社,2009.

[16]李宗全,詹怀宇,孔凡功,等.阳离子聚合物对二次胶粘物稳定性及沉积性能的影响[J].中国造纸,2005,24(8):13.