芦苇置换蒸煮中的热能回收及循环利用

苗 林 罗先毅 周景辉 刘文龙

(1.大连工业大学,辽宁大连,116034;2.新疆博湖苇业股份有限公司,新疆库尔勒,841001;3.中国造纸协会,北京,100833)

置换蒸煮技术是基于深度脱木素机理发展起来的卓有成效的化学制浆技术,主要有塔式连续置换蒸煮和立锅间歇置换蒸煮两大类。目前在木浆和竹浆生产上已经得到大规模应用[1-2]。其最大特点就是将蒸煮过程中的热能置换出来,回收储存并循环利用,以此达到节能增效的目的[3]。然而,由于草类原料料片细小,在蒸煮过程中又过早软化,造成堆积密度变化,过滤阻力增加,不易做到均匀置换,影响蒸煮质量。新疆博湖苇业股份有限公司经过多年筹备,建立了国内第一条芦苇原料置换蒸煮生产线,其中最具特色的就是完备的热能回收及循环系统。本文就生产中的实际情况对该系统进行介绍。

1 芦苇置换蒸煮的工艺概述

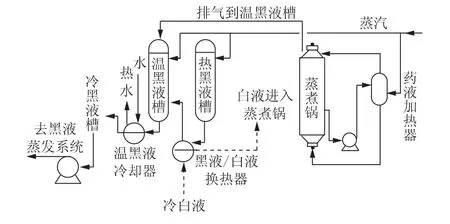

芦苇置换蒸煮工艺流程见图1,共分为8个步骤,分别是:料片装锅→冷黑液填充→温黑液置换→一级蒸煮阶段→热黑液置换→二级蒸煮阶段→冷黑液置换→卸料放锅阶段。

料片装锅:将备料工段送来的合格苇片通过输送带装入蒸煮锅内,同时添加一部分来自洗选工段的黑液进行预浸以提高装锅量。因芦苇堆积容重受料片自身水分、料片长度、杂质含量等因素影响很大,进而影响装锅量,所以要求干备料必须稳定料片长度合格率、去除灰尘和梢叶穗等杂质。而在装锅过程中适时适量地添加预浸黑液则有利于降低水分所带来的影响。

冷黑液填充:装锅结束后封好锅盖,将洗选工段送来的稀黑液泵送入蒸煮锅内,利用其残余热量将锅内温度升至65~75℃,同时可排除锅内残余空气,确保蒸煮过程处于液相。

温黑液置换:用温黑液槽中储存的约130℃的温黑液将冷黑液置换出蒸煮锅,冷黑液回流至置换液槽,将锅内温度提升至110℃左右,同时添加部分碱液以中和料片表面的有机酸,并预渗透料片。

一级蒸煮阶段:利用循环泵将锅内的蒸煮液透过蒸煮锅中部的过滤筛板抽滤出来送入药液加热器与中压蒸汽混合,然后再送回锅内,不断循环升温至锅内温度达到130℃时为一级蒸煮的终点。

图1 芦苇置换蒸煮工艺流程

热黑液置换:用热黑液槽中储存的约150℃的热黑液将温黑液置换出蒸煮锅,温黑液回流至温黑液槽,将锅内温度提升至140℃以上,同时补充部分碱液补充脱木素。

二级蒸煮阶段:利用循环泵将锅内的蒸煮液透过蒸煮锅中部的过滤筛板抽滤出来送入药液加热器与中压蒸汽混合,然后再送入锅内,循环至锅内温度达到155~158℃,停止加热,进入保温阶段,保温0.5~1 h,二级蒸煮结束。

冷黑液置换:用冷黑液槽内冷黑液将热黑液置换出蒸煮锅,置换出来的高温热黑液进入热黑液槽,温黑液进入温黑液槽,冷黑液进入置换液槽,直至锅内温度降至100℃以下时冷黑液置换结束。

卸料放锅:利用放锅泵将锅内的粗浆抽送至喷放锅,同时在蒸煮锅底部加冷黑液稀释。

由于芦苇是在130℃时进行大量脱木素,此时也正是料片的软化阶段,故在一级蒸煮后的热黑液填充和二级蒸煮阶段需要在生产过程中对蒸煮液循环量及蒸汽加入量不断进行调整,确保蒸煮锅中各处的温度均匀一致,以此避免偏流现象发生,保证蒸煮质量。

2 置换蒸煮系统的热能来源

在制浆造纸工业中,通过介质换热来达到升温目的的主要手段是蒸汽。将带有热量的饱和蒸汽与需要加热的低温介质接触混合,使热量传递至低温介质中,达到提升温度的目的[4]。在芦苇置换蒸煮系统中也是利用中压蒸汽作为热能载体对系统进行加热。系统对热能的消耗主要有两个引入点,分别是药液加热器和温、热黑液槽,见图2。

2.1 药液加热器引入蒸汽

药液加热器位于蒸煮锅循环泵的出口,其底部设有特殊的涡流形成装置,将循环泵从蒸煮锅中部抽滤出来的黑液形成涡流;中压饱和蒸汽从药液加热器的中部进入,通过内部管道上的小孔高速喷出,均匀地与黑液混合,提高黑液温度,然后分别从蒸煮锅的顶部和底部进入锅内,形成一个循环加热的系统。

在中部筛板的各出液点均设有温度监测器,蒸煮锅顶部和底部进液口也设有温度监测器,最终温度以中部筛板各出液点温度的平均值为准,当平均值达到设定值时,即认为升温结束。

图2 蒸煮阶段蒸汽引入点

药液加热器的作用主要是对蒸煮系统进行加热,是主要的蒸汽消耗点,大约占蒸汽总消耗量的90%~95%。

2.2 温、热黑液槽引入蒸汽

温黑液槽和热黑液槽主要储存蒸煮过程中回收的温黑液和热黑液。温黑液槽温度约为125~135℃,热黑液温度约为140~150℃。为了保证槽罐内的压力维持稳定和补充自然散失的热量,需要在储存过程中从槽顶补充部分中压蒸汽,在温黑液槽和热黑液槽顶部、中部和底部均设有压力监测点,当槽内压力小于设定值时,进气阀门自动打开,补充蒸汽至目标压力为止。温黑液槽的压力约为0.35~0.45 MPa,热黑液槽的压力约为0.50~0.60 MPa。

温、热黑液槽引入的蒸汽主要用于保温保压,大约占蒸汽消耗量的5%~10%。

3 置换蒸煮系统对热能的回收

置换蒸煮与传统蒸煮的最大区别之处在于将蒸煮过程中的热能进行回收并循环使用。由于涉及的回收点较多,故本文从回收热能的介质上来介绍,详见图3所示的冷置换及换热流程。

3.1 高浓不凝气体的热能回收

在蒸煮过程中,中压饱和蒸汽通过药液加热器与黑液混合后进入蒸煮锅内,由于无法在极短的时间内完成热量交换而变成冷凝水,部分蒸汽逸出聚集在蒸煮锅的顶部空间,使锅内的压力迅速上升,形成假压,当假压足够大的时候,就会造成进汽困难,所以这部分蒸汽必须排出蒸煮锅外,这个排压操作在整个升温过程中都需要进行,为了回收这部分被排出气体中的热量,置换蒸煮将这部分气体引入压力相对较低的温黑液槽,用于给温黑液槽补压保温。

图3 冷置换及换热流程

为了回收热能,当料片蒸煮结束后,需要用冷黑液将锅内的热黑液置换出来。当热黑液大量流入热黑液槽内的时候,液体和蒸汽会造成热黑液槽内压力迅速上升,为保持压力稳定,将热黑液槽和温黑液槽顶部连通,中间用自动阀控制。当热黑液槽内压力超过阈值时,阀门打开,蒸汽进入温黑液槽,用于补压保温。

当系统进行热黑液填充时,大量温黑液流入温黑液槽,使温黑液槽内的蒸汽增多,压力快速增加,当压力超过阈值,槽顶部的自动排气阀打开,多余蒸汽排往气体冷却器。

气体冷却器是置换蒸煮系统中回收高浓不凝气体中热能的核心设备。它由管程和壳程组成,不凝气体走管程,清水走壳程,气体携带的热能交换给清水并送至洗选工段用于洗浆。经过换热后的不凝气体变成冷凝水,储存至冷凝水罐,当液位达到阈值时,泵送至洗选工段用于洗浆。这样就完成了整个置换蒸煮系统中高浓不凝气体热能的回收。

3.2 蒸煮黑液的热能回收

芦苇置换蒸煮的升温蒸煮大致可分为两个阶段,分别是一级蒸煮和二级蒸煮。一级蒸煮的截止温度约为125~135℃,二级蒸煮的截止温度为155~160℃。当一级蒸煮结束后,用热黑液将锅内的黑液置换出去获得130℃左右的温黑液,储存在温黑液槽,用于下一次温黑液填充。当二级蒸煮结束后,用冷黑液将锅内的黑液置换出来,获得150℃左右的热黑液储存在热黑液槽,这样就实现了热能的回收储存。

由于回收储存的温黑液量超过蒸煮所需要的温黑液量,所以多余部分的温黑液被送往碱回收蒸发工段。但温黑液中仍携带大量热能,这部分热能通过白液预热器 (黑液-白液换热)和黑液换热器 (黑液-清水换热)来回收。

白液预热器的主要作用是将温黑液中的热能转移给冷白液,以供温黑液填充和热黑液填充时补充碱液时使用,当进程运行至温黑液填充阶段时,白液泵启动,将冷白液槽内的白液泵送至白液预热器的管程,同时从温黑液槽排出部分温黑液至白液预热器的壳程进行热能交换,这一步骤可将65~70℃的冷白液升温至80~96℃,由于经过换热的温黑液还有残余热量,所以还需送入黑液换热器中进行热能回收。进程运行至热黑液填充时,换热过程和温黑液填充相同。

经过预热的白液和温黑液、热黑液混合后进入蒸煮锅内,可有效提高锅内温度,缩短升温时间,节约汽耗、电耗。

黑液换热器位于白液预热器的黑液出口,它主要用于回收温黑液中残余的热能,当系统进行温黑液填充和热黑液填充时,与冷白液换热过后的温黑液通过壳程,清水通过管程进行换热。加热的清水送至洗选工段用于洗浆,而经过换热后的黑液被送至碱回收蒸发工段进行回收。

4 置换蒸煮的热能循环利用

置换蒸煮的关键技术在于利用回收的热能通过液体置换的方式快速将系统的温度升至目标温度,达到循环利用、节能增效的目的。

在料片装锅阶段,将洗选工段送来的稀黑液和料片混合后装锅,利用稀黑液中携带的余热可将常温苇片的温度升至约65~75℃,这个预浸过程不仅可以利用稀黑液中的残碱软化料片,降低蒸煮用碱量,也可以利用稀黑液中残余热能,降低汽耗,还可以提高装锅量。

装锅结束后,即可进入温黑液置换填充阶段,其主要目的是利用温黑液中的热能快速提升系统温度。将温黑液槽储存的125~135℃的温黑液与碱混合后加入锅内,同时通过蒸煮锅中部筛板将冷黑液抽出,直到蒸煮锅内完全被温黑液充满,系统温度升至与温黑液温度接近时即完成温黑液填充。温黑液填充结束后即可进行一级蒸煮保温阶段,保持料片的相对位置不动,利用蒸煮锅的筛板滤出黑液,通过循环泵来使蒸煮液在锅内封闭循环。

热黑液置换填充的目的和过程与温黑液置换填充基本相同。将热黑液槽内储存的150℃左右的热黑液与碱液混合后加入蒸煮锅内,将锅内的温黑液置换至温黑液槽以备下一锅使用,而热黑液系统温度提升至150℃以上,热黑液填充结束后即进入二级蒸煮阶段,适当通入蒸汽将温度进一步提升至155~158℃。蒸煮完毕后用冷黑液将热黑液置换至热黑液槽和温黑液槽储存。

5 运行效果分析

置换蒸煮经过约6个月的稳定运行,收集统计的运行数据与横管连续蒸煮运行数据对比如表1所示。

从表1数据可知,置换蒸煮单位产品的能源消耗以及原材物料消耗均比连续蒸煮的低,并且浆料质量更好。这与竹、木浆的DDS蒸煮是一致的[3],但是由于芦苇作为非木材纤维,在110℃时就已经开始大量脱除木素,因此,蒸煮所需的最高温度更低,蒸汽消耗量也更低[5]。如装锅量为20 t风干苇片的情况下使用1.0 MPa饱和蒸汽进行蒸煮,升温到156℃,所需消耗的新鲜蒸汽为8 t,较升温到160℃要少用新鲜蒸汽1.1 t。但是,由于苇片具有较低的软化点、较小的堆积密度,所以在设备的单位产能上低于竹木浆的DDS蒸煮。目前,新疆博湖苇业股份有限公司正在对此进行优化,以期将产能提升到120~150 t/d(风干)。

6 结语

置换蒸煮作为一种节能环保的制浆技术,在木材(或竹子)原料制浆中已广泛使用,但在芦苇制浆中尚属首次。针对芦苇原料的特性,在传统置换蒸煮的理论和设备上进行了改进,实现了规模化生产。通过生产运行的情况来看,芦苇置换蒸煮不仅是可行的,而且具有明显的节能减排、降耗增效的作用,这对于非木纤维制浆技术的探索研发具有非常重要的意义。

表1 置换蒸煮与横管连蒸数据对比

[1] XIA Yin-feng,WANG Zhi-jie,CHI Dong-ming.Extended Delignification and Low Energy Consumption DDS Displacement Cooking[J].Paper Science& Technology,2012,31(3):10.夏银凤,王志杰,池东明.深度脱木素与低能耗DDSTM置换蒸煮[J].造纸科学与技术,2012,31(3):10.

[2] ZHANG Ming,XU Yong-jian.A batch cooking technology with low energy consumption—DDSTM substitution cooking System[J].China Pulp& Paper Industry,2008,29(17):55.张 明,徐永健.低能耗的间歇蒸煮技术—DDS置换蒸煮系统[J].中华纸业,2008,29(17):55.

[3] SHI Sheng-tao,JIANG Qing-sheng,JIANG Yan-li.The Characteristics of DDS Replacement Cooking Technology[J].China Pulp & Paper,2010,30(9):44.时圣涛,江庆生,姜艳丽.DDS间歇置换蒸煮的特色[J].中国造纸,2010,30(9):44.

[4] CHEN An-jiang,MA Huan-xing,QIU Zhenbao,et al.Energy Efficient Batch Displacement Cooking Technology and Equipment[J].China Pulp& Paper Industry,2013,34(21):41.陈安江,马焕星,邱振宝,等.节能高效置换蒸煮技术及装备[J].中华纸业,2013,34(21):41.

[5] SONG Jian-xin,XU Lin,LI Hong-ju,et al.On Horizontal Pipe Replacement Technology and Cooking with Steam Technology[J].East China Pulp& Paper Industry,2010,41(6):4.宋建新,徐 林,李洪菊,等.浅谈置换蒸煮技术和横管连蒸技术[J].华东纸业,2010,41(6):4. CPP