半导体封装电镀纯锡回流变色初探

杨一伍, 张立军

(苏州大学电子信息学院,江苏,苏州 215021)

半导体封装电镀纯锡回流变色初探

杨一伍, 张立军

(苏州大学电子信息学院,江苏,苏州 215021)

0 前言

近年来,随着电子科技产品的小型化及便携化的推进,半导体贴片器件因体积小、功能多、成本低,得到业界广泛认同和接受。但随之也出现一些新的问题,其中最为典型的是半导体贴片器件在封装制程电镀纯锡后,做高温回流焊时镀层易变色。引起纯锡镀层高温回流焊变色的主要原因有:电镀工艺的去氧化不佳,纯锡镀层偏薄,电镀纯锡后高温回流焊保护措施及Reflow环境不佳等。

1 去氧化工艺

1.1 镀锡前的表面去氧化工艺

半导体贴片器件在电镀纯锡前,需经过1道去氧化工序。对于半导体贴片器件的裸铜框架或铁-镍、镀银框架,在电镀前需选用匹配的去氧化药水及合适的浓度来彻底去除贴片器件框架上的氧化皮,确保电镀纯锡后框架与镀锡层结合良好。如去氧化药水不匹配或者浓度不合适会造成框架基体与镀锡层结合不好,导致半导体贴片器件在做高温回流焊时引起锡层变色,焊接不良。

1.2 预防改善措施

(1)选用匹配的去氧化药水,裸铜框架用合适的铜材去氧化;铁-镍、镀银框架用合适的钢铁去氧化,而且铜去氧化和铁-镍去氧化必须分开处理,避免置换。

(2)使用浓度合适的去氧化液,浓度过高,框架基体过腐蚀;过低,框架基体上的氧化皮未去干净,影响可焊性。

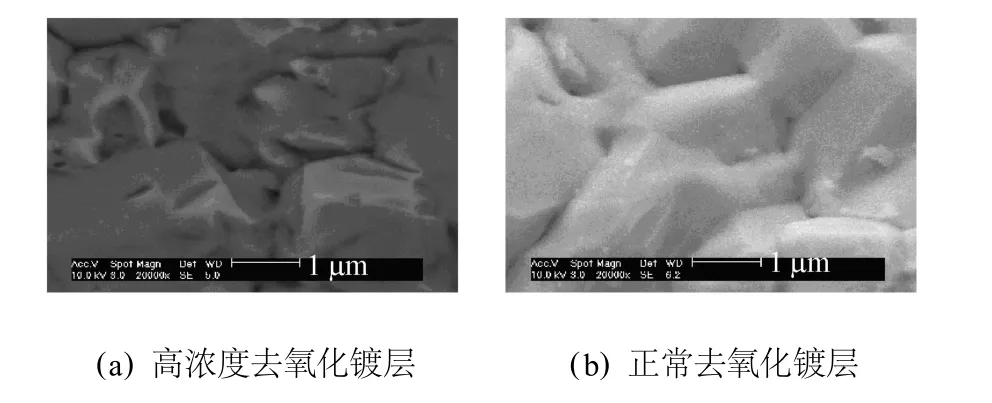

图1为氧化镀层的SEM形貌。由图1可知:去氧化过度,会增加镀层表面的粗糙度及镀层的孔隙率,所以较容易变色;同时由于镀层表面粗糙、孔隙率高,电镀后清洗的难度也相应增加,如清洗不彻底,则会加速镀锡层的变色。

图1 氧化镀层的SEM形貌

2 镀锡层厚度

2.1 镀锡层厚度对变色的影响

常规的镀锡层厚度一般在5μm左右,但半导体贴片器件镀锡层厚度应在10~15μm为佳。若其厚度低于10μm,则通过高温回流焊时,镀锡层从框架基体上流走从而引起锡层变色,焊接不良;若过厚,则通过高温回流焊时产生聚锡现象,使其变色。

2.2 预防改善措施

(1)电镀时,镀锡层厚度控制在10~15μm之间。

(2)产品通过高温回流焊试验后,镀锡层控制在5μm以上。

3 电镀纯锡后高温防变色的保护工艺

3.1 镀纯锡后的高温防变色处理

通常半导体贴片器件电镀后都是采用简单的碱性中和处理,这种方式处理后的贴片器件通过高温回流焊时都会变色。改进的工艺为:镀锡层在电镀后通过防高温变色药水处理10~90 s,使其表面有一层高温保护膜,在过高温回流焊时镀锡层不变色。

3.2 预防改善措施

(1)使用含磷的碱性中和液(V磷酸钾∶V磷酸钠=4∶1),其质量浓度为40~60 g/L。

(2)可买市场上的高温防变色剂,一般控制其质量分数在5%~25%,时间在10~90 s。具体的质量分数可根据浸泡时间而定,时间长,其质量分数可以低,时间短,其质量分数可以高。

4 Reflow制程环境

纯锡易生成SnO和SnO2,随着温度及时间的增加,氧化膜持续增厚,外观颜色加深。氧化速率与温度、氧的浓度及锡晶粒大小(晶粒愈细,反应愈快)有关,在高温熔融时氧化速率更是常温的数倍。但在Reflow制程中,使用氮气可减小回流气氛中氧的浓度,从而防止镀层因氧化而变色。

5 结论

预防改善半导体贴片器件纯锡镀层高温回流焊变色的措施为:(1)选用浓度适当且适合具体基材的去氧化药水处理;(2)严格控制回流焊前的镀锡层厚度在10~15μm之间;(3)工件镀锡后弃用简单的碱性中和处理,改用含磷的碱性中和液或采用专用的防高温变色剂处理;(4)高温回流焊在氮气保护的氛围中进行。

TQ 153

B

1000-4742(2011)05-0048-02

2011-01-18