锡/富勒醇复合镀层的制备及其性能研究

王芳芳, 李 宁, 黎德育

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

锡/富勒醇复合镀层的制备及其性能研究

王芳芳, 李 宁, 黎德育

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

制备了锡/富勒醇复合镀层,并研究了富勒醇对复合镀层的性能的影响。复合镀层的制备分两步进行,其中包括电沉积制备富勒醇薄膜和电镀金属锡。采用X射线衍射法(XRD)、辉光放电光谱法(GDS)等手段对富勒醇在镀层中的存在状态进行了表征。结果表明:富勒醇在复合镀层中以非晶态形式存在,且在复合镀层中的分布不均匀。以上结论结合复合镀层性能测试结果表明:富勒醇可以极大地改善镀锡层的硬度、耐蚀性以及自润滑性。

富勒醇;锡;合金;性能

0 前言

自从 Kroto等[1]在研究激光蒸发石墨的过程中首次发现富勒烯以来,富勒烯便以其完美的结构对称性、三维共轭、活泼的化学反应性及很强的电子亲和力和还原性等吸引了科学界的广泛关注。目前富勒烯及其衍生物已经被广泛应用于制备超导体、光学器件、微型传感器及分子器件。然而,其在金属复合材料合成方面的应用却鲜有报道。这主要是因为金属复合材料通常是采用电化学方法进行合成的,而富勒烯的疏水性限制了其在这一领域的应用。因此,改善富勒烯的水溶性成为拓宽其研究领域的热点之一。

多羟基富勒烯衍生物富勒醇是水溶性富勒烯的佼佼者。尽管制备富勒醇的方法有很多种,包括硼氢化反应法、发烟硫酸反应法、与钾反应制备法、过氧化氢氧化法、催化合成法等,但这些方法制备的富勒醇为电中性或带负电性[2],因此,不能通过富勒醇与金属离子的共沉积来制备金属/富勒醇复合材料。本文通过采用富勒醇成膜[3]与锡电沉积两步法制备了锡/富勒醇复合材料,并进一步研究了富勒醇对镀锡层的硬度、耐蚀性及自润滑性的影响。

1 实验

1.1 富勒醇薄膜的制备与表征

对于富勒醇的制备与沉积采用以下的方法:先在四氢呋喃溶剂中通入高纯氩气将溶剂中的氧气排出,而后加入一定量的富勒烯和Zn粉,超生波振荡后加入一定质量浓度的氢氧化钠水溶液;再将混合好的溶液放入超生波振荡器中振荡分散;将分散好的溶液用孔径为0.45μm的尼龙过滤;在电压为10 V的条件下在基体金属上电沉积薄膜;最终得到覆盖有棕色薄膜的基体金属。沉积在基体表面的富勒醇为直径为50~250 nm的、均匀分布的球形微粒。

通过X射线衍射仪(XRD,D/max-rB X-ray diffraction system,Rigaku,Japan)测量分析了薄膜的晶体结构。测试采用的工作电压为45 kV,工作电流为40 mA,扫描速率为5°/min。

1.2 锡/富勒醇复合镀层的制备与表征

锡/富勒醇复合镀层的制备采用富勒醇成膜与锡电沉积两步法,通过硫酸盐镀锡法在覆盖有富勒醇薄膜的金属表面电镀锡,从而得到锡/富勒醇复合材料。电镀锡采用1 A/dm2的电流密度。富勒醇在复合镀层中的质量分数是通过控制富勒醇的电沉积时间实现的。

采用 GDS-750A型辉光放电光谱仪(L ECO,America)对复合镀层中距表面不同深度处的碳的质量分数进行分析测定,得出富勒醇分子在复合镀层中的质量分数分布。以上所有的测试均是在常温下进行。

1.3 锡/富勒醇复合镀层的性能测试

选用HXD-1000B型显微硬度计测试复合镀层的硬度。采用CJS111A型摩擦磨损试验机测试复合镀层的耐磨减性,各项参数为:上试件SiN,转速300 r/min,旋转半径3 mm,摩擦因数初始值0.03。采用盐雾试验箱测试复合镀层的耐蚀性能,参照GB/T 10125-1997进行,腐蚀溶液为质量分数为5%的中性NaCl溶液,采用连续喷雾方式,以相同时间样品表面出现腐蚀产物的质量浓度来评价复合镀层的耐蚀性能。

2 结果与讨论

2.1 富勒醇薄膜的晶态分析

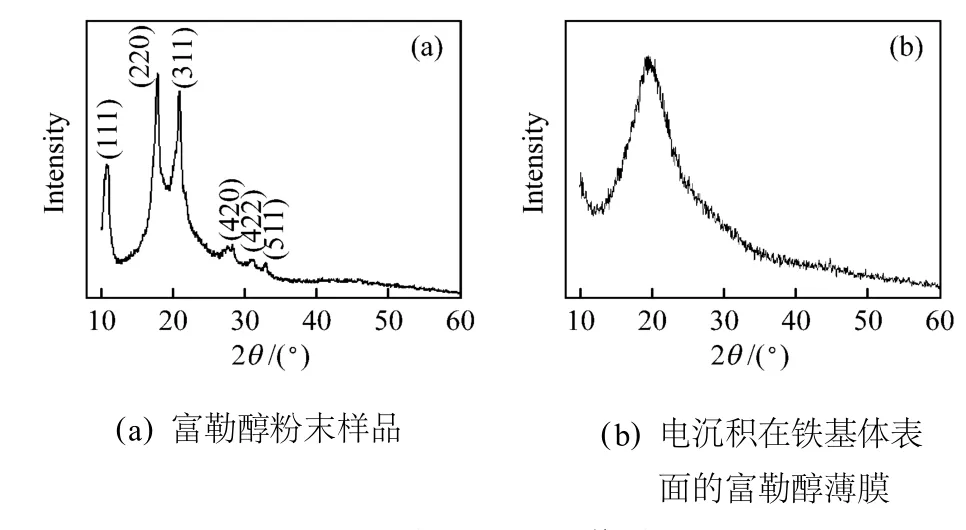

图1(a)是富勒醇的 XRD谱图。由图1(a)可知:在 2θ=10.8°(111),17.8 °(220),20.6°(311),28.4°(420),30.9°(422)和 33.1°(511) 有峰,证明了富勒醇的 FCC结构[4-5]。图1(b)为电沉积在铁基体表面的富勒醇的 XRD谱图。由图1(b)可知:衍射峰为明显的漫反射峰,表明经过分散电沉积后得到的富勒醇为非晶态。

图1 XRD谱图

2.2 电沉积时间对沉积量的影响

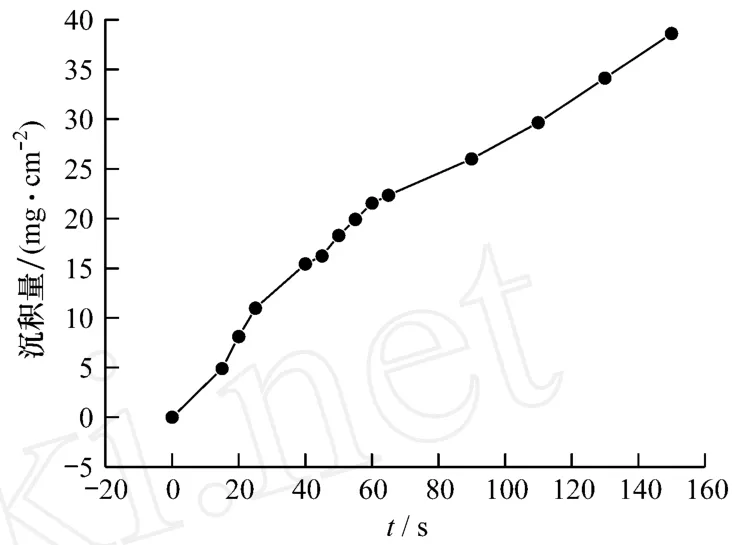

图2为富勒醇的沉积量随电沉积时间的变化曲线,电沉积时使用的电压为10 V。由图2可知:沉积分为3个阶段进行,随着电沉积时间的延长(t≤25 s),富勒醇的沉积量明显增加,沉积速率较快;当电沉积时间在25~60 s的范围内,沉积量仍然随着沉积时间的延长而增加,但是沉积速率却有所放缓;当电沉积时间超过60 s时,沉积速率进一步减慢。因此,富勒醇的沉积量随沉积时间的延长而增加,然而沉积速率反比于沉积时间。出现这一结果的原因被认为是沉积的薄膜阻碍了富勒醇的继续沉积,使沉积受阻,速率降低。

图2 电沉积时间对富勒醇沉积量的影响

2.3 富勒醇在复合镀层中的分布

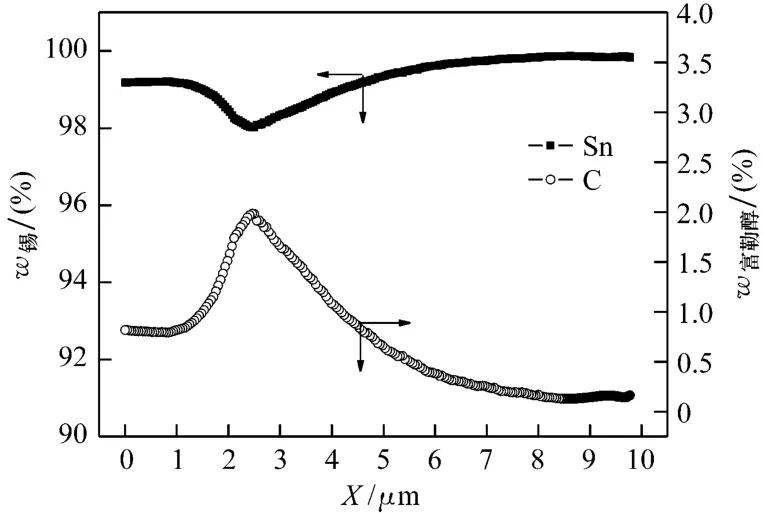

复合镀层中距表面不同深度处的锡和碳的质量分数的测定结果,如图3所示,其中 X=0被定义为铁基体金属表面。碳的分布直接反应出富勒醇在复合镀层中的分布情况。由图3可知:基体金属表面的富勒醇的质量分数较低,为0.82%;随着离外表面距离的减少,富勒醇的质量分数的逐渐增加,当X=2.5μm时,其质量分数最高,为1.98%;当离外表面的距离进一步减少,富勒醇的的质量分数又开始逐渐降低。由此可见,富勒醇并不是均匀的分布于复合镀层中的,而且其质量分数的分布也不是基体表面最高,而是中间高。这是因为在镀锡过程中,富勒醇薄膜较差的导电性导致锡不能在薄膜表面直接沉积,而是进入薄膜的空隙沉积在基体金属表面,从而使富勒醇从基体金属表面脱离分散于镀层之内。

图3 复合镀层中距表面不同深度处的锡和碳的分布

2.4 富勒醇对复合镀层性能的影响

2.4.1 富勒醇对复合镀层硬度的影响

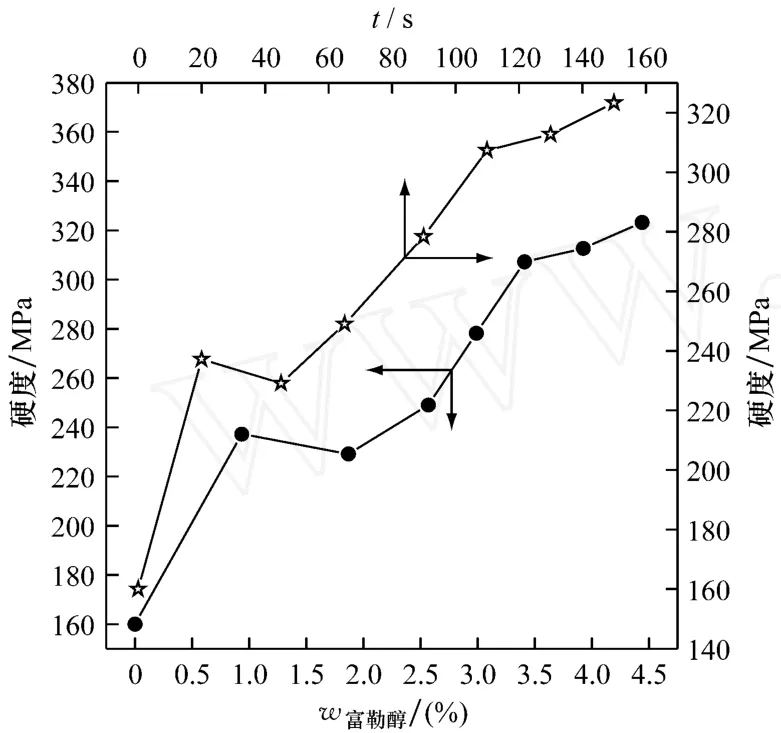

对锡/富勒醇复合镀层采用200 N的压力测试其硬度,测试结果,如图4所示。图4为双 X坐标轴的曲线,两条曲线分别为复合镀层中富勒醇的质量分数/镀层硬度曲线和富勒醇的电沉积时间/镀层硬度曲线。由于在复合镀层中富勒醇的质量分数和富勒醇的电沉积时间有正比关系,所以两条曲线形状和趋势相近。由图4可知:镀锡板(w富勒醇=0)的硬度为160 MPa,随着镀层中富勒醇的质量分数的增加,复合镀层的硬度也明显变大。因此,富勒醇对复合镀层硬度的增加有明显的促进作用。

图4 锡/富勒醇复合镀层的维氏硬度

2.4.2 富勒醇对复合镀层耐蚀性的影响

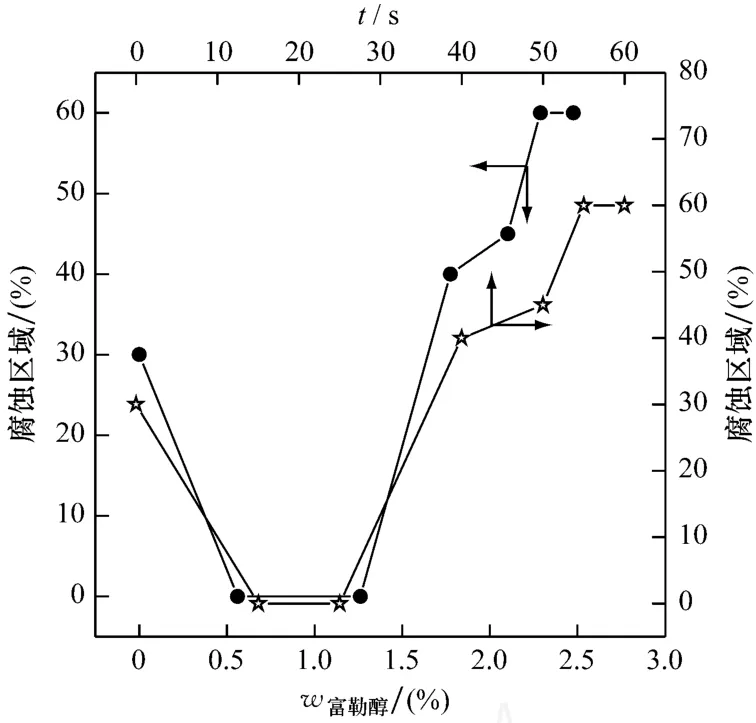

图5为双X坐标轴的曲线,两条曲线分别为复合镀层中富勒醇的质量分数/镀层被腐蚀部分的面积曲线和富勒醇的电沉积时间/镀层被腐蚀部分的面积曲线,其中盐雾测试的时间为24 h。由于复合镀层中富勒醇的质量分数和富勒醇的电沉积时间有正比关系,所以两条曲线形状和趋势相近。由图5可知:当镀层中富勒醇的质量分数在0.56%~1.26%范围内时,复合镀层没有被腐蚀,表面耐蚀性较镀锡板(w富勒醇=0)的有所提高;但是当其质量分数大于1.78%时,复合镀层的耐蚀性大为降低,甚至低于镀锡板的。在体式显微镜下对复合镀层进行观察可知:富勒醇的大量加入会使复合镀层的表面变得酥松,晶粒变大。综合以上结果,少量的富勒醇不会影响锡的结晶,反而能够显著的提高复合镀层的耐蚀性。

图5 锡/富勒醇复合膜的盐雾实验结果

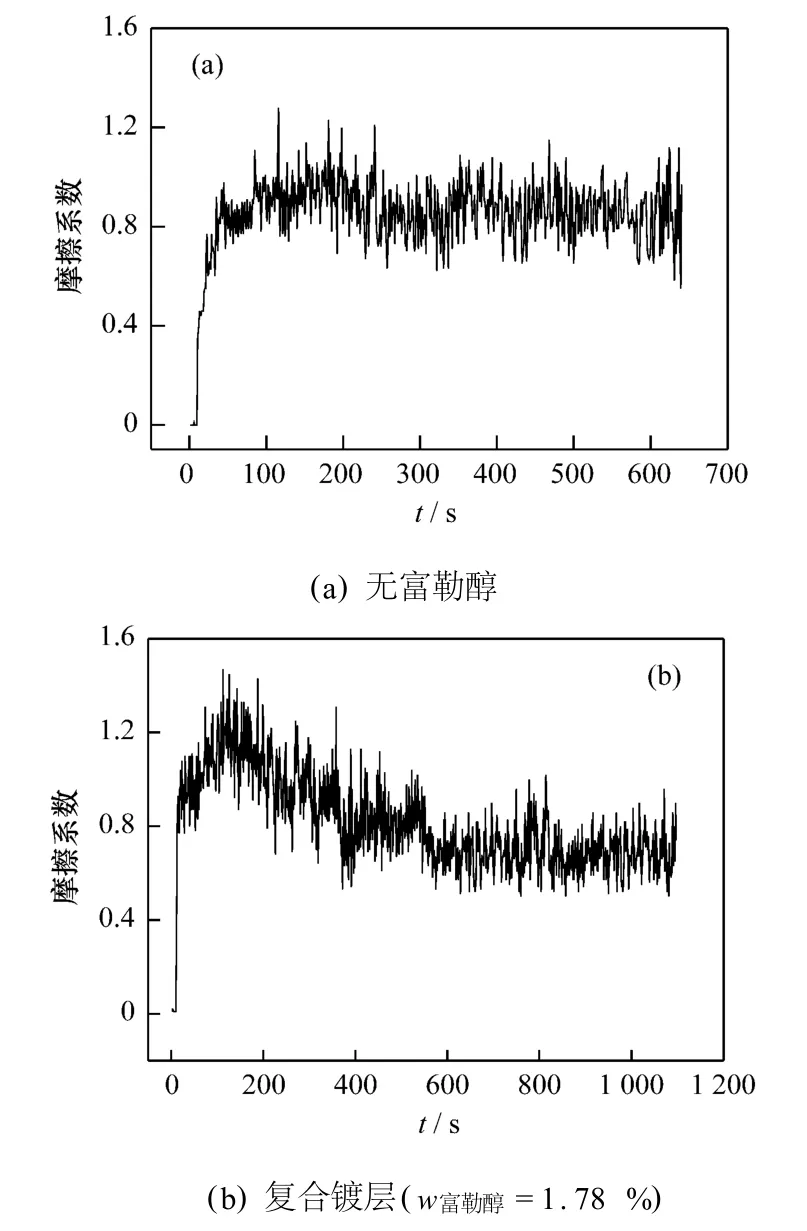

图6 镀锡板摩擦系数曲线

2.4.3 富勒醇对复合镀层耐磨性的影响

图6(a)和图6(b)分别为镀锡层和锡/富勒醇复合镀层的摩擦因数曲线。通过对比有、无富勒醇镀锡板的摩擦因数数据可知:锡/富勒醇复合镀层的摩擦因数先增大后降低,而镀锡层的摩擦因数是先增大后达到稳定;经过两步沉积法制备的复合镀层的摩擦因数稳定值为0.6~0.8,而镀锡层的0.7~1.0。为了进一步说明镀锡层和锡/富勒醇复合镀层在测试初期摩擦因数增大的原因,对该阶段的测试样品的表观进行观察。由经摩擦的测试样品的体式显微镜照片可知:两种镀层经过初期摩擦测试后,磨痕处粗糙并有杂质残留,且磨损处与未磨损处边界不明显。综合以上结果,镀锡层和锡/富勒醇复合镀层在磨损测试初期发生明显的黏着磨损,随着磨损的继续进行,掺杂有富勒醇的复合镀层的摩擦因数降低并低于镀锡板的摩擦系数,即:富勒醇的加入起到很好的耐磨损作用。

3 结论

采用两步沉积法在铁基体表面沉积了锡/富勒醇复合镀层。富勒醇在镀层中是以非晶态存在,且在复合镀层中的分布不均匀。复合镀层的维氏硬度的测试结果表明:富勒醇对复合镀层硬度的增加有明显的促进作用。耐蚀性的测试结果表明;适量的富勒醇能够起到改善耐蚀性的作用。复合镀层的耐磨性测试结果表明:镀锡层和锡/富勒醇复合镀层在磨损测试初期发生明显的黏着磨损,但是随着磨损的继续进行,掺杂有富勒醇的复合镀层的摩擦因数降低并低于镀锡层的摩擦因数,即:富勒醇的加入起到很好的耐磨损作用。

[1] Kroto H W,Heath J R,O’Brien S C,etal. C60:Buckminsterfullerene[J].Nature,1985,318:162.

[2] Troshin P A,Astakhova A S,Lyubovskaya R N.Synthesis of fullerenols from halofullerenes[J].Fullerenes Nanotubes Carbon Nanostruct,2005,13(4):331-343.

[3] Wang F F,Li N,Tian D,et al. Efficientsynthesis of fullerenol in anion form for the preparation of electrodeposited films[J].ACS Nano,2010,4(10):5 565-5 572.

[4] Sathish K, Miyazawa T, Sasaki. Preparation and characterization of Ni incorporated fullerene nanowhiskers[J].Diamond@amp;amp;Related Materials,2008,17(4):571-575.

[5] Zhu W Z,Miser D E,Chan W G,et al.Characterization of combustion fullerene soot,C60,and mixed fullerene[J].Carbon,2004,42(8):1 463-1 471.

A Research on Preparation of Sn/Fullerenol Composite Coating and Its Properties

WANG Fang-fang, LI Ning, LI De-yu

(Department of Chemical Engineering and Technology,Harbin Institute of Technology,Harbin 150001,China)

A Sn/fullerenol composite coating was prepared and influences of fullerenol on properties of the composite coating were investigated.The composite coating was prepared by two steps,including electro-deposition of fullerenol film and Sn plating.The existential state of fullerenol in the coating was characterized by X-ray diffraction(XRD),glow discharge mass spectrometer(GDS),etc.The results indicate that fullerenol is distributed amorphously and unevenly in the composite coating.These conclusions,along with properties testing results of the resultant composite,show that fullerenol can greatly improve the hardness,corrosion resistance,and self-lubricity of tin coating.

fullerenol;Sn;alloy;property

TQ 153

A

1000-4742(2011)05-0017-04

2010-11-04