复合胶凝材料的抗硫酸性能与腐蚀动力学分析

赵 明, 张 雄, 张永娟,林茂松

(同济大学 先进土木工程材料教育部重点实验室, 上海201804)

随着混凝土结构的广泛应用, 其使用环境日益多样化,在服役过程中难免受到各种外部环境的作用,产生腐蚀、损伤等病害.水泥混凝土是一种碱性材料, 其pH 值一般大于12,很容易遭受酸性介质的侵蚀.常见的酸性环境有酸雨、酸性地下水或酸性土壤、酸性工业污水和污水管中的生物酸等[1-4].在酸性环境中, CH 和C-S-H 容易与酸发生中和反应和脱钙反应[5-6].当酸性较强时(pH <2), 含铁和铝的水化凝胶会失去Fe3+,Al3+, 劣化为密度400 kg ·m-3、孔隙率达80 %的疏松腐蚀层,失去胶结能力[7] .研究表明[7-9],水泥石的酸腐蚀速度不仅与胶凝材料类型和水灰比有关, 还与酸的类型和浓度有关.V .Pavlík 等[5]认为,硅灰可以改善腐蚀层的抗酸渗透性,从而间接提高水泥石和砂浆的抗酸性能.此外, 集料对砂浆、混凝土的抗酸性能亦具有一定影响[5-6] .在混凝土耐酸设计中,通常选用耐酸性较好的硅质集料,并进行胶凝材料体系优化,以提高混凝土自身的抗酸性能.

矿粉、硅灰等矿物掺合料在提高混凝土抗渗、抗氯离子渗透和抗硫酸盐腐蚀等方面效果显著, 但这类复合胶凝材料的抗酸性能尚有待深入研究和探讨.

本文通过酸腐蚀试验,研究掺加矿粉、硅灰的复合胶凝材料的抗酸性能,并根据不同浸泡时间的腐蚀深度建立动力学方程,为混凝土结构设计、维修、防护等提供参考.

1 试验内容与方法

1 .1 原材料

水泥:中国水泥厂生产的海螺牌P · Ⅱ52 .5 水泥,满足《通用硅酸盐水泥》(GB 175 —2007)各项性能指标的要求.

矿渣微粉:简称矿粉, 上海宝田公司生产的S95级矿粉, 密度为 2 .9 g · cm-3,比表面积为420 m2·kg-1,活性指数(28 d)为101 %.

硅灰:SiO2质量分数为91 %,比表面积为1 .8 ×104m2·kg-1,活性指数(28d)为121 %,挪威埃肯公司出品.

硫酸:质量分数为98 %,密度为1 .84 g ·cm-3,上海硫酸厂生产.

1.2 试验配合比

研究表明, 采用矿粉等质量取代20 %~30 %的水泥可提高砂浆的抗酸腐蚀性能[2].此外, 硅灰的掺入对水泥净浆试件的抗酸腐蚀性能亦具有改善作用[5] .据此, 本试验设计了2 组复合胶凝材料体系进行研究:矿粉单掺体系A 和硅灰-矿粉双掺体系B ,质量配比见表1,水胶质量比均为0 .25 .

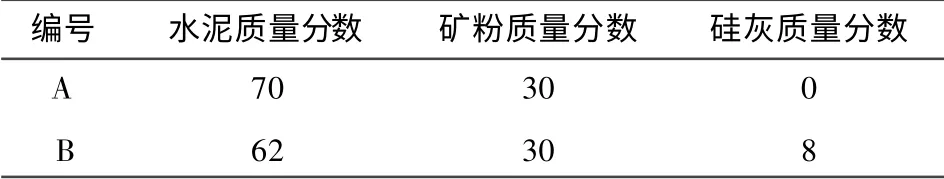

表1 复合胶凝材料配合比Tab.1 Proportions of different mixtures %

1.3 试验方法设计

1.3.1 试件成型与养护

目前,国内外尚无测试水泥基材抗酸腐蚀性能的标准试验方法[4].本研究根据规范ASTMC 267给出的测试砂浆、聚合物混凝土等抗化学腐蚀试验的指导条文和国内外的相关研究[2,4-5]结合酸腐蚀净浆试件的具体情况制定适宜的试验方法.

制备尺寸为40 mm ×40 mm ×160 mm 的净浆试件,成型后放入20 ±2 ℃、相对湿度不小于90 %的湿气养护箱养护,24 h 后拆模并转移到20 ±2 ℃、相对湿度不小于90 %的标准养护室内养护至7 d ,然后进行浸泡腐蚀试验, 并测试相应龄期的各项指标.

1.3.2 浸泡腐蚀试验

我国酸雨主要来源是SO2和NOx,SO42-数量占阴离子的70 %~90 %, 属于硫酸型酸雨[10].污水管中的微生物酸腐蚀亦以硫酸腐蚀为主[11-12].因此,笔者选用硫酸溶液进行研究.采用全浸泡法, 每组试件浸泡在水槽中.按每个净浆试件以2 L 溶液进行浸泡,酸溶液初始H+浓度为0 .01 mol ·L-1,pH 值为2 .浸泡液高出试件顶面2 cm 以上, 各试件间隔不小于5 cm,并通过木条垫高试件,使试件底面与水槽底部的间距不小于2 cm, 以保证各试件充分浸泡.碱性水泥水化产物与酸反应消耗H+, 因此每24 h 通过滴定测量溶液的剩余H+浓度,然后再用浓硫酸补充酸溶液至H+达到初始浓度0 .01 mol ·L-1.试验过程中的腐蚀溶液pH 值可控制在1 .9~2 .4 范围.每7 d 更换一次溶液,并测量特定腐蚀龄期的酸消耗量、质量损失和腐蚀深度等指标.

1 .3.3 腐蚀深度测量与计算

目前,国内外学者多用强度损失表征砂浆和混凝土的抗酸性能.但是,强度测量离散性较大, 特别是腐蚀程度较小时,难以通过强度变化来显著地表示试件抗酸性能的优劣,且不宜进行腐蚀动力学分析.因此,本文以腐蚀深度为主要指标,评价复合胶凝材料硬化水泥石的抗酸性能,并对其腐蚀动力学进行分析.

水泥试件短期腐蚀深度较小, 一般28 d 不超过0 .3 mm ,难以采用酚酞标识测量,且目前尚无标准的酸腐蚀深度测量方法可供参考.本研究用钢毛刷(或砂纸、锉刀)刮去试件侧面疏松的腐蚀层,通过游标卡尺(精度0 .02 mm)测量试件刮去腐蚀层后的厚度,并与试件初始厚度进行比较,通过计算确定其腐蚀深度d,mm ,如图1 所示.图中,d0为初始厚度,mm;d′为腐蚀后厚度,mm.

图1 净浆试件酸腐蚀深度示意图Fig.1 Corrosion depth of cement specimens

腐蚀深度按式(1)计算,精确至0 .01 mm 。

测量前用标记笔画线标识,以保证前后测点一致.每个试件等间距测量5 点,剔除最大值和最小值后取平均作为该试件的腐蚀深度值,3 个试件的腐蚀深度平均值作为该组试件的腐蚀深度代表值.

1 .3.4 其他指标测试

质量损失:取出浸泡的试件放入50 ℃的干燥箱中干燥10 min,采用精度为0 .01 g 的电子秤称质量,以试件腐蚀前后的质量差计算.

酸消耗量:根据腐蚀溶液的酸碱滴定结果和硫酸补充量确定该组试件每周的酸消耗量,并根据浸泡试件数量计算单个试件的酸消耗量平均值.

2 结果分析与讨论

2.1 水泥石抗酸性能分析

2.1.1 腐蚀形态

试验中可以观察到, 酸性溶液浸泡的净浆试件被酸腐蚀后表层呈疏松状、略显白色、易剥落.用钢毛刷刮去腐蚀层后发现试件内部较坚硬.在抗折试件断面滴质量分数为1 %的酚酞酒精溶液呈红色,表明试件内部仍具有较高的碱性.

某基础工程采用矿粉等质量取代30 %的水泥,配制强度等级为C35 的混凝土, 在pH 为2 .3~2 .4的酸性环境中服役13~14 年,腐蚀后的外观特征如图2 所示.

图2 混凝土受酸腐蚀后的外观形态Fig.2 Degradation of concrete after acid attack

混凝土外表面的水泥凝胶被酸溶蚀, 剩下粗骨料和较深处的细骨料残留在原处.去除溶蚀部分后用酚酞指示剂测定其中性化深度仅2 mm.可见, 酸性介质对混凝土的腐蚀主要是使水泥石由表及里发生溶蚀性破坏, 其内部仍具有较高的碱性和强度.

2 .1.2 质量损失和酸消耗量

在酸性环境中, 水化产物会发生溶解性侵蚀,表现为试件质量减小.各体系净浆试件浸泡腐蚀前经50 ℃干燥10 min 后的质量约为550 g,浸泡腐蚀28 d的累计质量损失为2 .5~4 .0 g,质量损失率在0 .4 %~0 .8 %范围.

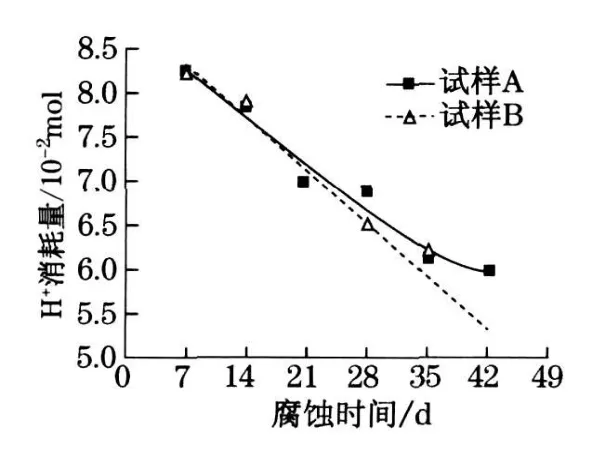

酸溶液腐蚀水泥石的过程中, H+不断消耗.单个净浆试件各周的酸消耗量如图3 所示.可以看出,酸消耗量随浸泡时间增加而减小.对于单个试件,第1 周的H+累积消耗量为0 .080~0 .085 mol,第6 周的H+消耗量仅为0 .050~0 .060 mol, 降低幅度为25 %~40 %,说明酸对水泥石的腐蚀速度逐渐减慢.

图3 单个试件酸消耗量Fig .3 Acid consumption of each specimen

2 .1.3 腐蚀深度

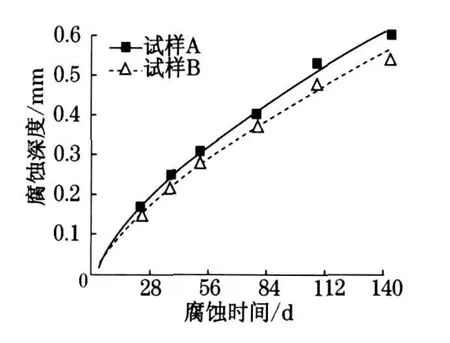

试件浸泡腐蚀后的腐蚀深度如图4 所示.可以看出, B 组试件的腐蚀深度较小,标准养护7 d 后浸泡腐蚀140 d 的腐蚀深度为0 .53 mm,比A 组试件(0 .59 mm)低10 %,表明硅灰-矿粉双掺体系的抗酸性能较好.

图4 净浆试件浸泡腐蚀深度Fig .4 Corrosion depth of immersed specimens

双掺体系良好的抗酸性能是两方面作用的结果:一方面,硅灰和矿粉复掺可以提高胶凝材料的最大堆积密度,并与水泥水化产物Ca(OH)2等反应生成水化硅酸钙凝胶体, 改善水泥石的界面结构和粘结力, 提高抗渗性能, 从而改善其抗酸腐蚀性能[6,13];另一方面,含硅灰的复合胶凝材料硬化水泥石受酸腐蚀后易形成含有SiO2·mH2O 凝胶的腐蚀层(m为H2O 和SiO2的分子个数比),该凝胶层对酸的进一步扩散和腐蚀具有抑制作用[14].

2.2 腐蚀动力学分析

通过复合胶凝材料硬化水泥石的酸腐蚀试验,对其腐蚀深度与腐蚀时间进行拟合,关系式见表2 ,拟合曲线见图4 .可以看出, 拟合曲线方程与试验结果具有较好的相关性.据此,归纳出试验条件下酸腐蚀深度d与腐蚀时间t的关系式

式中:K,n为试验拟合指数,取决于胶凝材料组成、试验条件等;t为腐蚀时间, d .

将式(2)对时间t求导,即可得出以腐蚀深度为指标的腐蚀速度vd方程

根据试验拟合的指数n约为0 .7 ,可以看出, 腐蚀速度vd是腐蚀时间t的递减函数, 与酸消耗速度降低的现象一致.

表2 腐蚀动力学方程(硫酸溶液, pH=2)Tab.2 Corrosion kinetics equation (sulfuric acid solution, pH=2)

可见,在pH 为2 的硫酸溶液中,复合胶凝材料硬化水泥石的酸腐蚀深度与时间具有d=K tn关系.通过对该方程求导可得到各水泥石不同腐蚀龄期的腐蚀速度vd(见表2).从vd的数学表达式可以看出,腐蚀速度随腐蚀时间递减.王铠等[15]对某酸性江水腐蚀的混凝土平台进行调查研究,亦表明混凝土初期腐蚀速度较快,后期腐蚀逐渐减慢.这可能与两方面因素有关,一是水泥水化程度随龄期提高浆体逐渐密实且日趋稳定, 其抗腐蚀性能相应提高;二是外部腐蚀层的保护作用在一定程度上减缓了腐蚀介质的渗透和腐蚀.

综上所述, 酸性介质通过溶蚀破坏水泥凝胶体,使水泥基材料性能劣化.溶蚀形成的腐蚀层疏松易剥落,失去了胶结和承载的能力.但是, 腐蚀层可避免内部水泥石与酸直接接触, 具有减缓腐蚀的作用.2 种复合胶凝材料在pH =2 硫酸溶液中的腐蚀深度与腐蚀时间的关系式为d=K tn,腐蚀速度vd=Kntn-1,是腐蚀时间的递减函数, 即腐蚀速度随腐蚀时间的增加而减小.

在混凝土耐酸结构设计中,应注意酸腐蚀与碳化不同,前者不仅会减小钢筋混凝土的保护层厚度,还会减小结构的有效承载面积.因此,应在混凝土受腐蚀一侧增加适量的富余尺寸或采取必要的防护措施,以保证混凝土结构的承载安全和使用寿命.

3 结论

(1)酸性介质对水泥混凝土的腐蚀主要是使水泥石由表及里发生溶蚀性破坏, 使其表层凝胶体疏松剥落,而其内部仍具有较高的碱性和强度.

(2)复合胶凝材料硬化水泥石的酸腐蚀深度与腐蚀时间的关系式为d=K tn;腐蚀速度vd=Kntn-1,是腐蚀时间的递减函数, 即腐蚀速度随腐蚀时间的增加而减小.

(3)耐酸混凝土结构设计需充分考虑保护层厚度和有效承载面积,应按服役期预留一定的富余尺寸,或采取适当的防护措施.

[1] Mindess Sidney,Young J Francis, Darwin David.Concrete[M] .2nd ed.[S .l.] Pearson Education, 2003.

[2] 马保国, 肖君, 汪海贵, 等.矿渣微细粉对水泥基材料抗酸雨侵蚀特性研究[J] .混凝土, 2009(1):23.MA Baoguo,XIAO Jun, WANG H aigui,et al.Anti-acid rain erosion performance of cement materials of slag micro-fine pow ders[J] .Concrete,2009(1):23.

[3] 张倩, 赵洁, 成华.酸雨对水泥砼强度影响的模拟及其腐蚀的化学机理分析[J] .重庆交通学院学报, 2005, 24(3):49.ZHANG Qian, ZH AO Jie,CH ENG H ua.Simulation of influences of the acid rain on the concrete pavement and analy sis of the chemical corrosion mechanism[J] .Journal of Chongqing Jiaotong U niversity,2005, 24(3):49.

[4] Bassuoni MT,Nehdi ML .Resistance of self-consolidating concrete to sulfuric acid attack with consecutive pH reduction[J] .Cement and Concrete Research, 2007, 37:1070.

[5] Pavlík V,Uncí k S.The rate of corrosion of hardened cement pastes and mor tars with additive of silica fume in acids[J] .Cement and Concrete Research, 1997, 27 (11):1731.

[6] Beddoe Robin E,Dorner H orst W .Modelling acid attack on concrete:Part I .T he essential mechanism s[J] .Cement and Concrete Research, 2005, 35:2333.

[7] Pavl'k V .Corrosion of hardened cement paste by acetic and nitric acids Part Ⅲ:Influence of w ater/ cement ratio [J] .Cement and Concrete Research, 1996, 26 (3):475.

[8] Pavl'k V .Corrosion of hardened cement paste by acetic and nitric acids Part Ⅰ:Calculation of corrosion depth [J] .Cement and Concrete Research, 1994, 24 (3):551.

[9] Pav'k V .Corrosion of hardened cement paste by acetic and nitric acids Part Ⅱ:Formation and chemical composition of the corrosion products layer [J] .Cement and Concrete Research, 1994, 24(8):1495.

[10] XIE Shaodong,QI Li, ZHOU Ding .Investigation of the effects of acid rain on the deterioration of cement concrete using accelerated tests established in laboratory [J] .Atmospheric Environment,2004, 38:4457.

[11] LI Gengying,XIONG Guangjing,LU Yunhai, et al.The physical and chemical effects of long-term sulfuric acid ex posure on hybrid modified cement m ortar[J] .Cement and Concrete Composites, 2009, 31:325.

[12] De Belie N,Monteny J, Beeldens A, et al.Experimental research and modeling of the effect of chemical and biogenic sulfuric acid on different types of commercially produced concrete sewer pipes[J] .C ement and Concrete Research ,2004, 34(12):2223.

[13] Durning T,Hicks M.U sing microsilica to increase concrete's resistance to aggressive chemicals[J] .Concrete International ,1991, 13(3):42.

[14] Shi Caijun, Stegemann J A .Acid corrosion resistance of different cementing materials [J] .Cement and Concrete Research, 2000, 30:803.

[15] 王铠, 谢光明.土与污染土对混凝土基础酸腐蚀的预测与维修[J] .勘察科学技术, 2009(4):14.WANG Kai, XIE Guangming .Prediction and maintenance on acidic corrosion of soil and polluted soil to concrete foundation[J] .Site Investigation Science and Technology,2009(4):14.