32Cr3Mo1V表面激光合金化层热疲劳性能的研究

李福海,佟 鑫,刘 敏,陈兴驰,代明江,马文有

广东省工业技术研究院(广州有色金属研究院)新材料研究所,广东广州 510650

32Cr3Mo1V表面激光合金化层热疲劳性能的研究

李福海,佟 鑫,刘 敏,陈兴驰,代明江,马文有

广东省工业技术研究院(广州有色金属研究院)新材料研究所,广东广州 510650

采用万瓦横流CO2激光器在32Cr3Mo1V基体表面合金化Cr粉及Co基粉,获得富含Cr和Co的合金层,并对合金层的成分、组织、硬度及热疲劳性能进行了分析.结果表明:合金层与基体形成完全的冶金结合,组织致密、晶粒细小、无裂纹及孔隙夹杂等缺陷,添加的合金元素Cr与基体形成了富含18.7%Cr的Fe-Cr固溶体,Co合金与基体形成了富含合金元素超过63%的 Fe-Cr固溶体和不锈钢相;Co和Cr激光合金化层均能延缓、阻滞疲劳裂纹的产生,并且能降低裂纹扩展的速度,裂纹密度从基体的28.9%分别降为合金化Cr层的12.4%和Co层的9.4%.虽然激光Co层本身具有更小的热疲劳裂纹倾向,但在激光合金化层附近的基体上会发生疲劳裂纹严重聚集,这将大幅度降低整体结构的抗热疲劳性能;热疲劳的机理为氧化-应力开裂,即热疲劳过程中所形成的高硬度脆性氧化物在热应力的作用下断裂.

激光表面合金化;Cr粉;Co基合金粉;32Cr3Mo1V;铸轧辊辊套

双辊式铸轧工艺能将熔融金属连续加工成不同宽度、厚度的板带坯,其在铝加工行业中得到了广泛地应用[1-4].在铝板铸轧生产中,铸轧辊套是主要的消耗品.辊套在服役过程中承受着弯曲应力、扭转应力、表面摩擦应力以及周期作用的热冲击应力,从而导致以热疲劳开裂为主的失效[5].当辊套表面出现龟裂时,一方面降低了辊套的使用寿命,另一方面降低了铸轧铝板带的质量、铝箔的成品质量及生产的连续性.所以,辊套是铸轧辊的“心脏”.

目前,使用效果较好的辊套材料为32Cr3Mo1V合金,其具有较好的抗热疲劳性能[6].为了提高辊套的使用寿命,马连清[7]提出采用等离子堆焊技术处理辊套表面,为辊套表面的处理开辟了新的途径.但由于等离子堆焊技术工艺复杂,因此无法进行大规模使用.激光表面技术能在不改变构件主体结构的基础上赋予表面优异的特性,同时激光工艺具有热影响区窄、工件变形小、结合力强、效率高及无污染等优点,并且通过激光强化能形成耐磨、耐蚀及耐热的合金化层,尤其在提高构件抗热疲劳性能方面取得到了满意的效果[8-10].

本研究以32Cr3Mo1V合金为基体,采用激光熔融技术制备Cr及Co合金化层,在不改变铸轧辊套的整体结构和特性的前提下,仅通过改变表面的成分和组织,以提高辊套的抗热疲劳性能,为提高铸轧辊套的寿命提出了一种新途径.

1 试验部分

试验试样选用以32Cr3Mo1V为基材的废旧辊套,尺寸为100 mm×35 mm×10 mm,其成分列于表1.试验所用的粉末为纯Cr粉和Co基合金粉,Co基合金粉的组成成分列于表2,其中Cr粉粒度小于48μm,Co基合金粉粒度为50~120μm.

表1 32Cr3Mo1V合金的组成成分Table 1 Chemical contents of 32Cr3Mo1V alloy

表2 Co基合金粉的组成成分Table 2 Chemical contents of Co alloy pow der

首先将试样打磨抛光后用丙酮擦拭干净,然后将粉末加入酒精和胶片混合的混合液中,粉末与混合液的体积比为1∶5,用喷枪将粉末均匀地喷在试样的表面上,喷层的厚度为0.10~0.15 mm,待试样在空气中自然干燥后,即进行激光表面合金化处理.激光设备为10 kW的横流CO2激光处理设备,其激光功率为4~6 kW、离焦量为+15 mm、扫描速度为1500~2000 mm/min、激光束宽度为3 mm及扫描间隔为3 mm,处理过程中采用A r气保护,以防止合金元素氧化损失.

用线切割法沿横向切割试样,观察合金化区域截面的显微组织、相组成及成分.用JL SM 5910型扫描电子显微镜(SEM)分析涂层显微组织;用Rigaku D/max 2550型全自动 X射线衍射仪(XRD)进行物相分析;用JCXA-733 EPMA-1600型电子探针(EPMA)分析微区成分;用M H-5D型显微硬度计测定涂层的显微硬度,其中载荷为300 g,加载时间为15 s,硬度值为测量5次的平均值.

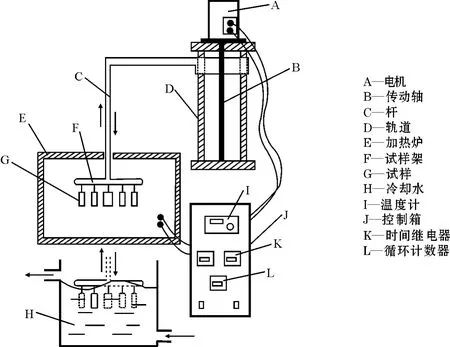

图1 自动热循环试验机结构示意图Fig.1 Schematic diagram of the structure of the automatic thermal cycling tester

热疲劳试验在自制的自动热疲劳试验机上进行,图1为热疲劳试验机的结构示意图.其工作原理是电机带动样品在加热炉和冷却水容器之间往复运动,通过改变计时器的设置来改变加热和冷却的时间,加热炉的温度可通过温度计来设定,温度稳定在900±50℃、试样在炉内的保温时间为90 s,冷却水采用循环自来水以保证温度的恒定,水中冷却时间为4 s.经800次热循环后取出试样,检查试样表面的裂纹情况;热疲劳次数达到5000次时对试样表面进行整体抛光,观察表面裂纹;热疲劳总次数为10000次以上才能真实体现出铸轧辊套的实际热疲劳状况,待热疲劳完全结束后,在试样中心区域截取10 mm×10 mm×10 mm的观察试样,经抛光后对观察试样表面和截面的热疲劳裂纹所占的面积进行测量,结果作为评判试样热疲劳性能好坏的标准.

2 结果与讨论

2.1 熔敷层基本特征与相组成

图2为激光表面合金化Cr层和Co层的横截面组织形貌及硬度曲线.从图2(a1)和图2(b1)可见,Cr层和Co层的激光合金化层均由激光合金化区域(LAZ)、热影响区(HAZ)和基体组成,二者激光合金化区域的组织细小均匀,无裂纹、孔洞等缺陷,与基体为冶金结合,表明耐腐蚀性能强;Cr层激光合金化区域的硬度达到700 Hv(图2(a2)),而Co层激光合金化区域的硬度为310 Hv(图2(b2)),但二者的热影响区和基体的硬度具有相同的变化趋势.

图2 激光合金化Cr层和Co层的截面形貌及硬度梯度曲线(a1)Cr层截面形貌;(a2)Cr层硬度梯度;(b1)Co层截面形貌;(b2)Co层硬度梯度Fig.2 Cross section of laser alloying Cr and Co layers and their hardness gradient curves(a1)cross section of laser alloyed Cr layer;(a2)hardness gradient curve of Cr layer;(b1)cross section of laser alloyed Co layer;(b2)hardness gradient curve of Co layer

图3 激光合金化层X射线衍射图谱(a)Cr层;(b)Co层Fig.3 X-ray diffraction patterns of laser alloying zone(a)Cr layer;(b)Co layer

分别对激光合金化Cr层和激光合金化Co层进行XRD扫描,以进一步确定LAZ区域的相组成(图3).从图3可见,激光合金化Cr层的相组成为均匀的单一的α(Fe-Cr)固溶体,而激光合金化 Co层的相组成为α(Fe-Cr)固溶体和一种不锈钢.

对合金化层进行能谱扫描,其结果如图4所示.从图4(a2)可以看出,在Cr层的合金化区域中Cr元素在整个深度内分布非常均匀,并没有呈现出与深度相关的含量变化.这说明,在激光合金化区域中合金元素在熔池中经过了充分的搅拌,从而使其分布非常均匀.经过计算,合金化层中Cr元素质量分数达到18.7%.从图4(b2)可见,由于搅拌作用,在Co层的合金化区域中的合金元素分布均匀.通过计算,各元素含量分别为 w(Fe)=36.1%,w(Co)=31.7%,w(Cr)=22.4%及 w(Mo)=9.8%,其中合金元素总含量超过63%.由于Co,Cr和Mo合金元素能防止铝腐蚀,以及对合金的高温强度的提高有很大的好处.因此,合金元素含量在一定程度上影响合金的热疲劳性能.

图4 激光合金化层中各合金元素的分布(a1)合金化Cr层;(a2)合金化Cr层元素分布;(b1)合金化Co层;(b2)合金化Co层元素分布Fig.4 Elements distribution of laser alloying layers(a1)Cr layer;(a2)Fe and Co elements distribution;(b1)Co layer;(b2)Fe,Co,Cr and Mo elements distribution

2.2 热疲劳性能

通过评估裂纹在表面所占的比例和截面的扩展深度,其结果可作为评判热疲劳性能的依据.图5为基体与合金化Cr和Co层经热循环后表面及截面的裂纹形貌.从图5(a1)可以看出,基体表面出现了大量裂纹,裂纹沿纵向和横向扩展,彼此交叉和穿透,形成网状分布,在某些区域中还出现了裂纹的大量聚集,形成了明显的缺陷.经过计算,裂纹所占面积的比列为28.9%,裂纹在沿表面扩展的同时,也在向纵深方向扩展,裂纹的最大深度为200μm(图5(a2));从图5(b1)可以看出,激光合金化Cr层的表面出现了一些裂纹,裂纹主要呈现孤立状态,仅有少量的裂纹交叉.经计算,裂纹所占面积的比例为12.4%,裂纹深度小于100μm(图5(b2).从图5(c1)可以看出,激光合金化Co层的裂纹与Cr层的表面和截面裂纹情况类似,但其表面裂纹所占面积的比例为9.4%,裂纹最深深度小于100μm(图5(c2).

图5 经10000次热循环后表面与截面疲劳裂纹的形貌(a1)基体裂纹形貌;(a2)基体截面形貌;(b1)Cr合金化层裂纹形貌;(b2)Cr合金化层截面形貌;(c1)Co合金化层裂纹形貌;(c2)Co合金化层截面形貌Fig.5 Surface and section of the fatigued cracks after 10000 times thermal circles(a1)surface of the cracks of substrate;(a2)cross section of the cracks of the substrate;(b1)surface of the cracks of Cr layer;(b2)cross section of the cracks of Cr layer;(c1)surface of the cracksof Co layer;(c2)cross section of the cracks of Co layer

虽然激光Co层的表面裂纹比激光Cr层的少,但在激光合金化层与基体的搭接区域内发现了大量的裂纹,此处裂纹的密度达到45.9%(图6).从图6可以看出,大量来自基体和合金化层的裂纹在搭界区域或被阻止或发生偏转,仅有少量的裂纹形成贯穿的裂纹.所以,激光合金层具有强烈的阻止裂纹扩展的作用.在激光Cr层的搭接区域,裂纹被强烈阻止(图6(a));而在激光Co层的搭接区域,裂纹主要发生偏转,沿基体继续扩展,最终在较小的区域中形成了高密度的裂纹区域(图6(b)).由于存在高密度的裂纹区域,这将大幅度降低试样的热疲劳性能.

图6 搭接区域热疲劳表面裂纹(a)Cr层;(b)Co层Fig.6 Surface thermal fatigue cracks of the connected area of layers(a)Cr layer;(b)Co layer

2.3 热疲劳机理分析

图7为裂纹区域局部放大所获的的电镜照片.从图7(a)中可以看出,在基体上的黑色区域(a1区域)内出现了大量孔洞,导致基体出现不连续;对a1和a2区域进行局部成分分析(表3)发现,a1区域的氧含量达到6.16%,说明该区域生成了大量的氧化物;对a1和a2区域的显微硬度(表4)测试发现,a1区域的硬度比a2区域的硬度增加了333Hv,最大达到859Hv.从图7(b)中可以看出,激光Cr层黑色带状区域(b1区域)出现了微裂纹,并沿黑带扩展形成尺寸较大的裂纹;成分分析结果表明,b1区域的氧含量达到6.69%(表3),其硬度比未氧化区域(b2区域)增加了443Hv,最大达到992Hv(表4).从图7(c)中可以看出,激光Co层黑色带状区域(c1区域)出现了一些微孔和小裂纹,其氧含量增加到了7.63%(表3),其硬度也比c2区域的增加了242Hv(表4).

图7 热疲劳表面裂纹微观形貌(a)基体;(b)Cr层;(c)Co层Fig.7 M icro-structure of the surface thermal fatigue cracks of layers(a)substrate;(b)Cr layer;(c)Co layer

表3 热疲劳裂纹成分Table 3 Chemical contents of the thermal fatigue cracks

表4 热疲劳裂纹显微硬度Table 4 Micro-hardness of the thermal fatigue cracks

以上结果分析表明,热疲劳试验导致32Cr3Mo1V基体发生严重的氧化,从而生成脆而硬的氧化物,氧化物主要沿晶界分布,在循环热应力的作用下造成裂纹,形成了新的氧化途径,在氧化及应力两个因素交替作用下,导致裂纹继续扩展.由于激光Cr层可以形成高Cr的Fe-Cr固溶体,Cr元素优先与侵入的O结合,生成致密的Cr2O3,Cr层在一定程度上减缓了后续的氧化及减少了热应力导致的体积变化.因此,起到一定的阻止裂纹继续扩展的作用.激光Co层中虽然也含有 Fe-Cr固溶体,但其含量不高,而主要是Fe-Co基合金,Fe-Co基合金在一定温度下也能起到防止氧化的作用,由于氧的扩散速度低,Fe-Co基合金被氧化后硬度增加缓慢,这也在一定程度上降低了热应力导致的开裂,所以Co层也起到了延缓和阻止裂纹扩展的作用.

3 结 论

(1)32Cr3M o1V基体热疲劳后出现了明显的疲劳裂纹,表面裂纹面积达到28.9%;激光Cr合金层表面裂纹面积为12.4%,裂纹数量较基体明显降低;激光Co合金层表面裂纹面积为9.4%,裂纹的数量、宽度及深度明显低于基体.

(2)Cr和Co激光合金层均能起到阻止裂纹扩展的作用,二者都能大幅度地增加32Cr3Mo1V材料的抗热疲劳性能.在激光Cr层与基体的搭接区域内,裂纹被强烈阻止并发生偏转,只在较小的区域中形成了高密度的裂纹区域;而在Co层的搭接区域内,有明显的裂纹聚集区,裂纹密度达到45.9%,这将不利于热疲劳性能的提高.

[1]马锡良.铝带坯连续铸轧生产[M].长沙:中南工业大学出版社,1992.

[2]孙斌煜.板带铸轧理论与技术[M].北京:冶金工业出版社,2002.

[3]肖亚庆.铝加工技术实用手册[M].北京:冶金工业出版社,2005.

[4]HAGA T,SUZUKIS.A High speed tw in roll caster fo r aluminum alloy strip[J].Journalof M aterials Processing Technology,2001,113:291-295.

[5]李春治.铸轧辊套材料及热处理[J].铸锻热,1995,35(3):39-41.

[6]许志强,张沛,杜凤山.铸轧辊表面裂纹的萌生及扩展机理[J].中国有色金属学报,2008,18(3):441-445.

[7]马连清.铸轧辊套表面等离子喷焊技术[J].铝加工技术,1992(1):43-48.

[8]LEJEA IL Y,KASAHARA N.Thermal fatigue evaluation of cylinder and plates subjected to fluid temperature fluctuations[J].International Journal of Fatigue,2005,27:768-772.

[9]MALM S,NORSTROM L A.Material related model for thermal fatigue app lied to tool steels in hot-wo rk app lications[J].Metal Science,1979(9):544-550.

[10]ZHANG Z H,REN L Q,ZHOU H,et al.Biomimetic coup ling effect of non-smoothmechanical p roperty and microstructural features on thermal fatigue behaviour of medium carbon steel[J].Chinese Science Bulletin,2009,54:584-591.

Thermal fatigue resistance of laser surface alloying layers on the surface of 32Cr3M o1V substrate

L IFuhai,TONG Xin,L IU M in,CHEN Xingchi,DA IM ingjiang,MA Wenyou

Department of New M aterials,Guangdong General Research Institute of Industrial Technology(Guangzhou Research Institute of N on-ferrous M etals),Guangzhou 510650,China

The pure chromium(Cr)pow der and cobalt(Co)base alloy pow der were app lied on the surface of 32Cr3Mo1V substrate by a ten-thousand-watt CO2laser to fo rm the layers abundant in elements of Cr and Co,and p roperties of the layers including microstructure,elements distribution,micro-hardness and anti-thermal fatigue w ere studies.The result show ed that the alloyed layers had full metallurgical bond w ith the substrate,boasting of advanced p roperties such as denser structure,smaller grain and f ree of crack,po rosity,and slag inclusion;the laser alloyed Cr layer consisted of Fe-Cr solid solution in w hich Cr element accounted for 18.7%in w t.,w hile the laser alloyed Co alloy layer consisted of Fe-Cr solid solution w ith over 63%of alloyed elements,and stainless steel phase;both of the layers p resented significant increase of thermal fatigue resistance and the area of cracks after thermal fatigue test reduced from 28.9%(in the substrate)to 12.4%(in Cr-alloying layer)and 9.4%(in Co-alloying layer),respectively,therefore,they could p revent and block the generation of cracks and reduce the expanding rate of cracks.A lthough the Co-alloying layer had a less crack sensibility than the Cr-alloying layer,there existed a special area w ith massed crack about 48.9%in the substrate near the laser alloyed zone,w hich would cause a sharp decrease in the overall thermal fatigue resistance.The mechanism of the thermal fatigue w as oxidation and stress cracking,that is,the brittle oxide fo rmed during thermal fatigue period rup tured under the vast stress of the thermal fatigue.

laser surface alloying;Cr pow der;Co base alloy pow der;32Cr3Mo1V;casting roller shell

TF123.121

A

1673-9981(2011)02-0097-08

2011-04-21

李福海(1973—),男,陕西渭南人,硕士,高级工程师.