低密度聚苯乙烯仿木线材挤出发泡研究

李志杰,李晓强,张际亮

(上海英科实业有限公司,上海201417)

低密度聚苯乙烯仿木线材挤出发泡研究

李志杰,李晓强,张际亮

(上海英科实业有限公司,上海201417)

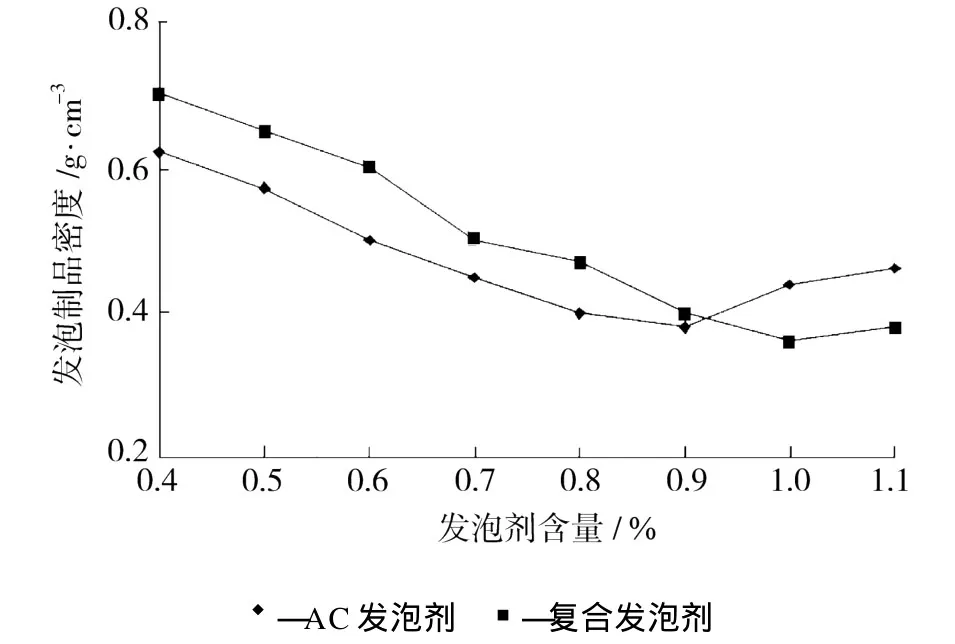

结合聚苯乙烯(PS)化学自由挤出发泡工艺,探讨了合成级新料与再生原料树脂的特性对发泡效果和发泡制品冲击性能的影响;比较了放热型改性AC发泡剂、吸热型改性NaHCO3放热-吸热复合发泡剂对再生料PS发泡制品的密度、泡孔结构、气孔均匀度的影响;探究了不同发泡剂对发泡制品芯层泡孔结构的影响。结果表明,发泡剂含量为1%时,采用AC发泡剂和复合发泡剂的发泡制品的密度分别为0.47 g/cm3和0.39 g/cm3。

低密度聚苯乙烯;挤出发泡;化学发泡剂;仿木线材

0 前言

采用自由发泡工艺制取的 PS硬质低倍率发泡仿木材料因其在外观、性能、二次加工性等方面与天然木材有许多相似之处,素有“合成木材”之美称[1]。近年来在世界建材市场发展迅速,并取得显著经济效益。这类制品近期之所以能在世界范围内迅速发展,主要因其密度低、质量轻而具以下优点 :(1)节省原材料。此类产品密度多在0.40~0.60 g/cm3之间,制品的单位体积价格低,可达到相同质量的原料制成更多的制品的目的;(2)具有足够的力学强度,可用作结构材料。因本类产品发泡倍率在1~3之间,属硬质低倍率发泡制品,此类制品在力学性能方面比高倍率发泡制品更具优势;(3)制品尺寸稳定性好。因发泡之故,制品内残余应力小,尺寸稳定性好,线膨胀系数低,收缩率小;(4)优良的隔音、隔热、绝缘性能,良好的机械加工、二次加工性能等。

聚氯乙烯采用自由发泡工艺生产低倍率发泡制品的研究报道很多,但 PS,特别是采用 EPS泡沫包装再生料制备低倍率发泡制品的研究报道很少见,这和本产业上百亿元的年产值规模不相适应。本文将就发泡剂对PS低发泡仿木材料的影响展开探讨。

1 实验部分

1.1 主要原料

PS树脂,PS-PG33(以下简称 PS-33),镇江奇美化工有限公司;

EPS再生料,PS-101、PS-102,上海英科实业有限公司;

改性偶氮二甲酰胺(AC),工业级,广州江盐化工有限公司;

改性NaHCO3,平均粒径8μm,浙江海虹精细化工有限公司;

吸-放热型互配发泡剂,YK-10,上海英科实业有限公司;

抗氧剂,HH1010,HH168,浙江海虹精细化工有限公司;

泡孔成核剂,SP-200,上海卓越纳米新材料股份有限公司。

1.2 主要设备及仪器

Brabender单螺杆挤出机,PL E-3,德国Brabender公司;

高化式流变仪,XL Y-2,毛细管长径比为20/1,直径1 mm,吉林大学科教仪器厂;

差示扫描量热仪(DSC),SR-I,北京光学仪器厂;

偏光显微镜,XPT-7,江南光学仪器厂;

电子密度计,MH-200P,上海图新电子科技有限公司;

拉力试验机,WDW-20KN,上海华龙测试仪器有限公司;

熔体流动速率仪,XRL-400A,承德市精密试验机有限公司;

电子式悬臂梁冲击试验机,XC-22ZD,承德市精密试验机有限公司。

1.3 样品制备

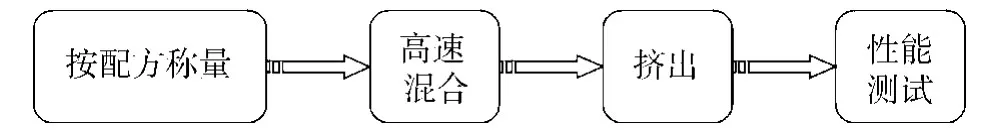

复合物配制工艺如图1所示,所选挤出机及挤出工艺条件如表1所示,原料参数如表2所示。

图1 PS自由挤出低发泡工艺图Fig.1 Process chart of the extrusion foaming of PS

表1 PS自由低发泡工艺挤出机作业参数Tab.1 Operating chart parameters of the extruder for the extrusion foaming of PS

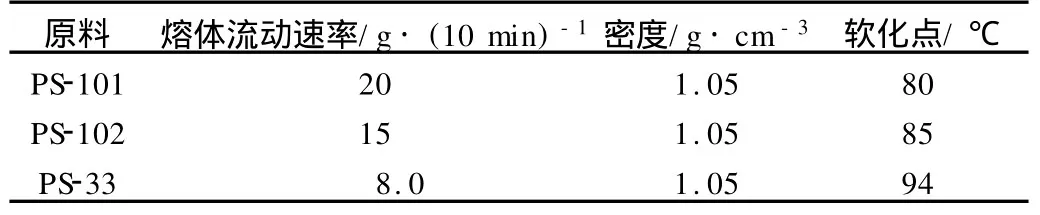

表2 PS原料参数Tab.2 Physical parameters of PS

1.4 性能测试与结构表征

流变性能测试:采用高化式毛细管流变仪,恒温(170±2) ℃,试样重1.5~2.0 g;

DSC测量发泡剂的热分解规律:升温速率10 ℃/min,热量量程4.2×10-2J/s;

观察泡孔结构:采用偏光显微镜观察挤出样品切片并拍照;

拉伸性能测试:挤出样品裁成哑铃形试样,按照GB/T 1040—1979进行测试,拉伸速率1 mm/min。

2 结果与讨论

2.1 发泡剂对发泡制品相对密度的影响

2.1.1 放热型发泡剂AC的影响

由图2可见,3种料性不同的PS所制成的发泡制品的密度均是随发泡剂用量的增加先降低后又反弹。因为随着发泡剂含量的增加,熔体中的发气量也增加,在热点成核的作用下生成细密的气泡核越多,固化定型后制品内部单位体积的泡孔数目也越多,即单位体积制品内空气占的体积越大,导致制品相对密度相应减小,在熔体黏度和气体膨胀达到气液相平衡时,气泡细密均匀,密度达最低点。发泡剂超过一定量后,由于发气量太多,破坏了气液平衡关系,形成串孔,出现大泡,从而造成相对密度有所增加[2]。制品相对密度出现最低点时,PS-101含量为 0.7%(质量分数,下同),PS-102含量为0.9%,PS-33含量为0.9%。

图2 3种树脂发泡制品密度与AC发泡剂用量的关系Fig.2 Relationships between the density of three different resin foaming products and AC blowing agent content

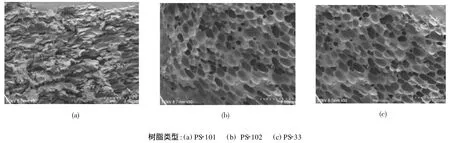

图3 采用AC发泡剂时3种树脂泡孔的SEM照片Fig.3 SEM photos of the cellular structures of three resins with AC foaming agent

表3 同一发泡剂用量时3种树脂密度及制品力学性能Tab.3 Density and mechanical properties of three different products with same blowing agent content

相对密度较低并不意味着泡孔结构合理,不同树脂的泡孔结构形态不尽相同。从图3和表3可以看出,采用AC发泡剂时,在3种制品相对密度较低(约0.4 g/cm3)的情况下,PS-33和 PS-102所生成的气泡较为均匀、细密,PS-101所生成的气泡较大。这主要是树脂PS-33和PS-102的熔体强度大于 PS-101,发泡过程是复杂的化学-物理过程,发泡时要求气体向外膨胀的压力与泡孔壁熔体强度达到动态平衡,若原料的熔体强度及延展性低,气泡壁易破碎,形成并泡、缩孔,尺寸不均。如此说明在保证树脂熔体强度的前提下,发泡剂用量与发泡产品的密度呈非线性反比关系;相同用量的发泡剂,分别用于不同熔体强度的树脂,高熔体强度的树脂产品密度高于低熔体强度树脂产品的密度;泡孔细密,大小均匀的发泡制品,冲击强度高于泡孔大且并孔严重的发泡制品。在泡孔细密度一致时,泡孔壁的厚薄与发泡材料的冲击强度呈正比[3]。发泡聚合物材料韧性提高的原因主要有两方面:一是由于微孔的存在,改变了裂纹的扩展路径,控制银纹的发展并使银纹及时终止而不致发展成破坏性的裂纹,大量银纹产生和发展,要消耗大量的能量;二是微孔和微孔周围的基体树脂发生变形吸收能量。

2.1.2 吸热型发泡剂NaHCO3的影响

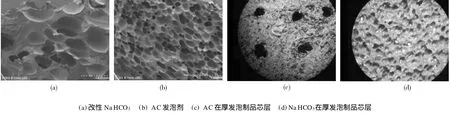

发泡剂用量相同时,采用NaHCO3的发泡制品,密度偏高,如图4所示,这与 NaHCO3的发气量[(115±5)mL/g]小于放热型发泡剂 AC[(210±5)mL/g]有关。NaHCO3属无机物[4],其在树脂中的分散性也远低于有机发泡剂AC,所以发泡制品截面上泡孔大小不一,分布不均[如图5(a)所示];AC发泡剂可均匀分散在树脂中[如图5(b)所示],AC发泡剂受热可生成细密的气泡核越多,固化定型后制品内部单位体积的泡孔数目也越多,即单位体积制品内空气占的体积越大,导致制品相对密度相应减小,但使用AC发泡剂的发泡制品存在着泡孔壁薄,泡孔形状不规整,并泡严重,且芯层泡孔大,对于截面积较大的发泡制品,芯层容易形成大的孔洞,且存在着焦烧的现象[如图5(c)所示]。但使用NaHCO3的发泡制品其单个泡孔结构呈十分规整的圆形,且每个泡孔壁较AC泡孔壁厚[如图5(d)所示]。从发泡制品的截面图可见,NaHCO3发泡制品的芯层发泡区的泡孔较规整细密。这是因为AC发泡剂分解时释放大量的热量致使树脂熔体强度变低,存在严重的并泡和焦烧现象,而NaHCO3属吸热型发泡剂,其分解时由于其吸收熔融树脂的热量,对气泡孔壁有冷却作用,可瞬间强化树脂的熔体强度,故其单个泡孔的孔壁厚且呈十分规整的圆形。由上述可知,吸热型发泡剂对截面较厚发泡制品的芯层发泡区有防焦烧的作用。

图4 发泡剂NaHCO3和AC对发泡制品相对密度的影响Fig.4 Impact of content of NaHCO3and AC blowing agent on the relative density of foaming products

图5 不同发泡剂对厚发泡制品芯层的影响Fig.5 Impact of different blowing agents on the core of thick foaming products

从图6可以看出,用吸热-放热复合发泡剂所制得的发泡制品,密度在0.38 g/cm3以上时,改性AC发泡剂对制品密度的降低效果更佳,但单纯使用放热型AC发泡剂时,发泡制品的密度存在极限,超过密度最低点,制品的密度随发泡剂用量的增加而出现上扬,这是由于大量AC发泡剂分解时释放的热量对树脂熔体黏度产生影响,使气泡膨胀的过程中发生合并(聚集)、破裂和气体逃逸现象,致使发泡制品密度出现反弹。

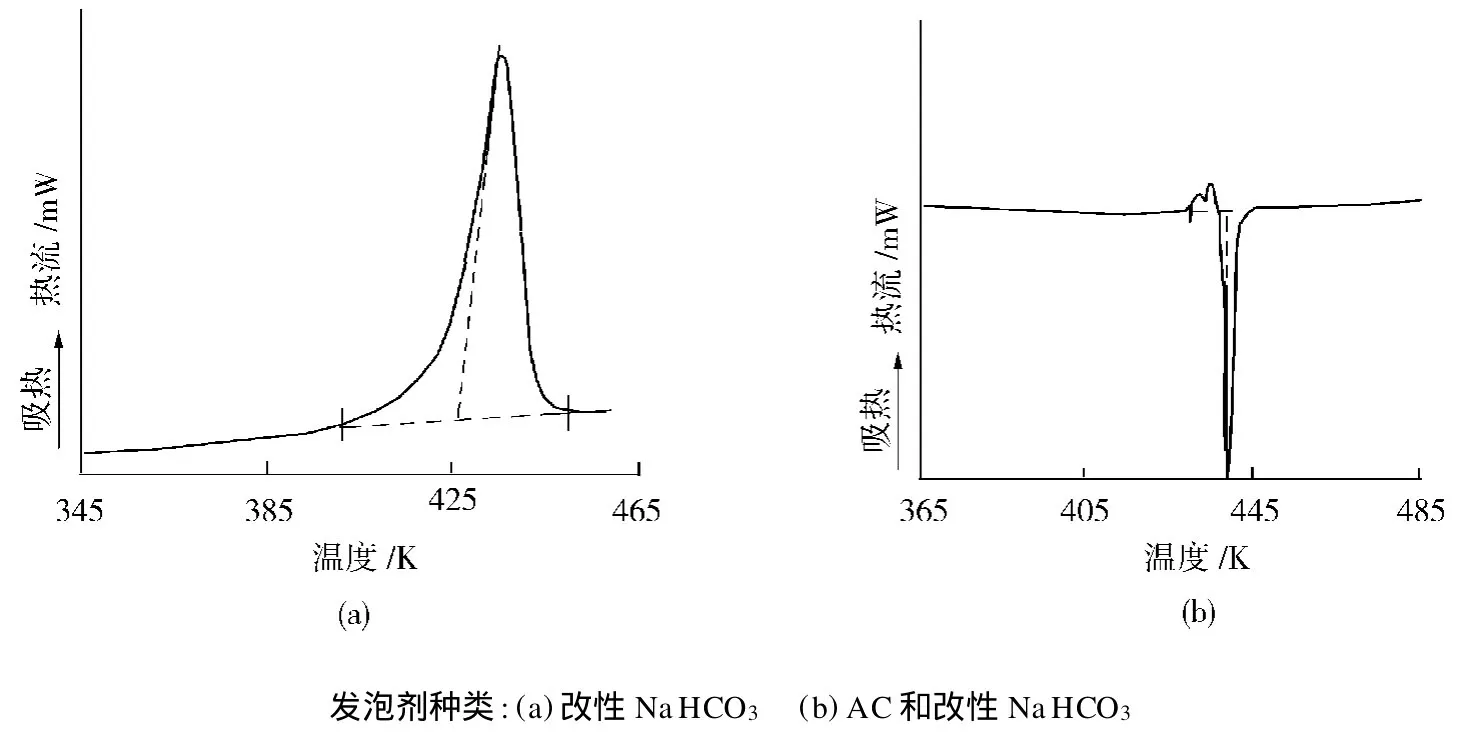

发泡剂在熔体分解过程中有热量效应,其焓值影响熔体的流变性质。例如,放热反应一方面使熔体温度升高、黏度下降、使加工过程中出现不稳定流动;另一方面,熔体温度升高、熔体强度下降,即泡孔内应力减小,泡体容易增长,但熔体强度过低时易造成并泡现象,使发泡过程难于控制;相反,吸热反应使熔体的温度下降,熔体强度增强,泡孔增长速度低,发泡相对困难。选择合适的放热型发泡剂与吸热型发泡剂混合,可以使2种不同类型发泡剂分解时放出的能量与吸收的能量部分抵消,使发泡剂发泡的热效应明显降低,从而有效地降低发泡剂发泡时能量波动对塑料加工工艺造成的不利影响。

图6 放热-吸热复合发泡剂对PS发泡制品相对密度的影响Fig.6 Impact of exothermic-endothermic composite blowing agent on relative density of PS foaming products

图7(b)是AC放热型发泡剂与改性NaHCO3混用样品的 DSC曲线,样品的单位热能值(放热)为354.20 J/g,明显低于图7(a)用改性NaHCO3作为发泡剂的单位热能值(吸热)(773.69 J/g),降低50%以上。发泡剂分解温度为433~445 K,只有12 K,分解速率较大,对塑料加工工艺比较有利。合理配比吸热型发泡剂与放热型发泡剂的用量,可以得到缓释型复合发泡体系。

图7 发泡剂的DSC曲线Fig.7 DSC curves for the blowing agents

3 结论

(1)在自由挤出发泡工艺中,熔体流动速率为15 g/10 min(200℃,5 kg)的再生PS原料可以取代新PS原料,用来生产PS低倍率发泡仿木建材;

(2)改性AC发泡剂生产的低密度PS发泡仿木建材,泡孔更加细密,泡孔壁薄,产品密度小;改性NaHCO3发泡剂生产的低密度PS发泡仿木建材,泡孔分布不均,气泡壁厚,产品密度大;

(3)对截面积大的PS发泡仿木建材,改性AC发泡剂容易造成芯层部分焦烧,采用放热-吸热复合发泡剂可使发泡剂发泡的热效应明显降低,从而有效地降低发泡剂发泡时能量波动对塑料加工工艺造成的不利影响。

[1] 吴其晔,许凌秀,王 新,等.硬质聚氯乙烯低发泡挤出过程研究[J].塑料,1997,(6):36-42.

[2] 王亚明,申长雨,赵文彦.国外塑料化学发泡剂发展动态[J].化学建材,2000,(2):21-22.

[3] 蔡宏国.塑料用化学发泡剂[J].现代塑料加工应用,2001,(4):46-48.

[4] 冯绍华,刘国清,牟玉梅,等.发泡剂对 HIPS挤出自由低发泡制品性能的影响[J].现代塑料加工应用,2001,(3):26-28.

Research on Extrusion Foaming of Low-density Polystyrene Wood-like Slits

LI Zhijie,LI Xiaoqiang,ZHAN GJiliang

(Shanghai Intco Industries Co,Ltd,Shanghai 201417,China)

Extrusion foaming of neat PS and recycled PS with chemical materials as foaming agents was studied. Foaming behaviors of recycled PS using modified exothermic AC,modified endothermic NaHCO3,and exothermic-endothermic composite blowing agents were compared regarding the density,cellular structure,and cellular uniformity of recycled PS foam.When the blowing agent content was 1%,the density of the foam using AC and exothermic-endothermic composite blowing agents was 0.47 g/cm3and 0.39 g/cm3,respectively.

low-density polystyrene;extrusion foaming;chemical blowing agent;wood-like slit

TQ325.2

B

1001-9278(2011)06-0082-05

2011-01-05

联系人,lizhijie@intco.com.cn