Mg-Zn-Ca合金的非晶形成能力及力学性能

邱克强,杨君宝,尤俊华,任英磊

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

Mg-Zn-Ca合金的非晶形成能力及力学性能

邱克强,杨君宝,尤俊华,任英磊

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

利用铜模铸造制备直径为1~4 mm的Mg72−xZn28Cax(x=1~6) 合金,采用XRD、DSC、SEM和力学性能试验机分别对合金的非晶形成能力、相组成、断口形貌和力学性能进行研究。结果表明:在x为3、4和5时,Mg72−xZn28Cax合金的非晶形成能力(以直径表示)分别为2、3和2 mm;而当x为1、2和6时,Mg72−xZn28Cax合金的非晶形成能力低于直径为2 mm的;当x为3和5时,直径为2 mm的非晶态合金的屈服强度分别为591 MPa和662 MPa,塑性变形量分别为0.5%和0.2%;直径为3、2和1 mm的Mg68Zn28Ca4非晶合金的屈服强度分别为540、611和610 MPa,塑性变形量分别为0.48%、1.28%和6.2%,Mg68Zn28Ca4非晶合金是目前所报道的塑性变形量最大的镁基非晶合金;单位剪切面上弹性能的减少及其分布均匀性的改善是样品尺寸减小促使塑性应变量提高的主要原因。

Mg-Zn-Ca合金;非晶形成能力;塑性应变;尺寸效应

自从INOUE等[1]首次报道Mg-Cu-Y块体非晶合金以来,Mg-(Cu, Ni)-RE-Ag-Zn系列[2−5](RE代表Y或稀土元素)非晶合金的研究取得了很大的进展,其中,Mg-Cu-Y(Gd)-Ag非晶合金的最大直径尺寸可以达到25~27 mm[6−7]。但是,这类非晶合金在宏观上表现为脆性断裂:不仅压缩时的塑性应变量为零,而且样品尺寸不同,断裂强度的数值具有很大的分散性[8],说明材料强度的可靠性与铸造样品的尺寸有关。尺寸小的样品,存在缺陷的几率和缺陷数量都较少,从而表现出稳定的力学性能。因此,力学性能实验往往采用直径不大于 2 mm的样品。在样品直径为 2 mm和1 mm的Mg-TM-RE系非晶合金中,目前所发现的最大塑性变形量也仅有0.2%[9]和0.57%[10]。而在直径超过2 mm的镁基非晶合金中,Mg69Zn25Ca5Cu1非晶合金的塑性应变可以达到 1.7%[11]。因此,进一步研究Mg-Zn-Ca合金的非晶形成能力与塑性变形能力对发展不含稀土的轻质镁基非晶合金具有重要意义。同时,高 Zn含量的镁合金具有熔炼过程简单、制造成本低廉、比强度高等特点,是微小部件成形用关键材料。本文作者在课题组前期工作的基础上[12],对Mg72−xZn28Cax(x=1~6)合金的非晶形成能力以及Mg68Zn28Ca4非晶合金的尺寸效应对塑性应变的影响进行了研究。其中直径为1 mm Mg68Zn28Ca4非晶合金的塑性应变量达到6.2%,成为目前所报道的塑性变形量最大的镁基非晶合金。同时,通过作用在样品单位剪切界面上弹性能的大小,解释了样品尺寸与塑性应变的依赖性。

1 实验

按照名义成分Mg72−xZn28Cax(x=1~6,摩尔分数),采用纯度大于 99.9%(质量分数)的金属配制合金。采用热解沉积氮化硼坩埚真空感应熔炼制备母合金,采用石英坩埚真空感应铜模喷铸制备样品,熔炼母合金和浇铸样品的真空度皆为0.1 Pa。所制备的样品直径为2 mm和3 mm,其中Mg68Zn28Ca4合金的样品直径为 1~4 mm。样品的非晶特征、晶化温度与熔化行为分别采用 X射线衍射(XRD)和差分扫描量热计(DSC)分析(升温速率为20 K/s)。采用10 kN材料力学性能试验机测试样品的压缩性能,样品的高度与直径之比为2,应变速率为3×10−4s−1。为了能比较准确地反映合金的强度和塑性,在样品与设备压头接触部位放置具有镜面光滑程度的WC垫片,并采用MoS2抛光。采用垂直度测量仪保证样品与设备压头轴线偏差不大于0.3°。每种成分的压缩样品至少测试 3个。样品外观及其断口形貌采用扫描电镜(SEM)进行观察。

2 结果与讨论

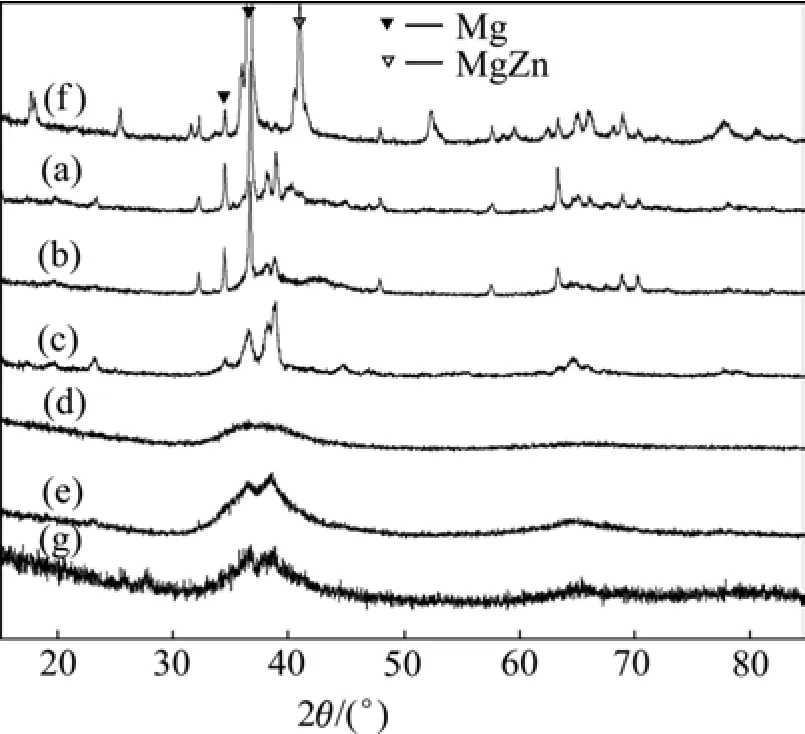

图1所示为Mg72−xZn28Cax(x=1~6)铸态合金样品的XRD谱。由图1可以看出:当x=1时(见图1(a)),在XRD的衍射峰上存在明显的非晶漫衍射峰;随x的增大,非晶的漫衍射峰逐渐增强(见图(b)~图(c));当x=4时(见图1(d)),直径为3 mm的样品由完全的非晶相组成;而当x=5(见图1(e))时,非晶相的漫衍射峰与晶态相的尖峰开始出现叠加现象,表明直径为3 mm的样品不再由单一的非晶相组成;当x=6时,这种叠加现象变得更加明显(见图1(f))。由此可见,在所研究的成分范围内,合金 Mg68Zn28Ca4具有最大的非晶形成能力。为了获得这种合金形成非晶态的临界尺寸,浇铸了直径为4 mm的样品,图1(g)所示为其XRD谱,可见,在非晶态对应的漫衍射峰位置,出现了分叉现象,即存在少量晶态相的衍射峰,说明该合金的非晶形成能力不超过4 mm。直径2 mm和1 mm样品的XRD分析结果如表1所列。图2(a)所示为直径3 mm各铸态样品的DSC分析结果,当x为2~5时,可以看到明显的晶化温度Tx;而当x为1和6时,晶化温度没有明显地表现出来。同时,各合金玻璃转变吸热峰很低,玻璃转变温度也没有明显地表现出来(有关 Mg-Zn-Ca非晶合金玻璃转变温度的详细研究将在另文中给出)。但合金的熔化行为变化较大,熔化的开始温度Tm与结束温度Tl的变化曲线如图2(b)所示,合金的熔化开始温度Tm随x的增大而降低,在x为2~4范围内,Tm的变化幅度较小;而当x大于4时,Tm开始显著提高;合金的熔化结束温度Tl出现先降低后提高的现象,当x为3~6时,Tl变化不很显著;当x为6时,合金的熔化区间 Tl−Tm最小。合金的熔化行为与 Mg-Zn-Ca三元相图的液相线变化趋势是一致的[13]。可见,非晶合金形成能力最大的成分出现在液相线温度最高、凝固区间最大的位置。计算表明:采用Tm最低或约化玻璃转变温度 Tx/Tm[14]最大解释合金的非晶形成能力与实验结果是相符的。而采用Tl或Tx/Tl[15]解释合金的非晶形成能力显然与实际的实验结果是相违背的,这种采用不同的方式解释不同合金非晶形成能力,在于影响非晶形成能力因素的复杂性。

图1 铸态Mg72−xZn28Cax (x=1~6)合金的XRD谱Fig.1 XRD patterns of as-cast Mg72−xZn28Cax (x=1−6) alloys:(a) x=1, d=3 mm; (b) x=2, d=3 mm; (c) x=3, d=3 mm; (d) x=4,d=3 mm; (e) x=5, d=3 mm; (f) x=6, d=3 mm; (g) x=4, d=4 mm

图2 铸态Mg72−xZn28Cax (x=1~6)合金的DSC曲线(a)和熔点变化曲线(b)Fig.2 DSC curves (a) and melting temperature curves (b) of as-cast Mg72−xZn28Cax (x=1−6) alloys

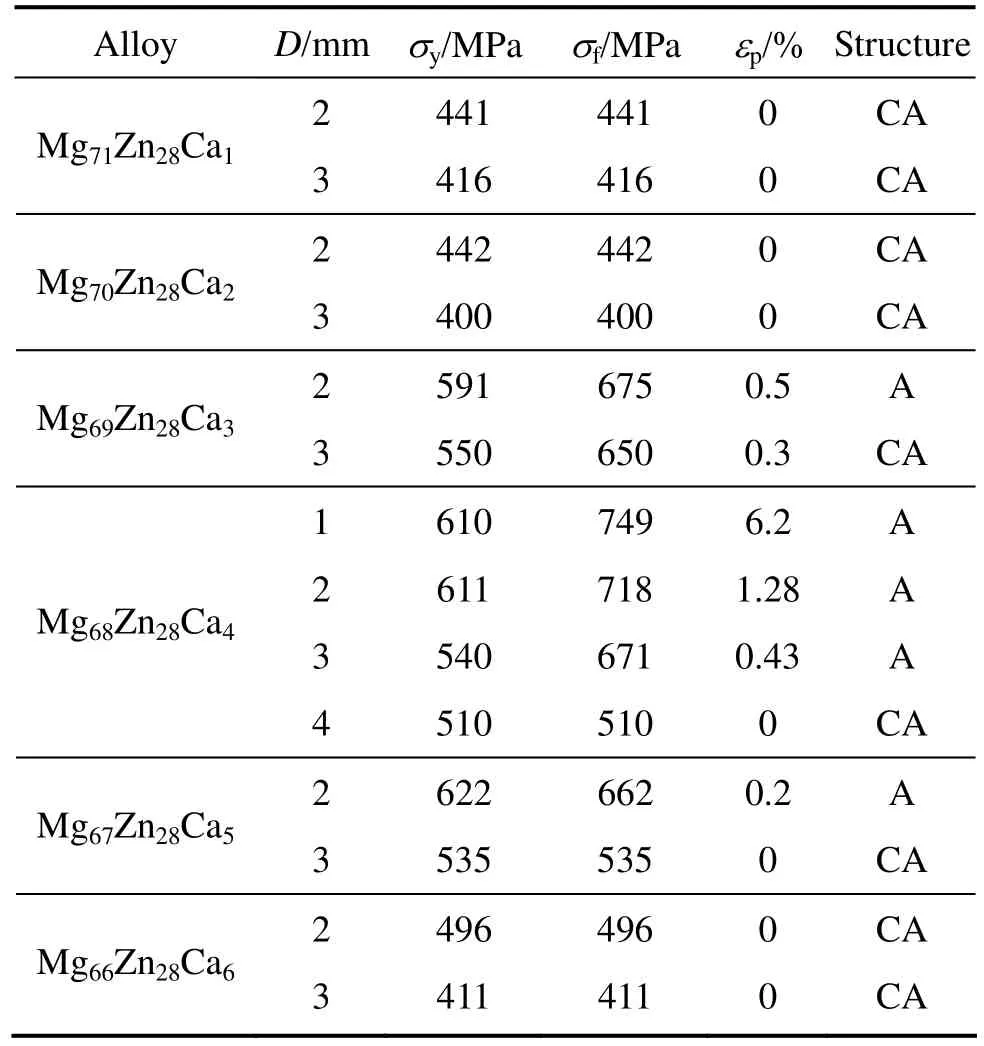

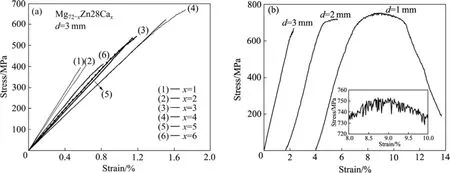

对直径为3 mm和2 mm的Mg72−xZn28Cax(x=1~6)合金进行了压缩实验,屈服强度、断裂强度和塑性变形量如表1所列。其中,根据XRD分析获得样品的相组成分别以非晶相(A)、晶态相(C)和非晶相+晶态相(AC)表示。可见,即使含有晶态相的各合金,强度均大于 400 MPa,而非晶相的强度达到最高(大于 600 MPa)。在Ca含量为3%~5%时,发现非晶合金和含有一定晶态相的非晶基复合材料都具有一定的塑性,直径为3 mm的Mg68Zn28Ca4非晶合金的最大塑性变形量为0.43%,这比直径为2 mm的Mg-Cu-Gd非晶合金的塑性变形量(0.2%[9])要大一倍以上。直径为3 mm铸态合金的应力—应变曲线如图3(a)所示。由表1还可以看到,直径为2 mm的Mg68Zn28Ca4非晶合金的塑性变形量达到 1.28%。进一步减小样品的尺寸,发现直径为1 mm样品的塑性应变达到了6.2%,成为目前所发现的塑性应变最高的Mg基非晶合金。为了便于比较,将直径为1 mm、2 mm和3 mm的Mg68Zn28Ca4非晶合金的应力—应变曲线在图3(b)中给出。可见,样品尺寸的差别对单一非晶相合金的断裂强度影响较小,如Mg68Zn28Ca4非晶合金,直径1 mm和3 mm的样品强度差别只有 11%。而对于合金 Mg69Zn28Ca3,虽然在直径为3 mm的样品中含有一定的晶态相,但强度指标降低较少。说明Mg-Zn-Ca非晶合金的强度对尺寸的依赖性较小,甚至对一定量的晶态相的出现也不敏感。但是,样品尺寸的差别对铸态样品的塑性应变影响很大。

表1 Mg-Zn-Ca 合金的力学性能和组织特征Table 1 Mechanical properties (fracture stress σf, yield strength σy and plastic strain εp) and phase constituent of Mg-Zn-Ca alloys

图3 直径为3 mm的Mg72−xZn28Cax (x=1~6)合金的压缩曲线及不同直径的Mg68Zn28Ca4非晶合金的压缩曲线Fig.3 Compressive stress—strain curves for as-cast 3 mm-diameter Mg72−xZn28Cax (x=1−6) alloys (a) and Mg68Zn28Ca4 (b) with diameter of 1, 2 and 3 mm, respectively

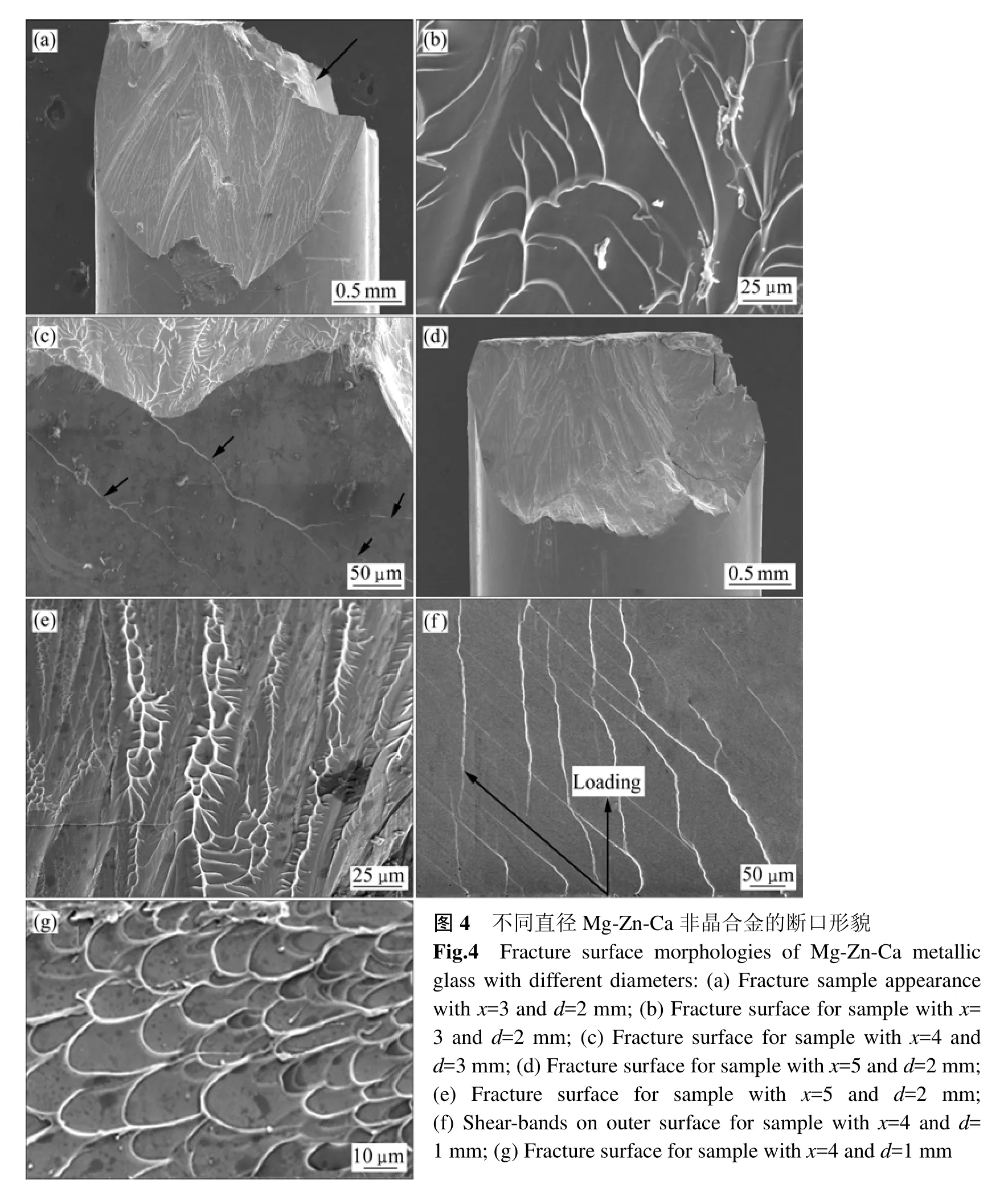

图4所示为非晶合金样品断裂特征和断口形貌。所研究的样品都具有整体断裂特征,直径为2 mm的Mg69Zn28Ca3的整体断裂特征如图4(a))所示,其中具有脉络纹特征的断口形貌如图4(b) 所示。但是,不在主剪切面上的其他断裂区域也存在脆性断裂特征,如图4(a)箭头所指区域,表现出镜面断口形貌。直径为3 mm的Mg68Zn28Ca4非晶合金不仅具有典型的脉络纹特征,而且在样品的侧面形成了多重剪切带(见图4(c)),这与其塑性应变是分不开的。而在直径为2 mm的Mg67Zn28Ca5中,在主断口上存在明显的裂纹(见图4(d)),同时断口上的脉络纹呈不连续的分布(见图4(e)),因此,决定了该合金的塑性不如其他合金的。为了说明直径为1 mm Mg68Zn28Ca4非晶合金的塑性成因,在图4(f)中给出其侧表面的剪切带分布情况。可见,样品侧表面出现了大量均匀分布的剪切带,剪切带与主应力的方向由开始的 47°~50°逐渐减少,并有与主应力平行的趋势,以至于初始剪切带(暗带)与后期剪切带(亮带)产生相互交叉现象。这种大量剪切带的形成及其交互作用,必然使样品塑性变形量提高。图4(g)所示为其断口的表面形貌,具有发达连续的河流纹特征。与图4(b)、(c)和(e)具有脉纹特征的断口形貌相比,存在明显的差别。这种断口形貌的差别也反映出尺寸和合金成分对非晶合金塑性应变的影响。可见,非晶合金的断裂特征和塑性应变不仅与合金成分有关,而且具有强烈的尺寸依赖性。

非晶合金成分不同,其泊松比也会不同,如Pt57.5-Cu14.7Ni5.3P22.5非晶合金(样品尺寸为3 mm×3 mm×6 mm)的塑性变形可达到 20%[16],SCHROERS和JOHNSON[16]将这种变形量的提高归结于该合金具有较大的泊松比。而 Zr-Al-Ni-Cu非晶合金表现出超塑性变形特征[17],透射电镜观察表明,这种非晶的显微组织是由硬区域和软区域组成的,和其他Zr基非晶合金相比,该合金的泊松比提高了6.2%。因此,泊松比的提高是提高非晶合金塑性的主要因素。在Fe基非晶合金中[18],通过调整合金成分、提高泊松比,同样可以使其具有塑性应变。LEWANDOWSKI等[19]对 10种不同成分的非晶合金的弹性模量进行了分析,发现脆−韧性转变的临界泊松比为 0.31~0.32。因此,有理由认为,泊松比高于临界值是非晶合金出现塑性的主要原因。

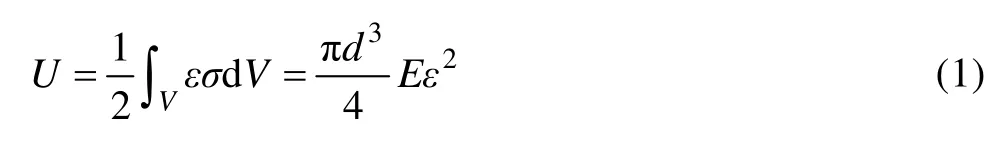

非晶合金塑性应变量大小与样品尺寸的依赖性主要与材料单位剪切面上所承载的能量有关。在样品的高径比为2的情况下,储存在样品内的弹性能(U)可以表示为

式中:ε和σ分别为应变和应力,V和d为样品的体积和直径,E为样品的弹性模量。单位剪切面积的能量u为

式中:λ为横截面与剪切面之间的换算系数。可见,样品直径越小,单位面积的能量分布越小,剪切带越容易均匀形成和扩展。而剪切带产生并开始扩展的临界能量ucri是一定的,则u=ucri时,剪切带形成并开始扩展,即

由式(3)可见,在 ucri一定的情况下,换算系烽和弹性模量为常数,样品直径d越小,产生临界扩展时的应变量越大。因此,由图3(b)可以看到,直径1 mm的非晶合金在进入塑性流变前表现出最高的应变。一般认为,非晶合金的弹性变性阶段是其变形的第一阶段[20],即进入平台应力前的阶段。变形的第一阶段完成后,剪切带开始大量形成并转变为第二阶段的塑性流变过程。出现明显的锯齿状流变过程,见图3(b)中的插图。但如何使剪切带大量形成而使变形进入第二阶段,这必须避免单一剪切带的过度发展。由于单位体积内的弹性能等于Eε2/2是固定的,尺寸小的样品,单位剪切面上的能量分布减少,意味着长度方向分布的能量增加,即单位体积内能量分布的均匀性增加。因此,样品直径的减小有利于弹性储能的均匀分布,有利于剪切带在单位体积内均匀形成。因此,弹性变形可以过渡到第二阶段的锯齿状塑性流变过程,出现如图4(f)所示的剪切带的形成,表征塑性流变的河流纹必将随之产生(见图4(g))。因此,直径的减小,并不代表塑性应变成比例增加。而更可能的是使变形过程进入塑性流变过程。

如果考虑样品的长径比为 ρ,则单位剪切面上的能量为

由式(4)可见,样品的长径比降低与样品直径减小具有类似的效果。

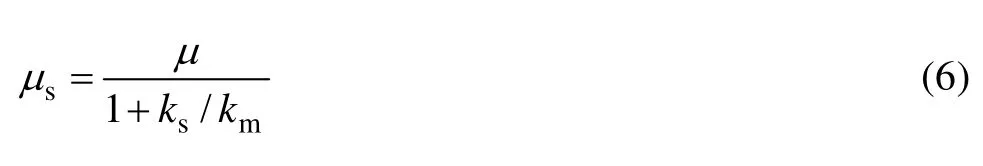

HAN等[21]尝试用剪切带不稳定因子解释非晶合金塑性应变的成因,即非晶合金的塑性应变与样品的尺寸和设备的刚度有关。如果考虑到设备和样品所组成的弹性系统在外力的作用下的总变形量为 μ,则设备的变形量为

样品的变形量为

式中:km和ks分别为设备和样品的刚度。

由于km≫ks,可以推论设备的变形量mμ→0,样品的变形量sμ→μ,因此在加载过程中,如果设备的刚度足够大,并在样品上下端面采用WC垫片,防止在样品硬度较高情况下所引起的压头变形,则设备产生的变形是可以忽略的,同时非晶合金样品的尺寸较小(≤4 mm),即使有一些影响,总结出设备与样品刚度的比值(SBI)对塑性应变的影响规律也是比较困难的。考虑到设备的可靠性和实验结果的可重复性是对实验过程的基本要求,因此,非晶合金塑性应变的提高主要来自于与尺寸变化相关的因素,如单位剪切面的能量减少、应力分布的均匀性提高、引起应力集中的缺陷数量减少等因素。

3 结论

1) Mg72−xZn28Cax非晶合金的临界直径尺寸不大于4 mm。

2) Mg69Zn28Ca3、Mg68Zn28Ca4和 Mg67Zn28Ca5非晶合金都具有塑性变形能力,其中直径为3 mm、2 mm和1 mm的Mg68Zn28Ca4非晶合金的塑性变形量分别为0.48%、1.28%和6.2%。

3) 非晶合金样品尺寸的减下,使单位面积剪切面上的能量降低,并改善应力分布的均匀性,从而使塑性应变量提高。

REFERENCES

[1] INOUE A, KATO A, ZHANG T, KIM S G, MASUMOTO T.Mg-Cu-Y amorphous alloys with high mechanical strengths produced by a metallic mold casting method[J]. Materials Transactions JIM, 1991, 32: 609−616.

[2] LI Y, LIU HY, JONES H. Easy glass formation in Mg-based Mg-Ni-Nd alloy[J]. Journal of Materials Science, 1996, 31:1857−1863.

[3] AMIYA K, INOUE A. Thermal stability and mechanical properties of Mg-Y-Cu-M (M=Ag, Pd) bulk amorphous alloys[J].Materials Transactions, JIM, 2000, 41: 1460−1462.

[4] KANG H G, PARK E S, KIM W T, KIM D H, CHO H K.Fabrication of Bulk Mg-Cu-Ag-Y Glassy Alloy by Squeeze Casting[J]. Materials Transactions, JIM, 2000, 41: 846−849.

[5] MEN H, HU Z Q, XU J. Bulk metallic glass formation in the Mg-Cu-Zn-Y system[J]. Scripta Materialia, 2002, 46(10):699−703.

[6] MA H, SHI L L, XU J, LI Y, MA E. Discovering inch-diameter metallic glasses in three-dimensional composition space[J].Applied Physics Letters, 2005, 87: 181915.

[7] ZHENG Q, XU J, MA E. High glass-forming ability correlated with fragility of Mg-Cu(Ag)-Gd alloys[J]. Journal of Applied Physics, 2007, 102: 113519.

[8] ZHENG Q, CHENG S, STRADER J H, MA E, XU J. Critical size and strength of the best bulk metallic glass former in the Mg-Cu-Gd ternary system[J]. Scripta Materialia, 2007, 56:161−164.

[9] MEN H, KIM W T, KIM D H. Fabrication and mechanical properties of Mg65Cu15Ag5Pd5Gd10bulk metallic glass[J].Materials Transactions, JIM, 2003, 44(10): 2141−2144.

[10] PARK E S, KIM D H. Formation of Mg-Cu-Ni-Ag-Zn-Y-Gd bulk glassy alloy by casting into cone-shaped copper mold in air atmosphere[J]. Journal of Materials Research, 2005, 20:1465−1469.

[11] 邱克强, 王 猛, 张洪兵, 柏笑君, 任英磊, 张 涛. Cu对Mg-Zn-Ca合金非晶形成能力与力学性能的影响[J]. 中国有色金属学报, 2009, 19(3): 677−681.QIU Ke-qiang, WANG Meng, ZHANG Hong-bing, BAI Xiao-jun, REN Ying-lei, ZHANG Tao. Effect of Cu on glass forming ability and mechanical properties of Mg-Zn-Ca alloys[J].The Chinese Journal of Nonferrous Metals, 2009, 19(3):677−681.

[12] LI Q F, WENG H R, SUO Z Y, REN Y L, YUAN X G, QIU K Q. Microstructure and mechanical properties of bulk Mg-Zn-Ca amorphous alloys and amorphous matrix composites[J].Materials Science and Engineering A, 2008, 487: 301−308.

[13] VILLARS P, PRINCE A, OKAMOTO H. Handbook of ternary alloy phase diagrams[M]. Materials Park, OH: ASM International, 1995.

[14] INOUE A, ZHANG T, ZHANG W, TAKEUCHI A. Bulk Nd-Fe-Al amorphous alloys with hard magnetic properties[J].Materials Transactions, JIM, 1996, 37: 99−108.

[15] QIU K Q, ZHANG H F, WANG A M, DING B Z, HU Z Q.Glass-forming ability and thermal stability of Nd70−xFe20Al10Yxalloys[J]. Acta Materialia, 2002, 50: 3567−3578.

[16] SCHROERS J, JOHNSON W L. Ductile bulk metallic glass[J].Physical Review Letters, 2004, 93: 255506.

[17] LIU Y H, WANG G, WANG R J, ZHAO D Q, PAN M X,WANG W H. Super plastic bulk metallic glasses at room temperature[J]. Science, 2007, 315: 1385−1388.

[18] GU X J, MCDERMOTT A G, POON S J, SHIFLET G J. Critical poisson’s ration for plasticity in Fe-Mo-C-B-Ln bulk amorphous steel[J]. Applied Physics Letters, 2006, 88: 211905.

[19] LEWANDOWSKI J J, WANG W H, GREER A L. Intrinsic plasticity or brittleness of metallic glasses[J]. Philosophical Magazine Letters, 2005, 85: 77−87.

[20] SONG S X, NIEH T G. Flow serration and shear-band viscosity during inhomogeneous deformation of a Zr-based bulk metallic glass[J]. Intermetallics, 2009, 17: 762−767.

[21] HAN Z, WU W F, LI Y, WEI Y J, GAO H J. An instability index of shear band for plasticity in metallic glasses[J], Acta Materialia,2009, 57: 1367−1372.

Glass-forming ability and mechanical properties for Mg-Zn-Ca alloys

QIU Ke-qiang, YANG Jun-bao, YOU Jun-hua, REN Ying-lei

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

The as-cast Mg72−xZn28Cax(x=1−6) alloys with diameter size of 1−4 mm were fabricated by using copper mold casting method. The glass forming ability (GFA), phases constituent, fracture surfaces and mechanical properties were investigated by X-ray diffractometry (XRD), differential scanning calorimetry (DSC) and scanning electron microscopy(SEM). The results show that the GFA for alloys with x of 3, 4 and 5 are 2, 3 and 2 mm in diameter, respectively. While the GFA for alloys with x of 1, 2 and 6 is lower than that of alloy with 2 mm in diameter. The yield strength and plastic strain are 591 MPa and 0.5% for alloy with x of 3, 662 MPa and 0.2% for alloy with x of 5. Furthermore, the yield strength and plastic strain for Mg68Zn28Ca4bulk metallic glass with diameters of 3, 2 and 1mm are 540 MPa and 0.48%,611 MPa and 1.28%, 610 MPa and 6.2%, respectively. The Mg68Zn28Ca4amorphous alloy shows the highest plastic strain in Mg-based bulk metallic glasses that have ever reported. The enhanced plastic strains with the reduction of sample size were suggested to come from the elastic energy reduction in a unit area on the shear plane as well as its homogeneous distribution in the sample.

Mg-Zn-Ca alloy; glass-forming ability; plastic strain; size effect

TG146.4

A

1004-0609(2011)08-1828-06

国家重点基础研究发展计划资助项目(2011CB606301-2);沈阳市科技局基础研究计划资助项目(20082647-1)

2010-07-30;

2011-03-30

邱克强,教授;电话:024-25499927;E-mail: kqqiu@yahoo.com.cn

(编辑 龙怀中)