局部腐蚀对不同热处理状态7055铝合金拉伸性能的影响

廖文博,刘心宇,,刘胜胆,陈 慧,张新明

(1. 桂林电子科技大学 材料科学与工程学院 广西信息材料重点实验室,桂林 541004;2. 中南大学 材料科学与工程学院,长沙 410083)

局部腐蚀对不同热处理状态7055铝合金拉伸性能的影响

廖文博1,刘心宇1,2,刘胜胆2,陈 慧2,张新明2

(1. 桂林电子科技大学 材料科学与工程学院 广西信息材料重点实验室,桂林 541004;2. 中南大学 材料科学与工程学院,长沙 410083)

通过室温拉伸、金相显微镜、扫描电镜和透射电镜研究晶间和剥落腐蚀对T6态、RRA态和T73态7055铝合金板材拉伸性能的影响。结果表明:腐蚀后板材的强度和伸长率均降低,但伸长率的降低程度比强度的降低程度更大;剥落腐蚀后的性能降低程度大于晶间腐蚀后的;腐蚀后,RRA态板材的强度最高,T73板材的伸长率最高;剥落腐蚀后的T6态板材拉伸时发生脆性断裂;T6态板材腐蚀后拉伸性能的降低程度最大,RRA态的其次,T73态的最小;板材腐蚀后,表层产生大量腐蚀缺口和沿晶微裂纹,增大拉伸过程的裂纹源数量,降低拉伸性能;晶界上第二相粒子的尺寸、分布状态影响板材腐蚀后的损伤程度,进而影响拉伸性能的下降程度。

7055铝合金;晶间腐蚀;剥落腐蚀;拉伸性能;晶界第二相

7000系铝合金具有较高的比强度,一直用作飞机的主要结构材料。但在实际服役过程中,尤其是在沿海环境,该系合金往往容易发生局部腐蚀,对飞机的安全构成严重的威胁。因此,国内外大量学者开展研究工作以提高其耐腐蚀性能。在热处理方面,一般而言,T6处理可使合金获得最高强度,但腐蚀性能很差;T73处理可使合金具有优良的耐蚀性能,但强度却降低10%以上;而T77或RRA处理可使合金同时具有较高的强度和耐蚀性能[1]。合金的耐蚀性能主要与晶界第二相的析出状态有关,晶界第二相连续分布时,耐腐蚀性能往往较差,晶界第二相不连续分布可提高耐蚀性能[2−5]。腐蚀不仅会损伤材料的表面,还能深入到材料内部;腐蚀产生的H会扩散到晶格之中,对材料的力学性能会产生不利影响[6−7]。在实际应用中,材料会发生不同程度的局部腐蚀,因此必须关注其腐蚀后力学性能的变化,这对评价材料的可靠性及使用寿命具有十分重要的意义。

7055铝合金是美国20世纪90年代开发的高性能铝合金,经T77处理后具有较高的强度和良好的耐蚀性,被用于Boeing777客机、C-17军用运输机的上翼蒙皮、龙骨梁等关键承力构件[8]。本文作者通过加速腐蚀实验,研究了晶间和剥落腐蚀对经 T6、RRA和T73处理的7055铝合金板材室温拉伸性能的影响,并结合金相、扫描电镜和透射电镜组织分析对其原因进行了分析和讨论。

1 实验

1.1 材料成分及制备

研究所采用的7055铝合金的成分如表1所列。

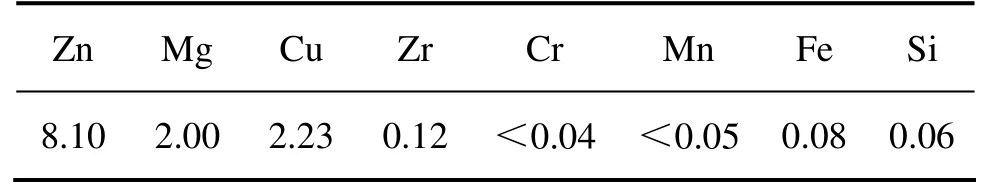

表1 7055铝合金的化学成分Table 1 Chemical compositions of studied 7055 aluminum alloy (mass fraction, %)

铸锭经(440 ℃, 8 h)+(465 ℃, 24 h)均匀化后空冷,在410 ℃预热1 h后经多道次由30 mm轧制到2 mm厚的板材,变形量约为 93%。板材于盐浴炉中经(470 ℃, 1 h)固溶后淬入室温水中,擦干后立即于油浴中进行时效处理,即(121 ℃, 24 h)、(121 ℃, 24 h)+(190℃, 0.5 h)+水淬+(121 ℃, 24 h)、(121 ℃, 6 h)+(160 ℃,24 h),分别称为T6、RRA和T73处理。

1.2 腐蚀浸泡实验

按国标GB/6497—14将板材加工成拉伸试样,经砂纸打磨掉表面氧化膜后在NaOH溶液中浸泡10 min左右,然后在HNO3溶液中清洗,最后用清水冲洗干净、晾干。试样留出中间30mm标距范围的区域,其余部分用松香封住。

晶间腐蚀(IGC)实验按国家标准GB/T7998—2005进行。按照 1 L去离子水中溶入 57 g的氯化钠和10 mL的过氧化氢比例配备溶液,面容比值为7 mm2/mL。腐蚀实验在(35±2) ℃的恒温水浴箱中进行,浸泡6 h后取出用水冲洗、吹干。

剥落腐蚀(EXCO)实验按国家标准 GB/T22639—2008进行。腐蚀液的组成为 234 g NaC1+50 g KNO3+6.3 mL HNO3加蒸馏水稀释至1 L。此时溶液的pH值约为0.4,容面比值取15 mL/cm2。试验在(25±3)℃的恒温水浴箱中进行,试样在腐蚀液中浸泡48 h后,对腐蚀等级进行评定,然后用水洗净,在浓硝酸中浸泡30 s除去腐蚀产物,然后晾干。以上实验都采用3个平行样品。

1.3 性能检测及组织分析

在 CSS−44100电子万能试验机上测得板材腐蚀前后的屈服强度σ0.2和抗拉强度σb以及伸长率δ5,每种状态取3个平行试样。采用FEI Quanta 200扫描电镜(SEM)对拉伸断口进行观察和分析,另在断口附近截取样品制备金相,观察表面腐蚀及裂纹扩展情况。

金相样品抛光后在铬酸(Graff sargent)腐蚀液里浸蚀5 min左右,冲洗、吹干后在XJP−6A金相显微镜下进行观察和照相。透射电镜(TEM)观察样品首先在水砂纸和金相砂纸上磨薄至厚度为 0.06~0.08 mm的薄片,然后在MTP−1A型双喷电解减薄仪上减薄。双喷液为硝酸(HNO3)与甲醇(CH3OH)的混合液,两者的体积比为l:3。用液氮冷却双喷液,温度控制在−25 ℃以下。组织观察在 TECNAIG220 透射电子显微镜上进行,加速电压为200 kV。

2 实验结果

2.1 样品的室温拉伸性能

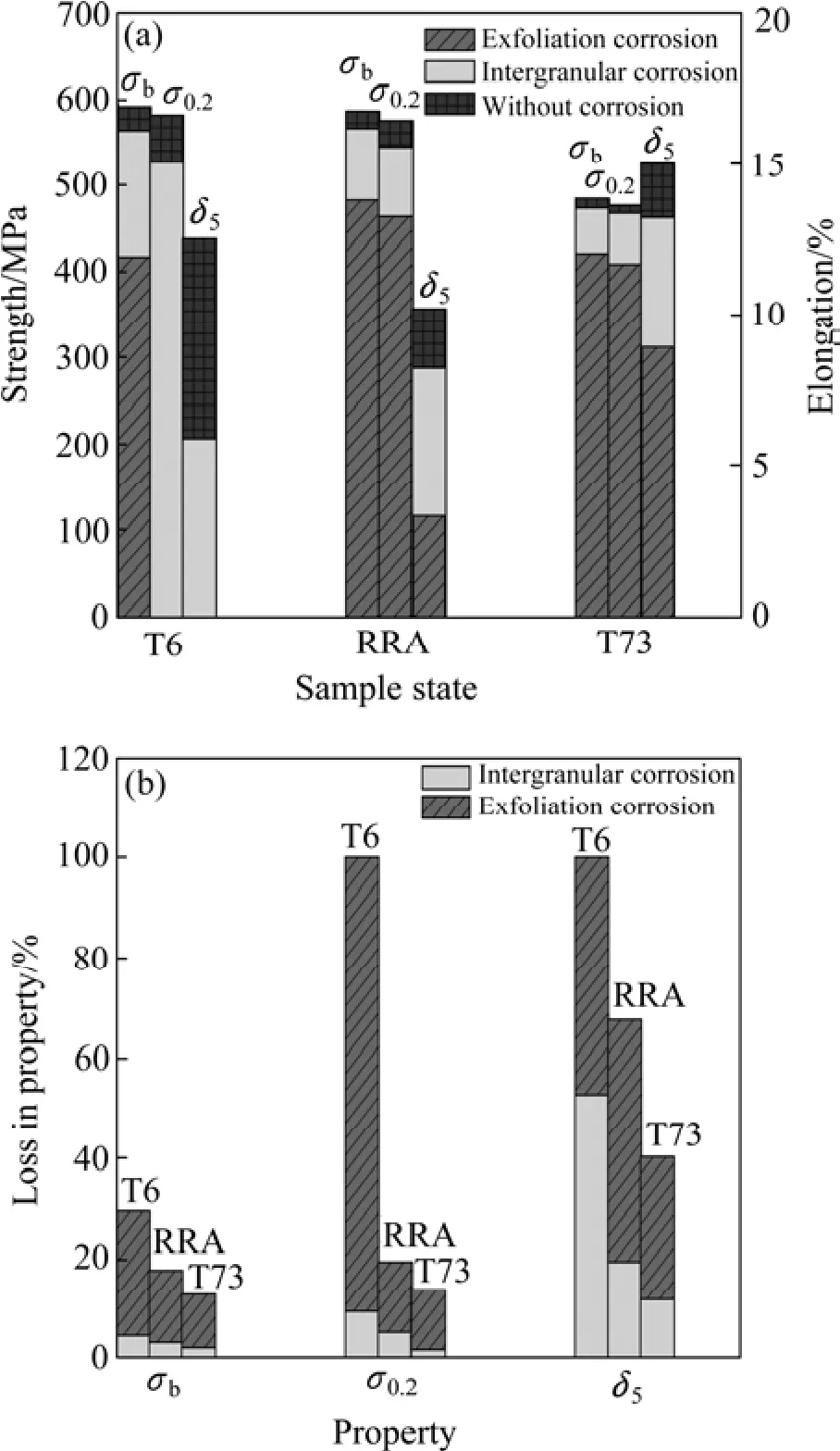

不同状态下 7055铝合金板材的室温拉伸性能及腐蚀前后性能比较如图1所示。由图1(a)可知,未腐蚀时,RRA与T6态板材都具有较高的强度,且水平相当;T73的强度更低,但伸长率更高。经晶间和剥落腐蚀后,板材的抗拉强度、屈服强度以及伸长率都降低,但降低程度不同,如图1(b)所示。

图1 7055铝合金板材腐蚀前后的拉伸性能对比Fig.1 Tensile properties of 7055 Al alloy sheet before and after corrosion: (a) Tensile properties; (b) Loss in properties after corrosion

晶间腐蚀后,RRA态合金的抗拉强度、屈服强度最高,伸长率也较高;T6态的强度较高,但伸长率最低,只有5.9%;T73态的强度最低,但伸长率最高。综合而言,RRA态合金性能最好,既有较高的强度,又有较高的伸长率。腐蚀后,3个状态合金伸长率的下降程度都最大,屈服强度的其次,抗拉强度的最小,且由大到小的顺序为T6态、RRA态、T73态。抗拉强度的下降程度都小于5%;T6态合金的屈服强度下降程度接近10%,而伸长率下降程度超过50%;T73态合金的强度只下降 2%左右,而伸长率却下降了12%;RRA态合金的性能介于两者之间。

剥落腐蚀后,RRA态合金的抗拉强度、屈服强度仍是最高的,但都低于 500MPa,并且伸长率只有3.3%;T73态的其次,伸长率还有8.9%;T6态的最低,只有417 MPa,且伸长率为0,在拉伸过程中出现脆性断裂。3个状态合金拉伸性能的下降程度由大到小的顺序为T6态、RRA态、T73态。T6态合金抗拉强度的下降程度约30%,伸长率下降 100%;RRA态强度的下降程度低于20%,但伸长率却下降67.6%;T73态强度的下降程度低于 15%,伸长率下降了40.7%。

由以上结果可知,剥落腐蚀较晶间腐蚀更大程度地恶化了合金的拉伸性能,尤其是恶化了合金的塑性,如 T6态合金发生脆性断裂。晶间和剥落腐蚀后合金拉伸性能的下降程度都是T6态合金的最大,RRA态合金的其次,T73态合金的最小;这也可说明T73态的耐蚀性能最好。但就腐蚀后的综合性能而言,RRA态合金的最好。

2.2 样品的腐蚀形貌

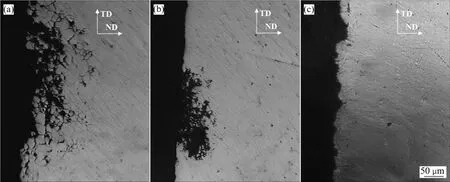

图2 不同热处理态7055铝合金的晶间腐蚀形貌Fig.2 Intergranular corrosion morphologies in 7055 Al alloys after different heat treatments: (a) T6; (b) RRA; (c) T73

图2所示为样品晶间腐蚀后截面的金相照片。由图2可知,T6态样品发生了明显的晶间腐蚀,且在表层分布较连续,最大腐蚀深度约为170 μm,晶间腐蚀等级为4级;RRA态样品也有晶间腐蚀,但发生腐蚀的位置少得多,最大腐蚀深度约为93 μm,晶间腐蚀等级为3级;T73态样品基本没有晶间腐蚀,只能观察到一些点蚀坑,最大腐蚀深度约为27 μm,晶间腐蚀等级为2级。由此可知,RRA态合金的抗晶间腐蚀能力优于T6态的,而次于T73态的。

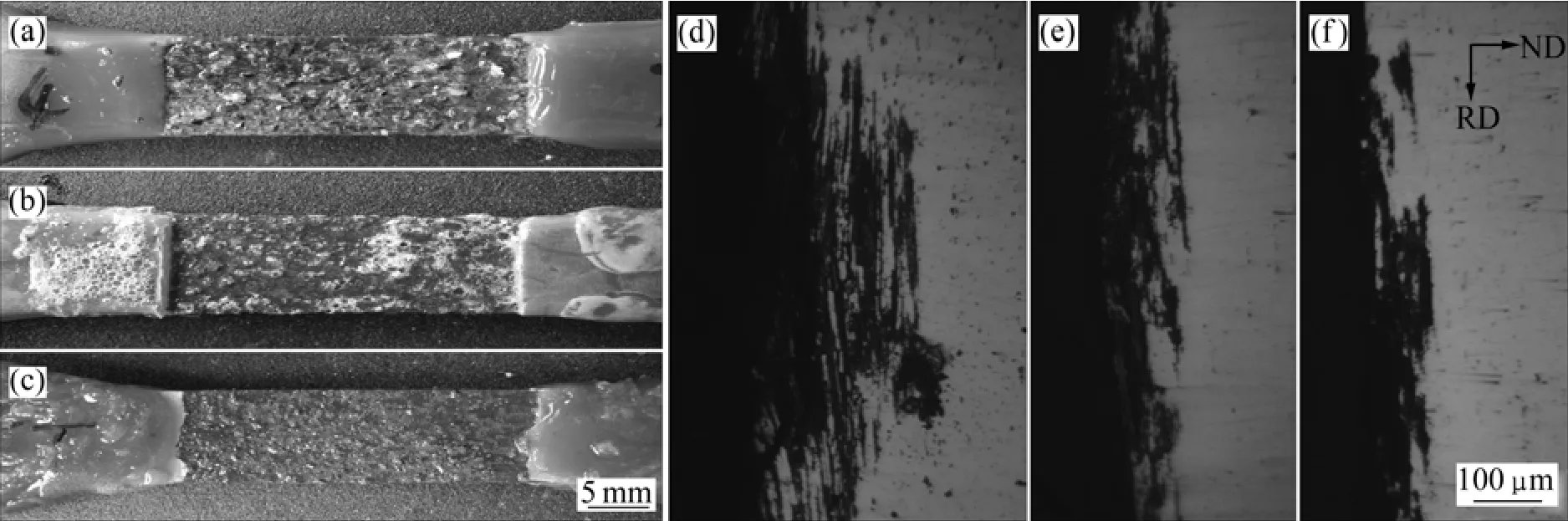

图3所示为剥落腐蚀后样品的表面形貌及截面的金相照片。剥落腐蚀后,样品表面都变成红褐色,T6态样品表面出现较严重的起层,并深入到金属内部(EB级),如图3(a)和(d)所示。这是由于随着腐蚀产物的体积增加,产生楔力将表层金属顶起所导致的;在RRA态合金表面一些位置,可观察到起层现象(EA级),并穿入金属;T73态合金表面起层的位置更少,并轻微深入到样品内部(EA−级)。此外,从图3(d)~(f)还可知,腐蚀主要是沿着晶界发生的,从而衬托出晶粒的形状。由此可知,RRA态合金的抗剥落腐蚀能力优于T6态的,而次于T73态的。

2.3 样品的断裂行为

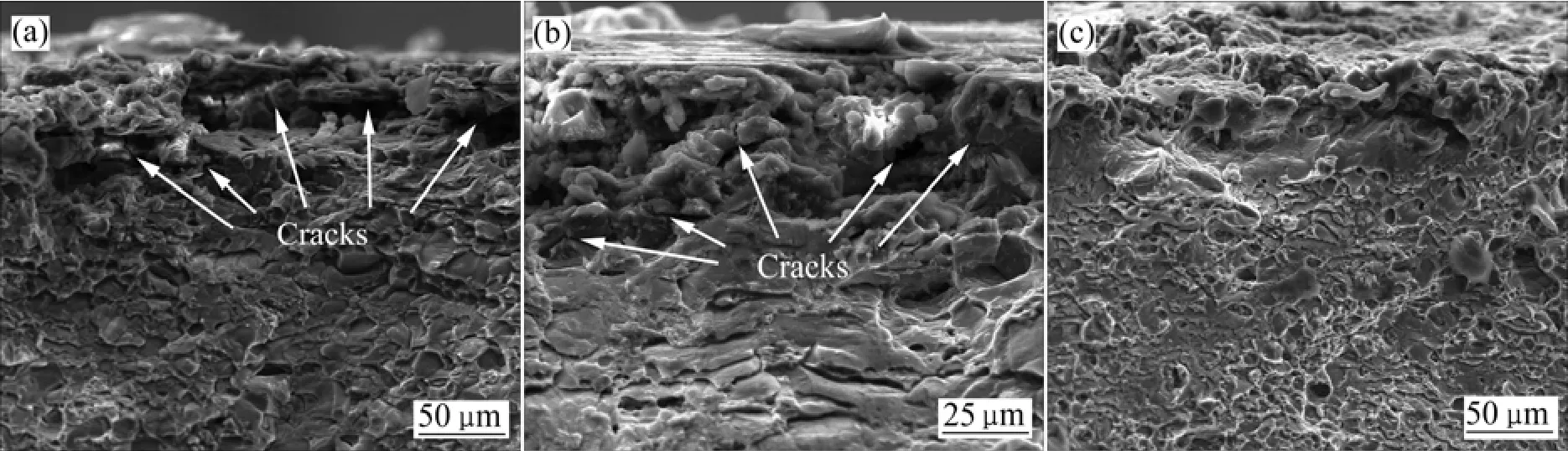

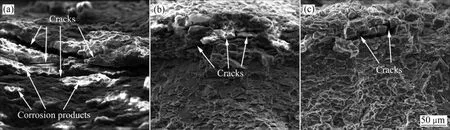

图4和5所示分别为晶间和剥落腐蚀后样品拉伸断口的扫描电镜照片。由图4可知,经晶间腐蚀后,T6和 RRA态样品拉伸断口表面可观察到晶间腐蚀层,其中有亮色的腐蚀产物,在产物的附近有裂纹深入到基体之中。这些裂纹应包括晶间腐蚀所产生的裂纹和在拉伸过程中产生的二次裂纹。T73态样品拉伸断口表面较少观察到这种裂纹;这应该是由于T73态样品经腐蚀浸泡后表面基本未出现晶间腐蚀,而主要是点蚀坑,如图2(c)所示。由图5可知,经剥落腐蚀后,T6态样品拉伸断口表面有大量的亮色腐蚀产物,且这些产物已经深入到样品的内部。在这些腐蚀产物附近观察到大量长而宽的裂纹,并扩展至基体之中。RRA态和 T73态样品表面也观察到腐蚀产物和一些裂纹,但相比之下,主要集中在表层,没有深入至样品内部,而且开裂程度远没有T6态的严重。

图3 不同热处理态7055铝合金的剥落腐蚀形貌Fig.3 Exfoliation corrosion morphologies of 7055 Al alloys after different heat treatments: (a), (d) T6; (b), (e) RRA; (c), (f)T73

图4 晶间腐蚀后样品拉伸断口的SEM像Fig.4 SEM images of fracture surface of tensile samples after intergranular corrosion: (a) T6; (b) RRA; (c) T73

图5 剥落腐蚀后样品拉伸断口的SEM像Fig.5 SEM images of fracture surface of tensile samples after exfoliation corrosion: (a) T6; (b) RRA; (c) T73

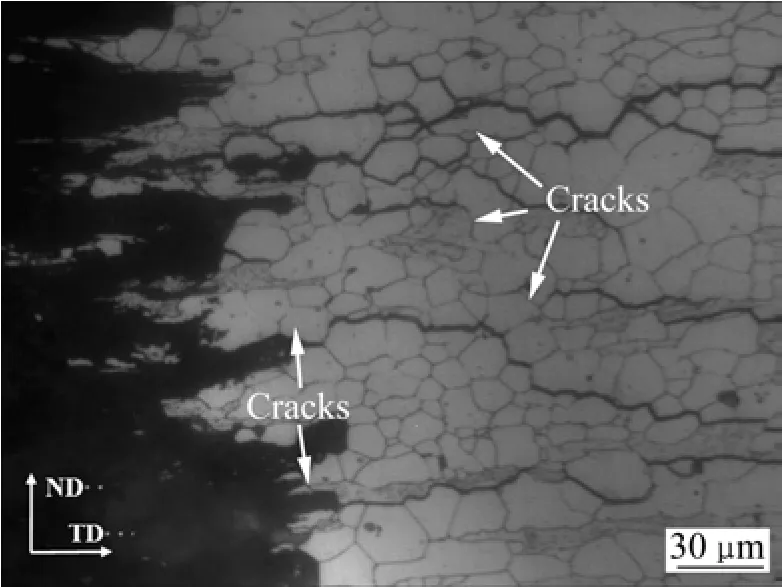

图6 剥落腐蚀后 T6态样品拉伸断口附近横截面的金相组织Fig.6 Optical micrographs of ND-TD section adjacent to fracture surface of T6 sample after exfoliation corrosion and tensile test

图6所示为剥落腐蚀后T6态样品拉伸断口附近横截面的金相照片。由图6可知,很多裂纹产生于表面的腐蚀区域,并都沿着晶界向金属内部扩展。在晶间和剥落腐蚀过程中,其腐蚀通道主要沿着晶界发展,并形成微裂纹,这就促使拉伸时裂纹优先沿晶界扩展,增加沿晶开裂的比例,导致样品提前断裂,大大降低了样品的塑性,出现脆性断裂。

3 讨论与分析

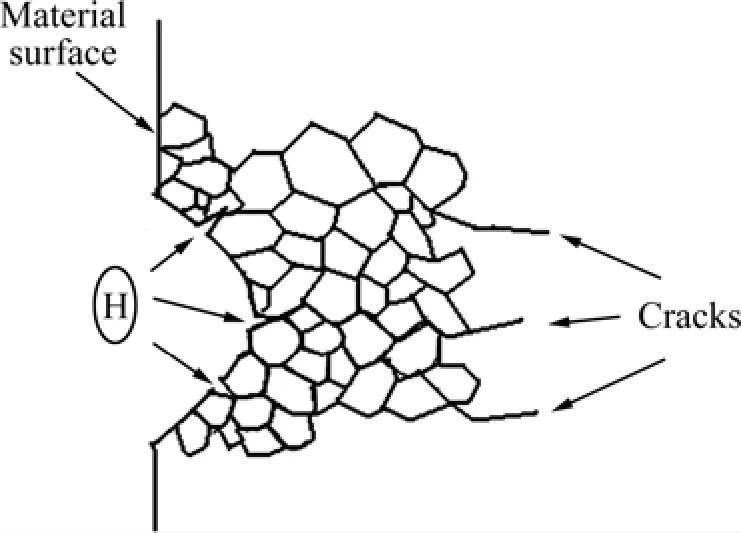

由以上结果可知,对于所研究的7055铝合金,无论是经T6、RRA处理还是T73处理,晶间腐蚀尤其是剥落腐蚀浸泡后其拉伸性能都下降(见图1)。腐蚀主要沿着合金中的晶界发生(见图2和3),这可在表层形成大量的微裂纹。腐蚀产物体积的膨胀导致这些微裂纹不断地扩展,从而致使表层材料脱落,形成剥落腐蚀。据实验结果,腐蚀对拉伸过程裂纹扩展的影响可用图7来表示。经晶间及剥落腐蚀后,合金中表层的材料和基体结合力大大降低,甚至分离,这相当于在表面形成大量的小缺口;因此,在拉伸过程中,在这些小缺口的底部易产生较高的应力、形成应变集中,还可充当裂纹源,从而导致拉伸性能的降低[9−11]。此外,合金表面产生了腐蚀损伤后,腐蚀液可沿着这些微裂纹深入到材料的内部,导致进一步的腐蚀,产生大量的H原子;这些H原子可沿着晶界扩展至附近未发生腐蚀的区域[6],从而降低晶格的结合力,在拉应力的作用下促使裂纹沿着晶界向材料内部快速扩展,这就大大地降低了材料的强度尤其是塑性。与晶间腐蚀相比,剥落腐蚀后表层的金属发生明显分层甚至脱落,且腐蚀更加深入到金属内部,造成腐蚀损伤更加严重,因此,剥落腐蚀后,拉伸性能的下降程度更大,拉伸时甚至呈现出脆性断裂。如7055-T6样品经剥落腐蚀浸泡后,拉伸断口附近横截面上可观察到大量的裂纹由损伤的表面沿晶界向内部扩展(见图6),从而加速合金的断裂,伸长率为0,抗拉强度降低了近30%。

图7 腐蚀对拉伸过程裂纹扩展的影响示意图Fig.7 Schematic illustration showing effect of corrosion on crack growth during tensile process

图8 不同热处理状态7055铝合金晶界处的TEM像Fig.8 TEM images of grain boundary in studied 7055 Al alloys at different tempers: (a) T6; (b) RRA; (c) T73

通过改善热处理可降低腐蚀对材料造成的损伤,从而降低腐蚀浸泡后拉伸性能的下降程度(见图1)。据观察显微组织认为,这主要是因为晶界的析出状态有明显的不同。图8所示为不同热处理态7055合金中晶界处的透射电镜照片。从图8可以看出,T6态合金中,晶界上的第二相尺寸较小,呈链状连续分布;RRA态和T73态合金晶界析出状态相似,晶界第二相更加粗大,呈明显的不连续状,但T73态中晶界第二相略为粗大,彼此间距也更大。晶界的连续析出状态使合金具有较差的耐蚀性能,因为腐蚀可沿着晶界连续扩展[12−15],因此浸泡相同时间后,T6态样品腐蚀更严重,如晶间腐蚀深度达 170 μm,明显大于其它状态的(见图2);剥落腐蚀后表面明显分层脱落(见图3),因此表面形成的缺口更多、更深,所以在拉伸过程中,裂纹源数量也增加;同时腐蚀所产生的H原子也可更加深入到金属内部,因此,导致拉伸强度尤其是塑性的大大降低,并出现了完全的脆性断裂。晶界不连续析出状态可有效阻碍腐蚀通路的扩展[3],减小腐蚀深度和发生腐蚀位置的数量(见图2和3),这就相当于减少了材料表层缺口深度及数量,降低了缺口处的应力集中,减少了裂纹源数量。此外,晶界上粗大的第二相是有效的氢陷阱,可捕捉周围基体的H原子而成为H2逸出[6],这就避免了腐蚀裂纹尖端附近基体中晶格结合力的下降,因此拉伸强度尤其是塑性下降的程度也相应地降低(见图1)。

虽然RRA态,尤其是T73态样品具有很好的耐腐蚀性能,但一旦受到腐蚀,其拉伸性能仍会不可避免地降低。因此,有必要继续研究实际腐蚀环境对合金拉伸性能的影响,这可为预测材料的使用寿命提供参考。

4 结论

1) 晶间和剥落腐蚀后,T6态、RRA态和T73态7055铝合金板材的强度和伸长率都降低,伸长率的降低程度明显更大;剥落腐蚀后拉伸性能的降低程度大于晶间腐蚀的。T6态板材的性能降低程度最大,RRA态的其次,T73态的最小。

2) 晶间腐蚀和剥落腐蚀后,RRA态板材的强度最高,T73态板材的伸长率最高。剥落腐蚀后,T6态板材发生脆性断裂。

3) 样品腐蚀后,表面产生大量腐蚀缺口和沿晶微裂纹,在拉伸过程中导致应力集中并成为裂纹源,促使拉伸性能下降。晶界第二相粗大、不连续分布有利于阻碍沿晶腐蚀的发生,从而降低腐蚀后拉伸性能的下降程度。

REFERENCES

[1] STARKE J E A, STALEY J T. Application of modern aluminum alloys to aircraft[J]. Progress in Aerospace Sciences, 1996,32(2/3): 131−172.

[2] 张新明, 游江海, 张小艳, 刘胜胆. 固溶后预析出对 7A55铝合金力学及腐蚀性能的影响[J]. 中国有色金属学报, 2007,17(12): 1922−1927.ZHANG Xin-min, YOU Jiang-hai, ZHANG Xiao-yan, LIU Sheng-dan. Effect of pre-precipitation after solution on mechanical properties and corrosion resistance of aluminum alloy 7A55[J]. The Chinese Journal of Nonferrous Metals, 2007,17(12): 1922−1927.

[3] PUIGGALI M, ZIELINSKI A, OLIVE J M. Effect of microstructure on stress corrosion cracking of an Al-Zn-Mg-Cu alloys[J]. Corrosion science, 1998, 40(4/5): 805−819.

[4] 张新明, 刘胜胆, 刘 瑛, 张小艳. 淬火速率和锆含量对7055型铝合金晶间腐蚀的影响[J]. 中南大学学报: 自然科学版,2007, 38(2): 181−185.ZHANG Xin-min, LIU Sheng-dan, LIU Ying, ZHANG Xiao-yan.Influence of quench rate and zirconium content on intergranular corrosion of 7055 type aluminum alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(2):181−185.

[5] 张新明, 李鹏辉, 刘胜胆, 李国锋. 回归时间对 7050铝合金晶间腐蚀性能的影响[J]. 中国有色金属学报, 2008, 18(10):1795−1801.ZHANG Xin-min, LI Peng-hui, LIU Sheng-dan, LI Guo-feng.Effect of retrogression time on intergranular corrosion of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2008, 18(10): 1795−1801.

[6] BOBBY K M, RAJA V S. Hydrogen embrittlement susceptibility of over aged 7010 Al-alloy[J]. Journal of Materials Science,2006, 41(17): 5495−5499.

[7] PANTELAKIS S G , DAGLARAS P G , APOSTOLOPOULOS C A. Tensile and energy density properties of 2024, 6013, 8090 and 2091 aircraft aluminum alloy after corrosion exposure[J].Theoretical and Applied Fracture Mechanics, 2000, 33(2):117−134.

[8] WILLIAMS J C, STARKE J E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19):5775−5799.

[9] ALEXOPOULOS N D. On the corrosion-induced mechanical degradation for different artificial aging conditions of 2024 aluminum alloy[J]. Materials Science and Engineering A, 2009,520(1/2): 40−48.

[10] PANTELAKIS S G, VASSILAS N I, DAGLARAS P G. Effects of corrosive environment on the mechanical behavior of the advanced Al-Li alloys 2091 and 8090 and the conventional aerospace alloy 2024[J]. Metallwissenschaft und Technik, 1993,47(2): 135−141.

[11] PANTELAKIS S G, DAGLARAS P G, APOSTOLOPOULOS C A. Tensile and energy density properties of 2024, 6013, 8090 and 2091 aircraft aluminum alloy after corrosion exposure[J].Theoretical and Applied Fracture Mechanics, 2000, 33(2):117−134.

[12] FAN X G, JIANG D M, ZHONG L, WANG T. Influence of microstructure on the crack propagation and corrosion resistance of Al-Zn-Mg-Cu alloy 7150[J]. Materials Characterization, 2007,58(1): 24−28.

[13] RAMGOPAL T, GOUMA P I, FRANKEL G S. Role of grain boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J]. Corrosion,2002, 58(8): 687−697.

[14] PENG G S, CHEN K H, FANG H C. The effect of recrystallization on corrosion and electrochemical behavior of 7150 Al alloy[J]. Materials and Corrosion, 2009, 60(9999): 1−6.

[15] FANG H G, CHEN K H, CHEN X, LIU G. Effect of Cr, Yb and Zr additions on localized corrosion of Al-Zn-Mg-Cu alloy[J].Corrosion Science, 2009, 51(12): 2872−2877.

Effects of local corrosion on tensile properties of 7055 aluminum alloys after different aging treatments

LIAO Wen-bo1, LIU Xin-yu1,2, LIU Sheng-dan2, CHEN Hui2, ZHANG Xin-ming2

(1. Guangxi Key Laboratory for Information Materials, School of Materials Sciences and Engineering,Guilin University of Electronic Technology, Guilin 541004, China;2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The effects of intergranular corrosion and exfoliation corrosion exposure on the tensile properties of T6-,RRA- and T73-treated 7055 aluminum alloy sheets were investigated by ambient tensile test, optical microscopy,scanning electron microscopy and transmission electron microscopy. The results show that the strength and elongation decrease after exfoliation corrosion, the drop percentage is significantly higher for the elongation than that for the strength. The drop percentage in the tensile properties after exfoliation corrosion is higher than that after intergranular corrosion. After corrosion, the strength is the highest for RRA-treated sheet, and the elongation is the highest for T73-treated sheet. For the T6-treated sheet subjected to exfoliation corrosion, brittle fracture occurs during tensile test.The drop percentage in the properties due to corrosion is the highest for the T6-treated sheet, intermediate for the RRA-treated sheet and the lowest for the T73-treated sheet. Many notches and intergranular microcracks are present on the surface of the sheet due to corrosion, and this increases the number of the crack sources, thus deteriorates the tensile properties. The size and distribution of the second phase at grain boundaries have influence on the degree of corrosion damage, consequently the drop percentage in the tensile properties.

7055 aluminum alloy; intergranular corrosion; exfoliation corrosion; tensile property; grain boundary second phase

TG174.3;O646

A

1004-0609(2011)08-1855-07

国家重点基础研究发展计划资助项目(2005CB623700);湖南省科技厅计划资助项目(2010GK3116)

2010-07-28;

2010-12-07

刘胜胆,副教授,博士;电话:0731-88830265;E-mail: csuliusd@163.com

(编辑 龙怀中)