金属镍结晶生长对Ni/C微颗粒镍镀层均匀性的影响

陈 烨, 黄传兵 杜令忠 张伟刚

(1. 中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190;2. 中国环境监测总站,北京 100012)

金属镍结晶生长对Ni/C微颗粒镍镀层均匀性的影响

陈 烨1,2, 黄传兵1, 杜令忠1, 张伟刚1

(1. 中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190;2. 中国环境监测总站,北京 100012)

采用湿式加压氢还原技术研究不同包覆阶段、不同氢气分压对球形石墨颗粒表面金属镍镀层镀覆均匀性的影响,探讨制备具有致密光滑镀层的Ni/C颗粒的条件及形成机理。结果表明:当气体总压为4 MPa,其中氢气分压为65%时,得到的Ni/C颗粒具有比较致密均匀的镀覆状态;镍镀层的最终形貌由镍晶体形核和生长的动力学过程决定;非均相形核过程有利于形成均匀镀层,均相形核和晶体生长都会使镀层的均匀性降低;通过调节反应速率,可以控制金属镍的结晶过程,实现均匀镀覆。

镍/石墨;结晶;形核;镀层均匀性

Ni/C微颗粒是应用较早的一类镍包覆粉体材料,它集金属镍的抗腐蚀性、韧性好等特性与石墨的固体润滑性好、低热膨胀系数等诸多优点于一身,在镍包覆型微颗粒材料中占有重要地位,直到现在仍然得到了广泛关注和使用[1-3]。

镀覆效果对于核壳结构复合颗粒材料的性能具有非常重要的影响。因此,无论采用哪种制备方法,镀层的均匀性都是非常重要的研究内容。镀层均匀性包括的内容非常广泛,如镀层的完整性、致密度(孔隙率)、平整度以及镀层与被镀覆表面的结合情况等等。

研究基体表面镀层的形成过程,对于认识镀层的形成机理,实现镀层均匀性的控制具有十分重要的意义。HUTTUNEN-SAARIVIRTA[4]发现使用含硫物质调控晶粒生长,使锡晶粒生长受限,只能形成较小晶粒。这些小晶粒沉积于铜基体表面,对基体表面的粗糙性可以起到很好的调控作用,有利于形成均匀性良好的金属锡镀层。KIM等[5]通过抑制反应体系中的均相形核,促进非均相形核,使Y2O3晶粒在磷颗粒表面沉积生长,最终形成完整、均一、致密的Y2O3镀层。王少卿等[6]也研究了铜在纳米SiO2颗粒表面通过非均匀形核作用形成包覆层的过程。ZHU等[7]发现B4C颗粒表面Ni-B镀层厚度与镀层形貌存在一定关系,可以通过控制反应条件,使镀层处于一定的厚度范围内,从而得到所需形貌的Ni-B镀层。

目前,有许多方法可以用于 Ni/C颗粒材料的制备。湿式加压氢还原法是目前已经实现工业规模生产的镍包覆材料的制备方法。在该方法中,影响Ni/C微颗粒镀层均匀性的因素很多。有关动力学因素如反应温度,原料配比,搅拌速率等对反应速率、镀覆效果的影响研究得较多[8-9],而对于包覆过程研究的很少。包覆反应过程分为几个不同的反应阶段,通过研究不同阶段镍沉积层的结晶特性,可以深入了解镀覆的全过程及镀层的形成机理。另外,有关氢气压力对Ni/C颗粒镍镀层均匀性影响的研究,多集中于单一气氛条件下氢气压力对反应速率的影响[10-11]。对于氢气与惰性气体同时存在并保持一定总压条件下,氢气分压对镀覆过程及效果的影响,还未见有报道。

本文作者针对湿式加压氢还原法制备球形 Ni/C颗粒过程中,不同包覆阶段及不同氢气分压条件下,球形石墨颗粒表面镍沉积层的结晶过程及特点进行研究,提出改善镀层均匀性的方法和途径,为实现均匀可控的包覆材料制备过程提供参考依据。

1 实验

1.1 Ni/C微颗粒的制备

采用湿式加压氢还原法制备Ni/C颗粒。实验用原料硫酸镍、硫酸铵、氨水均为分析纯,球形石墨纯度99.5%以上,氢气和氩气为高纯气体。选取所需粒度范围的球形石墨为核心颗粒,按m(Ni):m(C)=75:25(质量比)化学硫酸镍和球形石墨,连同硫酸铵和氨水一起装入2 L高压反应釜中并密封。反应釜加热到150 ℃时,充入所需压力的气体,在1 000 r/min搅拌速率下进行反应,并根据需要补充氢气。反应结束后,冷却开釜,洗涤干燥产物。

1.2 金属镍结晶生长对镀层均匀性影响的实验方法

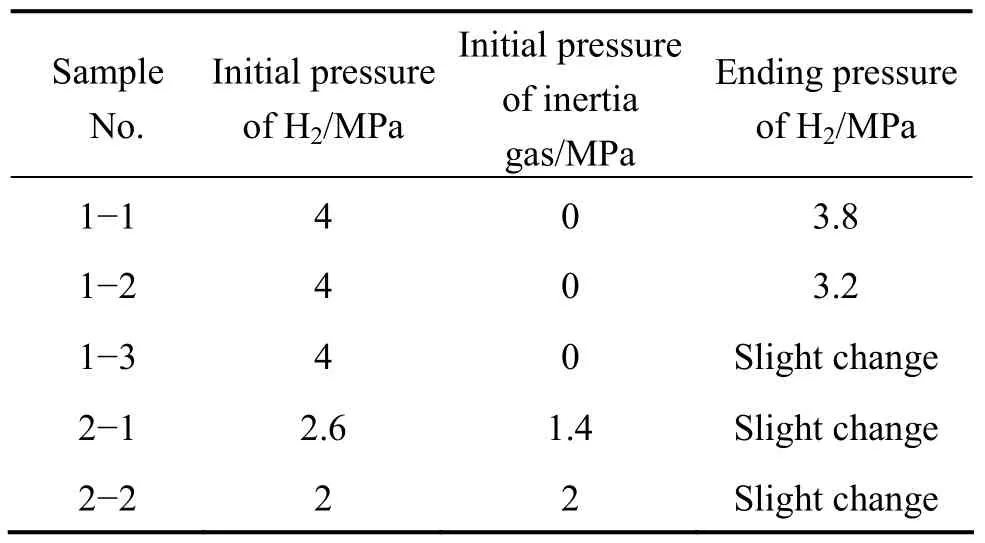

氢气压力降低到一定数值时,停止反应,观察包覆进行到不同阶段(前、中、末期)时, Ni/C颗粒的镀层形貌。反应的初始总压保持一定,充入一定量的惰性气体,使氢气的初始分压不同,观察得到的Ni/C颗粒。具体的实验编号及实验条件如表1所列。

表1 实验编号及实验条件Table 1 Numbers and contents of experiments

采用FEI Quanta 200 FEG型和JSM 6700F型扫描电子显微镜(SEM)对包覆前后的粉体形貌进行观察。

2 结果与讨论

2.1 不同包覆阶段镍沉积层的结晶特性

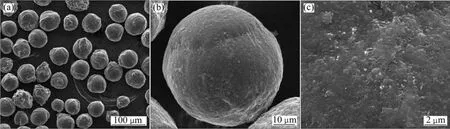

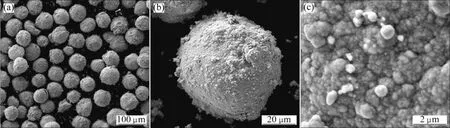

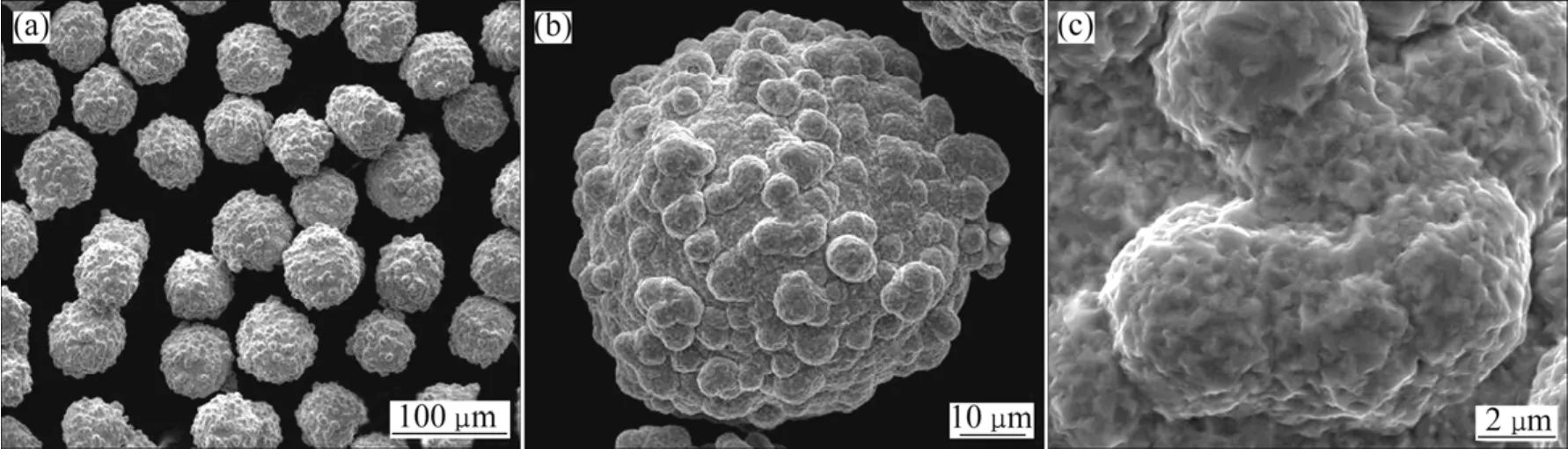

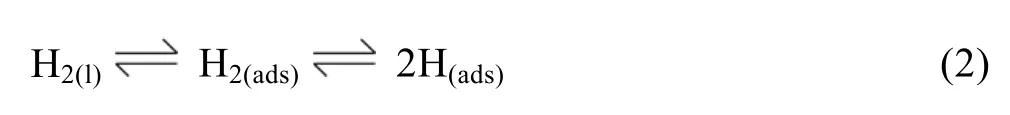

用扫描电镜观察包覆前石墨颗粒及包覆进行到不同阶段时颗粒的表面形貌,如图1~4所示。

石墨颗粒大都为规则球形且表面光滑,其细微结构呈现出片层状(见图1)。

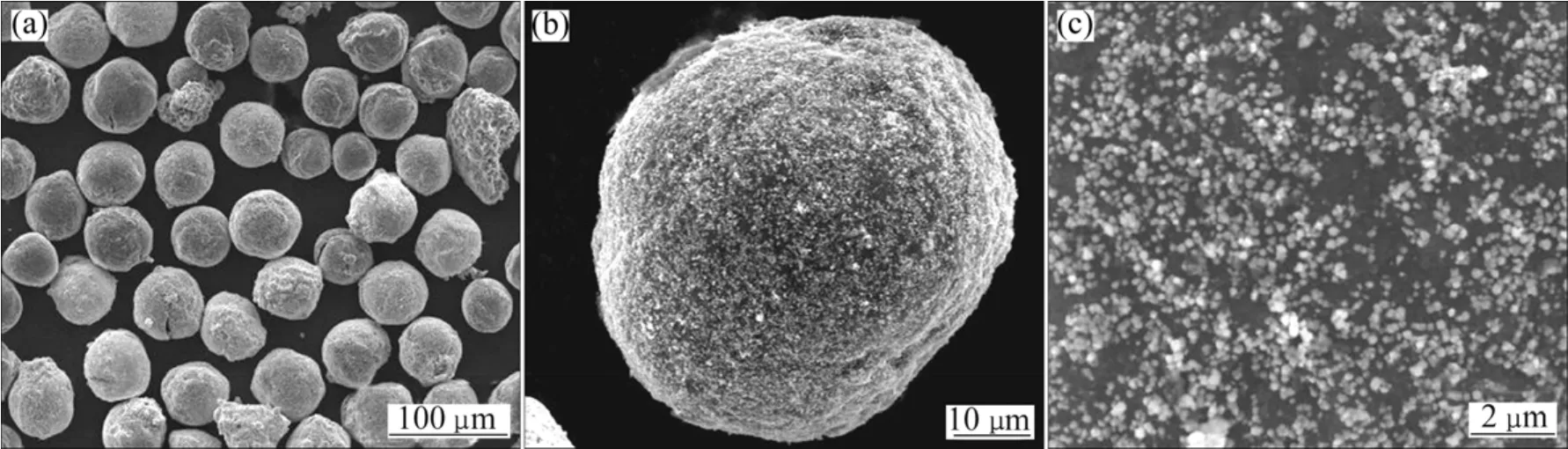

图2所示为试样1-1的SEM像。由图2可见,当氢气消耗量占总消耗量的 5%时,反应刚刚开始进行,处于初始包覆阶段;此时,石墨颗粒表面均匀分布着大量细小的镍晶粒,各晶粒之间基本不相接触,仍然可见裸露的石墨表面。

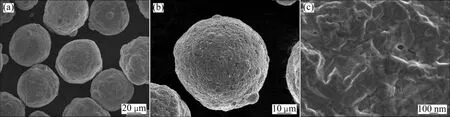

图3所示为试样1-2的SEM像。由图3可见,当氢气消耗量占总消耗量的20%时,石墨表面被镍镀层完全均匀覆盖,有少量细小的晶粒聚集体或吸附于镀层表面,或呈游离态散落分布;将镀层局部放大发现,组成镀层的镍晶粒为球状或球冠状,晶粒较试样1-1中的有所增大;晶粒相互连成一片,紧密包裹于石墨外周,形成均匀致密的镀层。

图4所示为试样1-3的SEM像。由图4可见,当氢气消耗量为 100%时,反应进行完全;金属镍镀层将石墨颗粒表面完全覆盖,镀层宏观形貌凹凸不平,存在许多“粒状”凸起;金属镍结晶的细微形貌表现出“山脊状”,与试样1-1、1-2中的球状或球冠状镍晶粒有着明显差别。

图1 石墨颗粒的SEM像Fig.1 SEM images of graphite particles: (a) Overall morphology of particles; (b) Morphology of single particle; (c) Fine morphology of single particle

图2 试样1-1的SEM像Fig.2 SEM images of sample 1-1: (a) Overall morphology of particles; (b) Morphology of single particle; (c) Fine morphology of single particle

图3 试样1-2的SEM像Fig.3 SEM images of sample 1-2: (a) Overall morphology of particles; (b) Morphology of single particle; (c) Fine morphology of single particle

图4 试样1-3的SEM像Fig.4 SEM images of sample 1-3: (a) Overall morphology of particles; (b) Morphology of single particle; (c) Fine morphology of single particle

以上实验结果说明:不同反应阶段,石墨颗粒表面形成的镀层形貌不同。这可能是由金属镍的结晶生长过程决定的。

湿式加压氢还原制备镍包覆型复合颗粒材料是涉及到气、液、固三相的化学反应过程,具体的反应历程如下[8]。

1) 氢气溶解于水中:

2) 溶解的氢气吸附于核心颗粒表面并在催化剂的作用下活化为氢原子:

3) 溶液中的络合镍离子扩散到核心颗粒表面,并与氢原子进行表面化学反应:

4) 反应产物氢离子向溶液扩散,与氨分子反应后和体系中的硫酸根结合生成稳定的硫酸盐:

氢气溶解进入液相参与反应需要一定时间,反应刚开始进行时,镍离子被还原的速率比较低。由于非均相形核需要克服的能垒低于液相形核[12],故还原产物镍原子主要以非均相形核的方式沉积于石墨表面,形成大量细小的晶核。晶核的形成过程是各项同性的,所以石墨表面镍晶粒形貌表现为球状或球冠状(见图2)。

随着氢气不断进入液相以及金属镍的自催化作用,镍离子的还原速率大大加快,溶液中瞬时产生较高的镍原子浓度。这种高浓度导致溶液处于不稳定状态,容易诱发液相形核。于是,非均相形核与液相形核同时发生,但非均相形核过程仍占据主导地位:石墨表面的镍晶核继续形成并不断长大,逐渐形成镍镀层;液相形核生成的少量镍晶簇,或吸附于镀层表面,或呈游离于溶液之中(见图3)。

反应进入到末期后,溶液中镍离子浓度大大下降,反应速率相应减缓。此时液相形核被抑制,游离态的镍晶簇不再增加。形成于反应中期的少量游离的镍晶簇,在剧烈的搅拌作用下,不断与Ni/C颗粒碰撞并吸附于其上,成为镀层的组成部分。反应完全后,产物中不再有游离的镍晶粒团簇出现。吸附于颗粒表面的镍晶簇与溶液接触面积大,生长较快,导致镀层最终的宏观形貌凹凸不平,存在“粒状”凸起。末期反应速率减缓使镀层晶体进入各项异性的生长阶段,各晶面生长速率的差异使镀层最终的微观形貌表现出“山脊状”,明显区别于反应前、中期的球状或球冠状镍晶粒(见图 4)。

2.2 不同氢气分压下镍沉积层的结晶特性

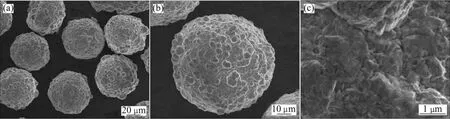

反应初始总压一定,氢气分压不同时得到实验结果如下。图5所示为试样2-1的SEM像。由图5可见,氢气的初始分压占总压的65%时,得到的镀层光滑平整性较好,放大后的镀层微观结构呈“山脊状”,出现少量孔洞。图6所示为试样2-2的SEM像。由图6可见,氢气分压降至50%时,石墨颗粒被包覆完全,但镀层宏观平整度不够好,有许多“粒状”凸起,镀层的细微形貌为“山脊状”,这是镍晶体生长呈现出的晶面特征。

值得注意的是,试样 2-1中的氢气分压(65%)高于试样2-2中的氢气分压(50%),前者得到Ni/C颗粒镀层的均匀性较后者有大幅提高。而试样1-3中的氢气分压为 100%,得到复合颗粒的镍镀层镀覆效果却并不理想。这说明在搅拌方式及搅拌速率一定条件下,对于镀覆均匀性的提高来说,氢气分压不是越高越好。可能的原因及机理将在3.3节中讨论。

图5 试样2-1的SEM像Fig.5 SEM images of sample 2-1: (a) Overall morphology of particles; (b) Morphology of single particle; (c) Fine morphology of single particle

图6 试样2-2的SEM像Fig.6 SEM images of sample 2-2: (a) Overall morphology of particles; (b) Morphology of single particle; (c) Fine morphology of single particle

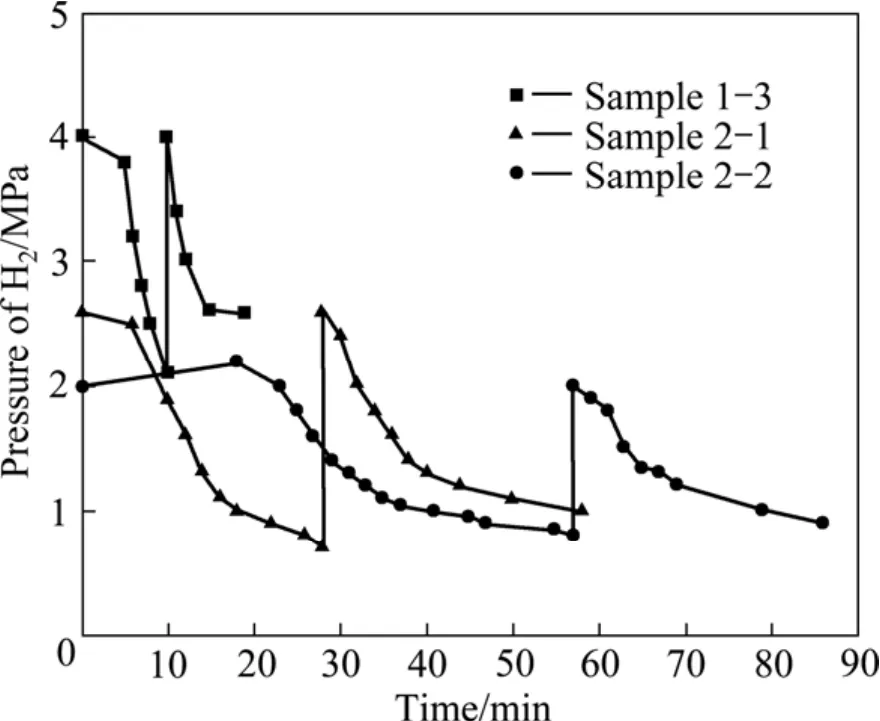

用氢气压力对反应时间作图,得到压力随时间的变化关系曲线如图7所示。对于试样1-3:反应釜内气体全部为氢气。在刚开始反应的几分钟内,氢气压力下降的速度比较慢,随后开始迅速下降。向反应釜中适时补充氢气后,压力再次在几分钟内迅速下降,并最终趋于稳定。对于试样2-1:氢气初始分压为65%,同时充入35%的惰性气体。与试样1-3中的情况基本相同,氢气压力在开始几分钟内的变化不大。随后,压力下降速度加快,但明显慢于试样1-3中的压降速度。再次补充氢气后,氢气压力随时间的变化曲线基本是前次充气中压降曲线的平移。对于试样 2-2:氢气初始分压为50%,同时充入50%的惰性气体。在开始的一段时间内,氢气压力不降反而略微升高。约二十分钟后,氢气压力开始缓慢降低。再次补充氢气后,压降过程仍然进行的非常缓慢。整个过程的压降速度远远慢于试样1-3和2-1中的压降速度。

图7 试样1-3、2-1和2-2中氢气压力随时间的变化关系Fig.7 Correlations between H2 pressure and reaction time in experiments of 1-3, 2-1 and 2-2

比较图7中的3条曲线可以发现,在开始的几分钟时间内,氢气压力下降的速度都很缓慢,这说明反应存在初始诱导期。不仅制备试样2-2时的反应诱导期明显变长,还出现了氢气压力不降反升的情况,这是因为在加热热惯性的作用下,氢气压力随温度升高而略有增加。诱导期过后,氢气压力开始加速下降。从压力下降的速度可以判断出反应进行的快慢。氢气压力下降的越快,氢气消耗得越快,包覆反应速率越快。据此从图7中可以看出,制备试样2-2、2-1和1-3时的反应速率依次增加。这是因为在总压恒定的条件下,气相向液相扩散的速率保持一定。氢气分压越高,单位时间内进入液相的氢气量越多,包覆反应速率越快。制备试样2-2、2-1和1-3时的氢气分压分别为50%,67%和100%,所以三者的反应速率依次加快。

2.3 石墨表面镍镀层结晶控制机理

Ni/C微颗粒材料制备的过程,实际上是金属镍在石墨表面沉积生长的过程。金属的结晶过程分为形核和生长两个步骤。首先要产生微观的晶粒作为结晶核心,然后晶核长大形成宏观的晶体。晶粒的大小及晶体的最终形貌主要取决于这两个阶段的动力学过程[13-14]。

晶体的形核方式分为均相(液相)形核和非均相(异相)形核两种。非均相形核时,反应体系中存在外来固体粒子,这些物质能在一定程度上降低形核的能量势垒,诱导晶核的生成。所以非均相形核可以在比均相形核低得多的过饱和度下发生[15]。但是外来固体粒子的存在并不排除在溶液本体内出现晶核,在更高的过饱和度下,主要的形核方式还是均相形核[16]。

通过对实验结果的分析,认为石墨表面金属镍镀层的形成可能经历了如下过程:

在反应初期,由于诱导期的存在,反应速率较慢,液相中还原产物镍原子的浓度较低。此时的形核方式主要表现为石墨核心颗粒表面的非均相形核过程。

反应中期分为反应速率很快和反应速率相对较慢两种情况。当反应速率很快时,镍离子的还原产物镍原子在液相中浓度增加,为均匀形核过程提供了有利条件。新生成的粒子在降低表面能的热力学驱动力作用下,容易与其他已有粒子发生聚集生长,促进了金属镍在液相形核[17]。此时,除了部分镍原子沉积于石墨颗粒表面形成包覆层外,还会有部分镍原子在液相主体中相互碰撞,结合形成晶核簇。这些晶核簇或游离于液相之中,或吸附于固体颗粒表面,而后者将导致最终形成的镀层均匀性下降(见图3)。当反应速率相对减缓时,液相中镍原子的浓度有所降低,此时不能提供均匀形核所需的高饱和度,以非均相形核为主。新生态的镍晶核全部在石墨表面形成,没有或极少有游离态的晶簇吸附于镀层表面,最终镀层的光滑平整度大大改善(见图5)。

在反应末期,溶液中可供还原的镍离子浓度大大降低,反应速率大大降低,开始进入晶粒生长阶段。就单个晶粒来说,进入生长阶段各个晶面的生长速度是不同的,快生长晶面最终由面变为点;而慢生长晶面的扩大为宏观保留面[18]。

当沉积于石墨表面的每个镍晶粒都进入生长期,开始同步生长时,最终得到的镀层的镀覆效果在宏观上应该是良好的。当然这种情况是理想状态,真实的过程是各晶粒的生长很难保持步调一致,生长的不同步性将使镀层在宏观上表现为凸起和凹陷。另外,各向异性的生长过程可能使镀层微观上出现孔洞,在粒子生长的同时也可能发生晶粒的互相碰撞形成晶面缺陷或晶体破碎等[16]。这些因素都会影响颗粒表面镀层的镀覆效果。

从上述分析可以看出,在石墨颗粒的镀覆过程中,表面非均相形核过程可能有利于形成均匀的镀层,而在液相自形核和晶体生长阶段都有可能破坏镀层的均匀性。要得到具有良好镀覆层的复合颗粒材料,可以通过反应速率的控制,使被沉积物的浓度处于适宜的范围,尽可能加强非均相形核过程。此时,不仅可以得到均匀性良好的镀层,而且反应所需时间也较短。Ni/C微颗粒制备过程中,影响反应速率的因素很多,比如反应温度,搅拌速率,氢气分压等等。调节这些因素,就可以实现反应速率的有效控制,从而控制金属镍的结晶过程,有望实现均匀镀覆。

3 结论

1) 不同包覆反应阶段,石墨表面镍镀层的形貌不同。包覆初期为球状细小晶核;包覆中期为稍大的球冠状晶粒;包覆末期为山脊状结晶。颗粒镍镀层的均匀性在包覆前、中期保持良好,在包覆末期有所降低。

2) 总压保持一定时,氢气分压越高,反应速率越快。但是高氢气分压下得到的石墨颗粒的镀覆效果不一定好,存在一个较优的氢气分压。实验表明,总压4 MPa时,氢气分压占65%条件下得到的Ni/C颗粒镍镀层完整、致密、光滑,是比较理想的镀覆状态。

3) 镀层的最终形貌由晶体形核和生长的动力学过程决定。非均相形核有利于提高镀层的均匀性,液相自形核和晶体生长阶段将使镀层的均匀性降低。通过调节反应速率,可以控制金属镍的结晶过程,实现均匀镀覆。

REFERENCES

[1] CHOI W C, BYUN D J, LEE J K, CHO B W. Electrochemical characteristics of silver- and nickel-coated synthetic graphite prepared by a gas suspension spray coating method for the anode of lithium secondary batteries [J]. Electrochimica Acta, 2004,50(2/3): 523-529.

[2] BIAN Jun, XIAO Min, WANG Shuan-jin, WANG Xiao-jin, LU Yi-xin, MENG Yue-zhong. Highly effective synthesis of dimethyl carbonate from methanol and carbon dioxide using a novel copper–nickel/graphite bimetallic nanocomposite catalyst[J]. Chemical Engineering Journal, 2009, 147(2/3): 287-296.

[3] FAN Yu-zun, YANG Hai-bin, LIU Xi-zhe, ZHU Hong-yang,ZOU Guang-tian. Preparation and study on radar absorbing materials of nickel-coated carbon fiber and flake graphite [J].Journal of Alloys and Compounds, 2008, 461(1/2): 490-494.

[4] HUTTUNEN-SAARIVIRTA E. Observations on the uniformity of immersion tin coatings on copper[J]. Surf Coat Tech, 2002,160(2/3): 288-294.

[5] KIM D, JEONG S, MOON J, CHO S H. Uniform Y2O3coating on multi-component phosphor powders by modified polyol process[J]. J Colloid Interf Sci, 2006, 297(2): 589-594.

[6] 王少卿, 李 超, 杜建华, 韩文政. 非均匀形核法制备Cu包覆纳米 SiO2复合粉体[J]. 装甲兵工程学院学报, 2006, 20(2):91-94.WANG Sao-qing, LI Chao, DU Jian-hua, HAN Wen-zheng.Preparation of Cu Coated nano SiO2 composite particles with heterogeneous nucleation method[J]. Journal of Academy of Armored Force Engineering, 2006, 20(2): 91-94.

[7] ZHU Xiao-jing, DONG Hong-ying, LU K. Coating different thickness nickel–boron nanolayers onto boron carbide particles[J]. Surf Coat Tech, 2008, 202(13): 2927-2934.

[8] 陈家镛. 湿法冶金的研究与发展[M]. 北京: 冶金工业出版社,1998: 444-501.CHEN Jia-yong. Research and development of hydrometallurgy[M]. Beijing: Metallurgical Industry Press, 1998:444-501.

[9] PENG X L. Preparation of nickel and copper coated fine tungsten powder[J]. Materials Science and Engineering A, 1999,262(1/2): 1-8.

[10] 梁焕珍, 黎少华, 张 洁, 金东镇, 郑宪生. 水热还原制备镍包人造金刚石[J]. 粉末冶金技术, 2005, 23(6): 418-422.LIANG Huan-zhen, LI Shao-hua, ZHANG Jie, KIM D J,CHUNG H S. Preparation of nickel-coated diamond powder by hydrogen reduction under hydrothermal conditions[J]. Powder Metallurgy Technology, 2005, 23(6): 418-422.

[11] 侯玉柏, 曾克里, 尹春雷, 许根国. 水热氢还原制备镍包金刚石[J]. 矿冶, 2006, 15(3): 38-40.HOU Yu-bai, ZENG Ke-li, YIN Chun-lei, XU Gen-guo.Preparation of nickel-coated diamond by hydrothermal hydrogen reduction[J]. Mining & Metallurgy, 2006, 15(3): 38-40.

[12] 关 毅, 程琳俨, 张金元. 非均相沉淀法在无机包覆中的应用[J]. 材料导报, 2006, 20(7): 88-90.GUAN Yi, CHENG Lin-yan, ZHANG Jin-yuan. Application of heterogeneous deposition in particle coating[J]. Materials Review, 2006, 20(7): 88-90.

[13] POHLMANN L, DONNER C. Nucleation truncation by time-dependent supersaturation: A unified model for homogeneous and heterogeneous nucleation[J]. Electrochimica Acta, 2003, 49(1): 93-101.

[14] LI Jun, LI Bing, DONG Zheng-e. Electrodeposition of [001]oriented TiB2coatings[J]. Material Letters, 2005, 59(26):3234-3237.

[15] 丁绪淮, 谈 道. 工业结晶[M]. 北京: 化学工业出版社, 1985:79.DING Xu-zhun, TAN Dao. Industrial crystallization[M]. Beijing:Chemical Industry Press, 1985: 79.

[16] 叶铁林. 化工结晶过程原理及应用[M]. 北京: 北京工业大学出版社, 2006: 5-51.YE Tie-lin. Principle and application of chemical crystallization process[M]. Beijing: Beijing University of Technology Press,2006: 5-51.

[17] 李旺兴, 刘业翔. 非均相沉淀—热还原法制备金属镍包裹氧化铝球形微粉[J]. 中国有色金属学报, 2006, 16(1): 183-188.LI Wang-xing, LIU Ye-xiang. Preparation of nickel-coated Al2O3spherical micro-powders by heterogeneous precipitation-thermal reduction process[M]. The Chinese Journal of Nonferrous Metals,2006, 16(1): 183-188.

[18] 周绍民. 金属电沉积—原理与研究方法[M]. 上海: 上海科学技术出版社, 1987: 254.ZHOU Shao-min. Metal electrodeposition-principle and research methods[M]. Shanghai: Shanghai Science and Technology Press,1987: 254.

Effects of nucleation and growth of nickel on coating uniformity of Ni/C composite particles

CHEN Ye1,2, HUANG Chuan-bing1, DU Ling-Zhong1, ZHANG Wei-Gang1

(1. State Key Laboratory of Multiphase Complex Systems, Institute of Process Engineering,Chinese Academy of Sciences, Beijing 100190, China;2. Environmental Monitoring of China, Beijing 100012, China)

The effects of different coating stages and partial pressures of hydrogen on the coating uniformity of spherical Ni/C composite particles were studied by pressurized hydrogen reduction. The preparation condition and formation mechanism of Ni/C particles with compact and smooth coatings were investigated. The results show that the ideal coating effect is achieved when the initial pressure of hydrogen occupied 65% of 4MPa initial total pressure. Final coating morphology of Ni/C particles is decided by dynamics of nucleation and growth processes of nickel crystal.Heterogeneous nucleation process is favorable for producing uniform coating, while the homogeneous nucleation and crystal growth processes make the coating uniformity worse.

nickel/graphite; crystallinity; nucleation; coating uniformity

TB333

A

1004-0609(2011)05-1099-07

国家自然科学基金资助项目(51001093, 50901071)

2010-04-29;

2010-08-26

张伟刚,研究员,博士;电话:010-62520135;E-mail:wgzhang@home.ipe.ac.cn

(编辑 何学锋)