汽车座椅检测试验台的设计

陈诚,陈秋林,王光辉,徐正凯

(湖北汽车工业学院 科技学院,湖北 十堰442002)

我国汽车工业产业政策已将座椅列为优先发展的关键零部件之一,随着乘客对于汽车乘坐舒适性要求的不断提高,对于汽车座椅的设计制造也提出了更高的要求。比如汽车座椅使用一段时间以后会产生一定程度的间隙或变形从而导致异响,这种现象甚至在座椅尚未装车使用之前就已出现,但是这种座椅却可以通过市面通用的各种汽车座椅强度试验台的各项安全性检测项目。目前在我国,主要是按照国标和行业标准对汽车座椅及其固定件进行动态或静态试验。主要标准有GB15083-2006汽车座椅、座椅固定装置及头枕强度要求和试验方法、GB11550-2009汽车座椅头枕性能要求和试验方法、GB13057-2003客车座椅及其车辆固定件的强度、QC/T55-1993汽车座椅动态舒适性试验方法等。国内绝大多数企业也只是进行汽车座椅靠背、固定装置、调节装置、锁上装置和移位折叠装置的强度试验,以求获得新品市场准入资格。

1 试验台功能设计

常用的汽车座椅多功能气动试验台结构简单、造价便宜,完全按照国标试验方法中的有关测试项目设计,功能比较单一,对于解决座椅异响等问题几乎提供不了有用的数据。另有一种汽车座椅零部件强度试验台,可以进行座椅抗拉、抗压载荷测试和疲劳测试、座椅靠背抗扭载荷测试和疲劳测试以及座椅上各种零部件强度测试,但主要还是从保障汽车座椅零部件安全运行的角度设计的,相对于气动试验台更为复杂,造价更高。不论是动态试验还是静态试验,都仅能完成对座椅的耐久或强度测试,无法直接提供更为准确有效的检测数据用于产品设计改进。

目前国内许多的座椅生产厂家一旦出现产品质量不合格的情况,产品研发人员往往采取盲目加大管径、壁厚或板厚的办法。这种做法虽然能使座椅薄弱部分的性能有所改变,但会使其强度和刚度裕量偏大,造成不必要的材料浪费,无形中提高了产品的成本。而且,类似座椅异响的问题有时用加大壁厚的方法往往还并不一定能奏效,因为这里可能存在的问题有:设计上的缺陷,比如选材是否得当、座椅局部零部件强度不足、座椅总成设计的配合间隙过大、座椅骨架机加工或者焊接与装配的误差等。解决起来难度更大,需要综合分析各个方面的因素,也需要更有效的试验设备辅助研发人员对产品进行更细致的检测,收集到有用的数据,以便于后期对产品设计或制造工艺进行改进。

在兼顾气动多功能试验台和汽车座椅零部件强度试验台的基本测试功能的基础上,开发一种微机控制座椅试验台。利用该设备在完成汽车座椅部件的强度测试的同时,还能利用采集的数据直接改进产品。配合一些辅助检测手段,对完成了设定试验项目的座椅再进行后续的松动间隙和永久性塑性变形的检测,从而从根本上找出原因并持续改进,切实有效地提高产品的设计质量。

这种设备具备以下2项主要功能:1)可以单独一个施力点,也可以同时多点,按设定参数对汽车座椅加载,提供位移和负荷两种闭环控制方式,适时检测被测部位的微量位移和变形。试验数据采用数据库存储。试验后,可以对试验数据进行分析。2)设备经过简单调整,应可完成普通的汽车座椅零部件强度试验台的所有功能。

同时多点测试,可以通过参数调节,真实模拟座椅使用过程中的受力状况,直接可以根据位移或变形大小找出薄弱点,便于分析和改进。也可以通过配置多个负荷传感器,配合合理的参数设置与检测项目,找出产品装配完成后可能存在的间隙和因抗弯强度不足、挠度过大而导致一定程度的摇晃和异响,从而解决困扰一些企业的座椅异响的问题。

2 试验台研制

2.1 工作原理

试验台共分为设备台架、加载机构和测量控制系统3个部分。试件固定在底平台上,可以根据要求任意调节施力方向的角度和位置,以适应不同高度的座椅和加载点。测试时,首先通过计算机进行试验项目选择及参数(载荷、被测位置坐标等)的设定,再由施力加载装置对座椅指定部位按设定的速度加载,并将该载荷保持一定时间,通过拉压力传感器和位移传感器检测加载力和被测点位移并将检测值反馈给计算机,由计算机实时显示力、位移曲线。测试控制软件界面采用Windows环境系统,有位移、负荷闭环控制方式。待载荷及保载时间或被测部位变形达到设定值时,设备停止加载,加载机构退回至原点,自动生成测试结果。

2.2 试验台组成

设备台架和施力加载机构主要由主机框架、底平台、夹具、电动缸以及施力方向调整装置组成。底平台也称为机座,可以用铸铁作为机座的材料,优点是工艺性能好,还有良好的抗振性;还可以采用焊接机架的设计,其优点是在刚度相同的情况下可减轻重量30%左右,且生产周期短、成本低,特别适合在产品试制阶段使用。采用电动缸实现闭环伺服控制,精密控制推力,配合压力传感器,从而实现高强度、高速度、高精度定位。其主要结构见图1。

2.3 测控系统

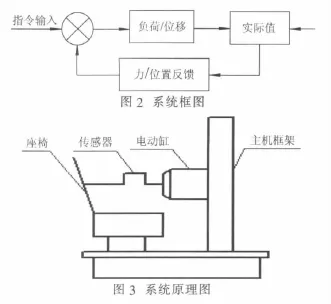

采用总线模板化设计,按需配有多个位移和负荷传感器,以实现数据的检测和动作控制。各模板实现功能单元模板化、标准化设计,具有测量精度高、配置灵活、互换性强等特点。采用高精度负荷传感器和位移传感器、伺服控制采用数字PID伺服控制技术,有位移、负荷闭环控制方式,2种控制方式之间可以无扰动切换。将测量元件布置在施力杆和负载座椅之间,并设计一反馈环节。其系统框图和原理图如图2~3所示。

2.4 软件设计

在Windows环境下通过人机交互界面完成座椅测试所需的所有操作,软件流程框图见图4。

测试过程中主要显示整个系统关键监控对象力和位移变化趋势曲线及其数值(图5)。控制开关元件也放置在操作界面上。建立计算机实时监控系统,对不正常的数据进行报警,保存历史数据并为操作人员提供多种有效的数据分析和数据查询。数据以数据库形式储存,方便进行统计、汇总、报表打印。

2.5 技术指标及性能特点

设备技术指标有:负荷测量范围20~2000N、负荷测量精度±1%、负荷示值分辨率0.05N、位移速度范围 1~300mm·min-1、 位移速度精度为示值的±1.0%、加载移动位移测量精度±0.5%、加载移动位移测量分辨率2μm、施力点最大行程400mm、试验空间净高1300mm、试验空间净宽1400mm、施力点左右调节行程1000 mm、施力点上下调节角度不大于±90°、电源功率采用单相AC220 V,2.5 kW。

2.6 关键技术和主要特点

该设备在原来仅能进行强度和疲劳试验的试验台功能的基础上,增加了位移测试和存储分析功能,扩展了设备的实用性。主要特点如下:试验数据采用数据库存储。试验后可以对试验数据进行分析,如曲线叠加、自动缩放,数据各点数据显示,2次测试的曲线叠加到同一个坐标中。可以垂直加载,界面采用虚拟仪器技术,试验曲线采用模拟示波器显示方式,能方便地打印数据结果、并且可以转换成Excel格式,便于多种试验数据综合分析。负荷、位移标定方法简便,容易操作。分析软件可在多台电脑上安装,以便分析测试数据,编写报告。测控系统采用模板化设计、维护方便,具有限位保护、过载保护及软件参数设计多功能。

3 结束语

论述的微机控制汽车座椅试验台,由于采用微机和传感器组成测控系统,数据采集和处理精度高,用户操作和监控界面友好,系统具有使用方便和易于扩展等优点。对机械部分做改动后,该试验机还可用于其他零件的静强度试验。特别因其能针对座椅异响或局部变形过大等问题设定测试方案并及时获取相关数据,用于产品设计失效模式分析和改进,快速解决困扰企业的一些技术难题,因而具有良好的经济效益,拥有广阔的市场前景。

[1] 查宏民,丁昕,李强,等.汽车座椅部件动态组合试验台的研究[J].测控技术,2009,28(5):52-55.

[2]王燕波.多通道力位移伺服控制汽车座椅及安全带固定点强度试验台研制技术总结[R].北京:中国航天科技集团第一研究院第十八研究所,2009.5.

[3] GB13057-2003,客车座椅及其车辆固定件的强度[S].

[4] GB15083-2006,汽车座椅、座椅固定装置及头枕强度要求和实验方法[S].