中重院开发的四辊液压平整机组

张 凯,高林林,赵团民,李 为

(中国重型机械研究院有限公司,西安 710032)

1 前言

80年代中期我国宝钢、武钢、攀钢等企业先后引进普碳钢平整技术,引领着我国冷轧碳钢薄板生产市场的发展。90年代以来,随着我国经济的飞速发展,冷轧碳钢薄板的市场需求也在迅速增加,到本世纪初国内一度出现了供不应求的局面,从而促进了碳钢薄板轧制及平整技术的发展。中国重型机械研究院有限公司(中重院)作为国家重型机械行业的研发单位,在本世纪初做了大量的市场调查及分析研究工作,先后成功的研发了950 mm、1100 mm、1 700 mm等成套平整机组生产线,使我国在碳钢板带轧制及平整技术这一领域接近或达到发达国家的先进水平。

2 平整机的分类

平整是对退火后的带钢以小压下量进行轧制的过程。目前国内市场所用平整机按机架分有单机架和双机架两种,市场中以单机架为主,双机架兼有轧制和平整双重功效,故有时也称为“二次冷轧工艺”,双机架对延伸率的控制十分有利,能够有效的消除材料的屈服极限平台,提高深冲值,因此在马口铁及汽车板行业应用较多,双机架平整机也是高性能平整机的发展趋势。

按生产工艺分有干平整和湿平整。干平整不进行工艺冷却和润滑,带钢表面没有残留的油污,退火后带钢表面粘附少量的Fe和C经平整后会通过工作辊粘附在支撑辊上,可通过清辊器进行清理,清辊器的清辊质量对平整后的带钢表面质量具有很大的影响。干平整能够保持带钢非常光亮的表面,也能有效的降低生产成本。湿平整是带钢在平整液条件下进行平整。退火后带钢表面粘附少量的Fe和C脏物,平整时会污染工作辊辊面,影响平整后的带钢表面质量,采用湿平整可清除这些污垢,保持良好板面;湿平整同时可以使打毛辊辊面凹坑不断得到清洗和润滑,保持轧辊粗糙度;亦可提高轧辊寿命,减小轧制力,提高延伸率及带钢的防腐性能。目前国内已投产的平整机中大多为湿平整。使用极少量的平整液,有效的提高了带材的延伸率,实现消除材料的屈服极限平台,提高深冲值的目的。

3 平整机组的功能

(1)提高带钢的机械性能。经冷轧退火后的带钢机械性能及深冲值都比较低,平整的压下率对带钢的机械性能有很大的影响,使用时可根据不同材料、不同使用要求确定相应的压下率或延伸率,适当的压下率或延伸率可使带钢的机械性能得到很大的提高,其屈服极限最低,深冲值最高。

(2)消除带材的屈服平台提高其机械加工性能。带材退火后其应力-应变曲线会存在一个屈服平台,这是因为退火时固溶C、N等元素扩散到晶粒周围形成可切尔气氛所形成的应变时效现象。若不经过平整直接进行冲压时,必然会产生所谓吕德斯线的局部变形,在冲压件上出现皱纹等缺陷,影响产品质量。经适当压下率或延伸率平整后的带材可以完全消除这个屈服平台,提高其机械加工性能。

(3)改善板带的板形提高其表面质量。经冷轧退火后的板带其板型及表面质量均较差,不宜直接进入拉矫生产线。平整时一般采用较大的稳定张力和较小的延伸率,可有效克服板带在轧制和退火过程中产生的板形缺陷,提高板带表面质量,为顺利进入下一道工序提供保证。

4 平整张力的作用与建立

带钢平整张力对带钢的平整质量有很大影响。平整张力的波动会影响厚度精度;采用比较大的张力可以纠正带钢跑偏、消除皱折、改善带钢板形。因此,平整张力是稳定带钢运行提高平整速度、保证平整质量所必需的。

平整张力值的选择与带钢的厚度有关。如平整0.19~0.4 mm的带钢,其前张力取60~50 N/mm2,后张力取40~35 N/mm2;平整0.9 mm带钢,前张力取25 N/mm2,后张应力取15 N/mm2。

平整机与开卷机和卷取机之间不允许直接建立大的张力,这是因为防止开卷时带层之间打滑而擦伤带材表面;卷取时因带材的板凸度使带卷成为环形凸起,影响前张力分布。因此,在平整机工作机座与开卷机、卷取机之间设有一对S辊增大平整张力。一般一对S辊最多可使开卷或卷取张力放大一倍,再大则会造成带材与S辊间打滑而擦伤带材表面;对于平整0.25 mm以下的带钢,平整力对延伸率的影响并不明显,而张力的影响则显著增加,为更有效的提高平整张力可在平整机工作机座与开卷机、卷取机之间设置双S辊增大平整张力,以提高带材的延伸率。

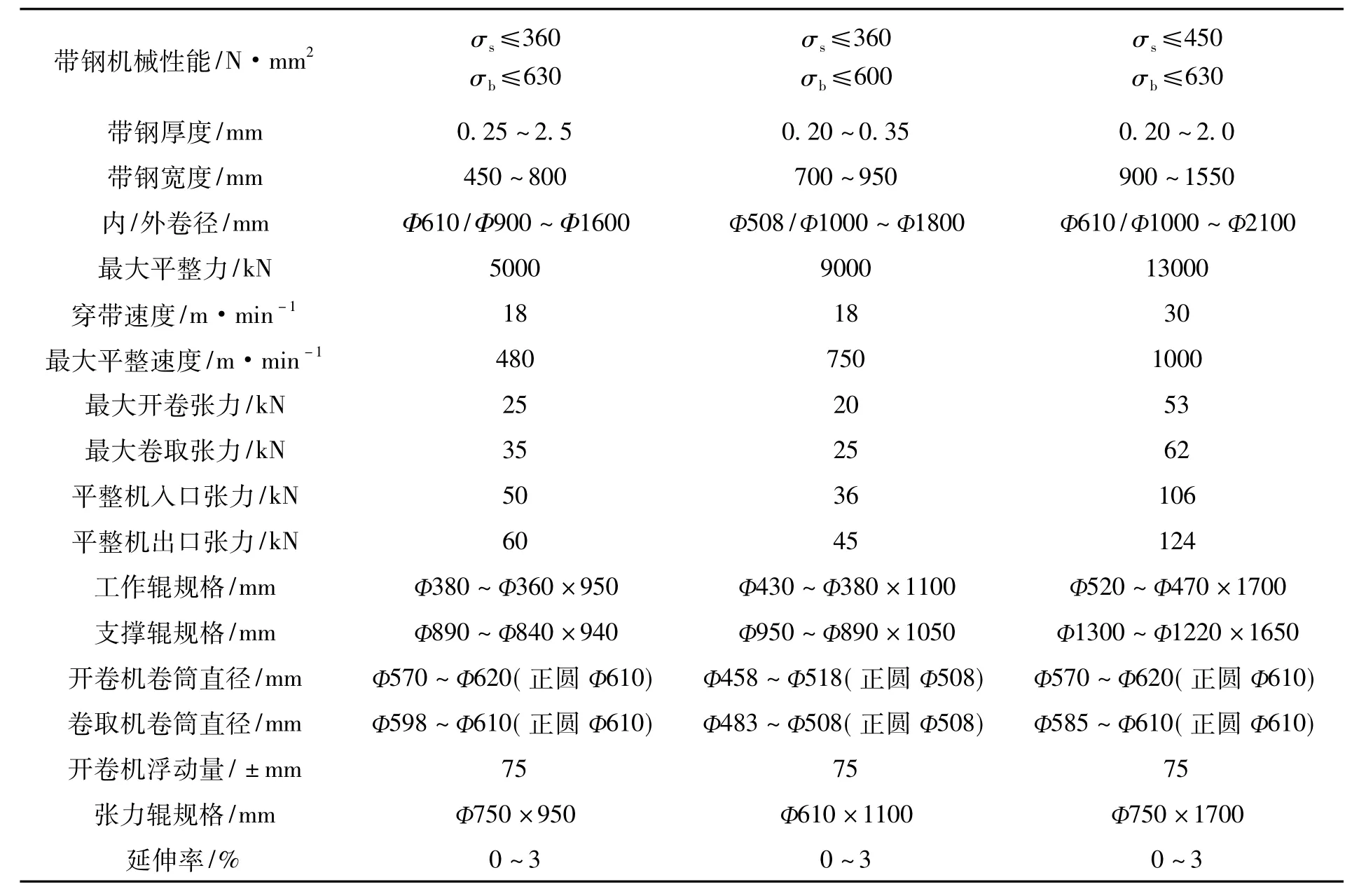

5 现有机组主要技术性能参数(表1)

表1 现有机组主要技术参数Table 1 Available main parameters of temper mill

630带钢厚度/mm 0.25~2.5 0.20~0.35 0.20~2.0带钢宽度/mm 450~800 700~950 900~1550内/外卷径/mm Φ610/Φ900~Φ1600 Ф508/Ф1000~Ф1800 Ф610/Ф1000~Ф2100最大平整力/kN 5000 9000 13000穿带速度/m·min-1 18 18 30最大平整速度/m·min-1 480 750 1000最大开卷张力/kN 25 20 53最大卷取张力/kN 35 25 62平整机入口张力/kN 50 36 106平整机出口张力/kN 60 45 124工作辊规格/mm Ф380~Ф360×950 Ф430~Ф380×1100 Ф520~Ф470×1700支撑辊规格/mm Ф890~Ф840×940 Ф950~Ф890×1050 Ф1300~Ф1220×1650开卷机卷筒直径/mm Ф570~Ф620(正圆Ф610) Ф458~Ф518(正圆Ф508) Ф570~Ф620(正圆Ф610)卷取机卷筒直径/mm Ф598~Ф610(正圆Ф610) Ф483~Ф508(正圆Ф508) Ф585~Ф610(正圆Ф610)开卷机浮动量/±mm 75 75 75张力辊规格/mm Ф750×950 Ф610×1100 Ф750×1700延伸率带钢机械性能/N·mm2 σs≤360 σb≤630 σs≤360 σb≤600 σs≤450 σb≤/% 0~3 0~3 0~3

6 平整机组的主要设备组成及作用

平整机组的主要设备组成有:翻卷机、上卷小车、浮动开卷机、CPC对中、机前张力辊、机前装置、四辊平整机、机后装置、机后张力辊、卷取机、助卷器、卸卷小车、测速仪、测张仪等。

翻卷机将退火后水平放置的带卷翻转90°为上卷作准备。上卷小车将翻卷机或储卷缝道上的料卷运输道开卷机卷筒上,完成上卷工作。浮动开卷机用于开卷、实现浮动对中,并与入口S辊建立一定的开卷张力。CPC对中根据带材的实际情况为浮动开卷机提供准确而可靠的信息。机前、机后张力辊与平整机之间建立稳定的平整张力。四辊平整机是平整机组的核心设备,通过压上油缸及其伺服系统可实现恒轧制力平整、恒辊缝平整。机前、机后装置主要设有展平辊和防皱辊,可稳定前、后张力,防止带材进入平整机前、后产生皱折。卷取机收卷并与机后张力辊之间建立一定的卷取张力。助卷器用来辅助卷取机将平整后的带材进行卷取。卸卷小车将平整后的带材从卷取机卷筒上卸下并运输到储卷缝道上。

平整用户可根据来料及使用要求选择平整模式(恒平整力、恒辊缝、恒延伸率和恒张力)、设定平整工艺参数便可进行平整工作。

7 目前中国重型机械研究院设计开发的高精度四辊液压平整机装机水平

(1)开卷机、入口张力辊组、平整机、出口张力辊组和卷取机采用全数字直流调速,可控硅供电。

(2)平整机采用全液压压上控制系统,控制功能包括恒轧制力控制,轧辊恒位置控制,带材恒延伸率控制和恒张力控制三个闭环的APC系统。

(3)控制计算机系统采用两级自动控制,机组PLC自动控制,并采用现场总线构成全机组网络系统。

(4)机组生产工艺连锁和故障报警采用PLC控制,实现生产过程自动化。

(5)平整机具有压下调偏,工作辊正负弯辊控制手段。

(6)平整机电气系统有过载保护、断带保护和紧急停车等安全保护系统,主机和卷取机具有带尾自动减速准确停车功能。

(7)机组具有工艺过程参数的预设定,工艺过程参数和设备关键参数的检测、显示和报警系统。

(8)工作辊、支承辊轴承油气润滑。

(9)开卷自动上卷对中以及CPC对中。

(10)工作辊快速换辊。

(11)轧制线标高自动调整。

(12)轧制速度、张力自动控制。

(13)工作辊单独传动、直流电机驱动。

(14)平整机出入口配有激光测速仪及测张仪。

(15)机组全部编码器采用进口产品,关键液压元器件采用进口原装器件,主要液压缸采用进口密封。

(16)轧辊自动清辊和带钢自动吹扫装置。

(17)整条平整线的张力可根据生产工艺的需要分段设置、分段控制。

(18)前后张力辊组下辊液压升降。

8 中重院四辊平整机组关键技术

为了满足普碳钢板带的尺寸精度、板形精度、内在机械性能及机械加工性能的要求,并使该平整机组具有较高的自动化水平,中国重型机械研究院开发研制的四辊平整机组应用了以下主要关键技术:

(1)液压翻卷装置应用了较高的液压控制技术,使翻卷机结构简单、翻转平稳、性能安全可靠,确保了18~30 t整卷带材的90°平稳翻转。

(2)自动上卷技术。包含了卷径自动测量、带宽自动测量,测量数据直接进入计算机控制系统,由计算机根据测量数据确定上卷小车的水平行走距离及垂直上升高度,实现上卷自动化,大大降低了工人的劳动强度,提高了平整机的工作效率。

(3)自动穿带功能。开卷机、入口张力辊、平整机、出口张力辊、卷取机采用了全数字直流调速电机,同时在开卷机设置了开卷压辊、张力辊上设置了上下压辊,从而使自动穿带得以顺利进行,实现穿带自动化。

(4)带材张力分段控制。冷轧退火后的普碳钢板带张力较小,难以满足平整机的工艺要求。为此在平整机的机前和机后分别设置了张力S辊,实现了开卷机与入口张力辊之间、入口张力辊与平整机之间、平整机与出口张力辊之间、出口张力辊与卷取机之间张力的分段控制。满足了平整机使用较大稳定张力的工艺要求。

(5)带材表面粉尘自动清理。平整机组在干平整时,为确保平整后的带材表面质量,在平整机入口侧设置了自动吹扫装置,用以清理带材表面在退火中粘带的粉尘,确保清洁带材进入平整机;平整机上下支撑辊分别设置了清辊器,用以清除平整中产生并粘贴在辊面上的粉尘,确保平整机辊面及平整后的带材清洁、光亮。

(6)APC控制系统由平整机辊缝、平整力、弯辊力、压力APC、监控APC、张力APC、速度APC、加减速延伸率补偿、板形控制等APC控制系统组成。强大的APC控制系统为恒平整力控制、轧辊恒位置控制、带材恒延伸率控制和恒张力控制提供了强有力的支持和保证。平整机机前和机后分别配置测速仪和测张仪,为延伸率及平整张力的确定提供了更为直接可靠的数据来源。用户可根据不同的来料、不同的使用要求选用相适应的平整模式。

(7)非调速马达均由马达中心(MCC)控制,机组工艺连锁和故障报警采用了PLC控制,实现了生产过程自动化。

(8)平整机设置了压上调偏、工作辊正负弯辊等板形控制手段,平整时可根椐需要轻松实现板形控制。

(9)平整机电气系统设置了过载保护、断带保护、和紧急停车等安全保护系统,确保了整个机组能安全可靠的运行。

(10)CPC对中系统。CPC对中检测装置安装在浮动开卷机与入口张力辊之间,检测信号直接进入计算机,通过计算机处理转化为浮动开卷机的浮动讯号。机组进行平整时,该系统对带材进行纠偏。其关键技术是开卷机浮动油缸与带材中心检测讯号形成位置闭环控制,保证平整过程中带材自动对准平整机组中心线。系统的光电讯号检测器采用强抗干扰能力的高频光源,光电系统采用了自补偿系统。技术指标:系统线性度误差小于2%,分辩率小于0.05 mm,纠偏精度±1 mm。

(11)平整机的工作辊、支撑辊、机前机后展平辊、机前机后防皱辊及测张辊轴承均采用进口油气润滑,确保了机组能在高速下安全、可靠的运行。

(12)机组配置了工艺过程参数的预设定,工艺过程参数和设备关键参数的检测、显示和报警系统,为用户设定和调整工艺参数提供了方便和依据。

9 平整机的选型

平整机的选型以满足带材的使用要求为宗旨。如家电类材料,对带材表面质量要求较高,而对带材强度及延伸率控制等指标要求并不高,则可以采用单机架、单S辊结构平整机组,以干平整为主,在设计中无论是四辊平整机还是六辊平整机都是尽可能的选用较大的工作辊,增大工作辊直径有利于提高带材表面质量。对于马口铁和汽车板这些深冲类材料既要有一定的延伸率来提高带材强度、消除屈服平台,同时要求具有较好的带材表面质量,最好的选择是采用四-四辊或四-六辊双机架平整机,一台控制延伸率、一台控制表面质量,出入口各配置一台S棍,以湿平整为主。若采用单机架平整机,则可以在出入口各配置两台S辊,也称双S辊结构,干平整加少许平整液,因为少许平整液及张力的应用有利于延伸率的提高和控制。

10 结束语

中国重型机械研究院研制开发的四辊平整机,已成功的应用于多家普碳钢板带生产线,设备运行安全可靠,平整后板带的板面质量、板形精度、机械性能等指标均达到用户使用要求。在线机、电、液关键元器件采用进口,整机技术性能已达到国外同类设备先进水平,该类设备完全可以替代进口设备。

[1] 胡国栋.轧钢生产工艺及设备[Z].燕山大学2003,9.

[2] 王廷溥.板带材生产原理与工艺[M].北京:冶金工业出版社,1995.

[3] 邹家祥.轧钢机械(3版)[M].北京:冶金工业出版社,2000.

[4] 朱龙根.简明机械零件设计手册(2版)[M].北京:机械工业出版社,2005.

[5] 魏维刚,寇鹏,苏明.新型液压弯辊控制系统在平整机上的应用[J].重型机械,2007(6).