SGT5-2000E燃机天然气燃料系统调试中遇到的问题分析和解决方法

文 谢卫华

SGT5-2000E燃机天然气燃料系统调试中遇到的问题分析和解决方法

文 谢卫华

输入燃气轮机燃烧的天然气燃料的压力稳定对燃气轮机的稳定运行非常重要,天然气的压力波动必须控制在燃气轮机许可的范围之内,因此对燃气轮机的天然气供气系统的压力稳定性要求十分苛刻,国内燃机电站大部分用的是减压系统,技术非常成熟,但是对增压站系统,尚在探索和实践中,会出现一些意想不到的问题,如何分析和解决这些问题对未来的增压系统燃机电站有着切实的指导意义。SGT5-2000E燃机天然气供气系统中配置离心式增压机在调试过程中遇到了压力波动导致燃机不能稳定运行甚至跳机的问题,如何解决呢?

孟加拉燃气轮机发电厂,采用了二套西门子公司的SGT5-2000E型燃气轮机,天然气燃料由高压管线提供。由于厂区选址在孟加拉城市地区,天然气输送距离较远,厂区的天然气压力150psig不能满足SGT5-2000E燃气轮机的进气压力要求,故设置了一套增压站系统用于天然气燃料的增压。本文主要介绍在天然气增压站系统调试中遇到的问题分析和解决方法。

什么是增压站系统?

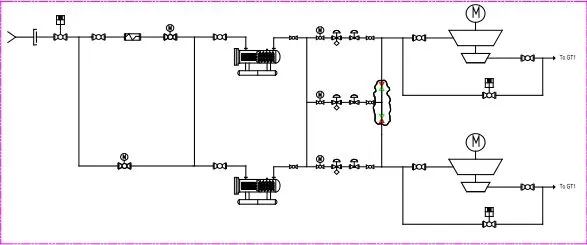

增压站内主要设置有全厂燃料气的火灾紧急隔断阀、计量模块、过滤分离模块、压力控制模块以及温控设备等,系统流程见图1。其中,燃机供气模块由二部分组成,其中一部分为自力式调压模块,仅仅在上游压力高于燃机运行压力时起到稳定压力作用;另一部分为增压模块。

增压模块入口部分为三路二用一备的压力调节阀组组成,为下游二台离心式压缩机提供稳定的入口压力,将上游150psig的天然气压力稳定在10bar左右。二台压缩机则分别对应于二台燃气轮机,每台压缩机的作用是提供一个在单台燃机全流量范围内稳定的供气压力范围,保证燃机的安全稳定运行。也就是说,压力调节阀组模块与两台天然气压缩机入口采用的是母管制的连接方式,每台压缩机对应每台燃气轮机采用的是单元制的连接方式。

增压站在调试过程中出现的主要问题

首先,在压缩机通气运行调试过程中,投运自动过程中压力波动较大,最大值接近0.4MPa,一般波动达0.2~0.3MPa;SGT5-2000E燃机只有在燃气压力高于1.927MPa时才能投入预混模式运行,在预混模式下燃料气压力低于1.876MPa自动切换到扩散模式;在预混模式下燃料气压力低于1.7425MPa,燃机保护跳机;如果增压机出口压力波动一直较大,则燃机预混模式投不上,脱硝系统也无法正常工作,燃机运行效率不能达标,排放超标,机组无法投入商业运行。因此,压力稳定的问题是必须要彻底解决的。

其次,两台压缩机间的压力干涉,主要表现在#1压缩机的起停对#2压缩机的入口压力有较大影响,反之亦然。同时,#1燃机运行甩负荷,造成#2增压机的跳机,反之亦然。

最后,压缩机停机时,压缩机内放散阀连续多次放散。

压力稳定的问题如何解决?

对于运行压力不稳定的分析,首先是从设备精度上做排除;由于压缩机的运行压力主要是通过入口调节阀的控制来调整的,因此,校正了入口调节阀阀的执行器精度,效果不佳。同时回流控制阀(喘震控制阀)在运行中对流量的变化进行调整,其反应速度对压力的变化也会有影响,因此也做了校正,同样效果不佳。说明控制阀的精度不是导致压力波动的主要原因。

在了解控制逻辑和控制方式过程中,发现控制设计单位对压缩机的控制只有防喘震控制,而缺少对压缩机在流量变化流量状态下的运行控制。同时观察燃机的运行工况发现燃机带上载荷后仍然运行在压缩机可能发生喘震的区域,并且升负荷的过程必定会经过压缩机的喘震控制区域;观察还发现,压缩机的防喘震控制动作幅度较大,燃机运行中的耗气量变化正好遇到喘震控制线时,往往就发生大的压力波动,甚至会跳机。因此可以确认,问题出在压缩机的控制过程中。

分析燃机的运行过程,可以看到,燃机的运行过程中,燃气消耗量的变化事实上是非常缓慢的,而我们的控制系统在控制过程中通过压缩机入口阀门和回流控制阀,同时对增压系统进行调节,造成对系统的超调,反而增加了系统的不稳定性。两阀联动的结果是放大了调节效果,造成运行压力曲线无法收敛。

基于上述的原因分析,在控制设计过程中增加了根据压力变化速率不同切换二种不同的控制方式,来解决运行中压力波动的问题。即在压力变化比较稳定的时候,解锁喘震控制模块,只对运行流量变化造成的压力变化进行控制;而在压力变化比较大时,不但进行压力控制,同时加入防喘震控制,做到既能保证压力变化的控制又能对压缩机的运行做适当的保护。最终使压力波动控制在了0.05MPa范围内,基本解决了运行中压力波动的问题。

压力干涉问题如何解决?

从压缩机的停机控制逻辑我们可以看到:离心式压缩机停机信号发出,回流控制阀全开,同时放散阀开启一段时间。两台压缩机的入口是连通的,回流压力到达入口时就直接导致了入口压力的升高。那么放散阀此时为什么没有作用呢?原来,放散阀由于是一个气动球阀,开阀的时间较长,接近1秒,而回流阀是速开结构的,反应速度要比放散阀快,所以,停机时放散阀的动作跟不上回流压力的上升,导致了压缩机的跳机。

系统设计的问题,压缩机入口是一根母管,单台压缩机的回流压力升高会导致两台压缩机入口的压力同时升高,当然,这个过程的控制可以通过几种方法来解决:增压模块系统流程见下图。

● 设置快速开启阀;

● 提前开启放散阀;

● 增加缓冲容积;

● 分隔两台压缩机的入口管路,使其互不干扰;

当然最彻底的解决方法是分隔压缩机入口回路。在结构上只需改动出口汇管,将两侧的两条自力式阀组作为两条工作回路,对应每一台压缩机,将中间一路阀组作为任意一条工作回路的备用路,在汇管备用路的两侧设置单向阀,避免两条工作回路间的干扰,同时备用路又能对任一工作回路提供热备用。改造后系统流程图见下图。

压缩机内放散阀连续多次放散如何解决?

压缩机内的放散阀是一套气动控制的开关阀,开启依据是系统压力高于设定值,关闭依据是系统压力低于了设定值。但该阀门动作速度较慢,同时开启后的泻放气量却不小,可以说,超压气体在瞬间就能放散完毕,因此,往往会导致入口压力超跌(有现场试验记录为依据)。而压力下跌的速度较快,放散阀还未及时关闭,上游的自力式调节阀却已经感知了下游系统的压力超低了,自力式调节阀此时迅速打开,为下游系统迅速补充燃气,而此时,放散阀却已经逐渐关闭了。

放散阀的反复启闭,其实就是放散阀的动作速度慢,引起上游自力式阀门误开造成过度升压,这样反复循环,才导致了放散阀的反复动作。这里问题的关键是两个控制阀之间的干扰,恰巧形成了振荡。

解决方法是调整放散阀的开启设定值和关闭设定值,也就是改变了振荡频率以及调整放散阀的放散口,在阀口设置一节流孔板,延迟放散时间。

西门子公司的SGT5-2000E型燃机,其预混模式对燃机运行效率是有很大提高的,但其对进燃机的天然气燃料的压力要求也比较高,在今后的项目建设中更要引起重视。在压缩机前设置的压力稳定系统需设置足够的缓冲容积或采用单元制的压力系统,以实现更稳定独立的控制,避免干扰。在压力系统中多次遇到控制阀相互干扰,出现控制上的意外的现象,因此,建议对控制系统的设计要在出厂前做充分的逻辑分析,避免到现场解决问题。离心式压缩机配合燃机的运行模式也完全不同于活塞式压缩机的压力控制模式,简单的套用同样会遇到不少问题。分析清楚问题的原因,事先充分重视方案设计和充分了解燃机的运行状况是完全必要的。