煅烧硬石膏/PVC复合材料力学和流变性能研究

卢尚琨 潘静懿 黄河,李祥飞,徐卫兵

(1)合肥工业大学化工学院,安徽 合肥 230009. (2)安徽省皖北煤电集团有限责任公司含山恒泰非金属材料分公司,安徽 巢湖 238171)

煅烧硬石膏/PVC复合材料力学和流变性能研究

卢尚琨1,2潘静懿1,2黄河2,李祥飞2,徐卫兵1

(1)合肥工业大学化工学院,安徽 合肥 230009. (2)安徽省皖北煤电集团有限责任公司含山恒泰非金属材料分公司,安徽 巢湖 238171)

通过煅烧硬石膏后超微粉碎,以熔融共混法制备了煅烧硬石膏/PVC复合材料,并测定其粒度、力学性能和流变性能。结果表明:煅烧到一定温度后硬石膏晶粒度非常集中。包覆改性能使超细煅烧硬石膏与复合材料有更好的相容性,使塑化时间、平衡扭矩和塑化段能耗降低明显,而用硅烷偶联剂包覆改性的复合材料力学和流变性能最好。

煅烧硬石膏;粒径; PVC;流变性能

硬石膏作为石膏的一种,是Ⅱ型无水石膏,主要化学成分是CaSO4,有时掺杂有少量二水石膏、碳酸盐或粘土等杂质。我国硬石膏资源占石膏总储量的70%,其储量已居世界第一位。纯净的硬石膏透明、无色或白色,含杂质而成暗灰色。硬石膏结晶良好,比二水石膏致密而坚硬,硬度为3.0-3.5,比重2.9-3.1g/cm3。硬石膏目前其主要用途是作为水泥的增强剂、调凝剂、早强剂、膨胀剂、抗渗和增密剂,而关于煅烧硬石膏应用于高分子材料领域的研究在国内尚是个空白。笔者发现,煅烧硬石膏是一种性能很好的填料。本文研究用煅烧的方法改变了硬石膏粉体的颗粒形态分布,并试用不同改性剂对煅烧硬石膏超细粉进行表面多层包覆改性,性能优良。

1 实验部分

1.1 原料

PVC,SLK-1000,天津大沽化工股份有限公司;硬石膏,1250目;硅烷偶联剂,铝酸酯偶联剂,钛酸酯偶联剂,ACR,CPE,复合铅盐稳定剂等,工业级,市售。

1.2 主要设备

激光粒度仪,Mastersizer2000,英国马尔文仪器有限公司;10L高速混合器,SHR-10C,江苏张家港市贝尔机械有限公司;转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;超微粉碎机,LNJ-6A,绵阳流能粉体设备有限公司;马弗炉,SGL-1400,中国科学院上海光学精密机械研究所;平板硫化机,XLB-D400X00XZ,上海橡胶机械厂;冲击试验机,ZBC-1400-1, 深圳新三思材料有限公司;万能试验机,CMT4104, 深圳新三思材料有限公司;

1.3 实验方法

把粗破碎到60-70目的硬石膏放入马弗炉中煅烧1.5h,冷却后加入超细粉碎机通过高压气体对撞粉碎,经旋风分离器固定用26HZ的频率进行粉体分级,磨出的粉体在高速混合器中(温度105℃)进行多层包覆改性。在平板硫化机上(温度182℃)将PVC复合材料压制成板材。

1.4 性能测试

冲击强度按照ISO-179标准测试;拉伸强度按照GB/T1040-1992标准测试;流变性能在XSS-300型转矩流变仪上进行测试。

2 结果与讨论

2.1 煅烧硬石膏粒度分析

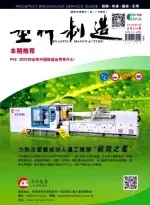

采用激光粒度仪Mastersizer2000对煅烧硬石膏的粒径进行了分析。试样先制成溶剂并用粒度仪超声波振荡器分散2min, 经激光粒度仪进行晶粒度分析测算, 结果如表1所示, 相应的粒径分布曲线如图1所示。

由表1和图1可以看出,天然硬石膏粉体粒经频率分布不大均匀, 晶粒大小悬殊较大。硬石膏煅烧到400℃时变化也不大。煅烧到700℃后硬石膏其粒经频率分布相对最为集中,且粒度最小。这是因为随着温度的增高,硬石膏晶体结构发生了变化,平行于Ca2+—SO42-—Ca2+链的通道完全失水,使硬石膏变硬变脆。硬石膏煅烧到1000℃时有轻微烧结现象,故粒径频率分布增大。

表1:煅烧硬石膏的粒径

2.2 煅烧硬石膏/PVC复合材料力学性能和流变特征研究

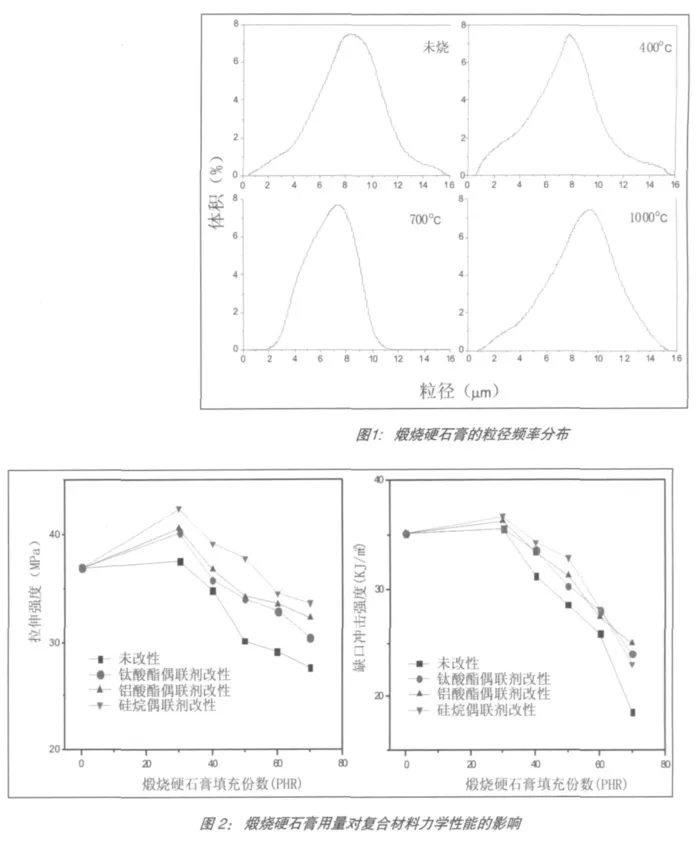

图2所示,分别为PVC/煅烧硬石膏复合材料的拉伸强度和冲击强度性能。从图2可以看出,相比纯PVC配方,复合材料的拉伸强度和冲击强度都稍有所增加,随着煅烧硬石膏填充量的增加,复合材料的拉伸强度和冲击强度都迅速下降。同时还可以看出,相同填充量下,采用改性剂改性煅烧硬石膏比未改性的力学性能均有所增加。相比较而言,硅烷偶联剂的使用效果要优于钛酸酯偶联剂和铝酸酯偶联剂。在填充份数为30PHR时,纯PVC配方的拉伸强度和冲击强度为36.92MPa、35.12KJ/m2,而硅烷偶联剂改性填充30PHR时,这两项值为42.53MPa、36.78KJ/m2,分别提高了15.20%、4.33%。

随着填份数的增加,复合材料的各项力学性能持续下降。当填充份数达到70PHR时,复合材料冲击强度和拉伸强度几乎比峰值下降一半。是因为在低填充量时,粉体颗粒分散性较好,可以和基体紧密结合,当受外力时,硬石膏粒子起到增强增韧作用。高填充时,粒子分散困难且易团聚,基体也很难完全包覆住硬石膏粒子,从而造成两个粒子之间只存在引力而没有范德华力,故复合材料力学性能下降明显。

2.3 煅烧硬石膏/PVC复合材料流变性能研究

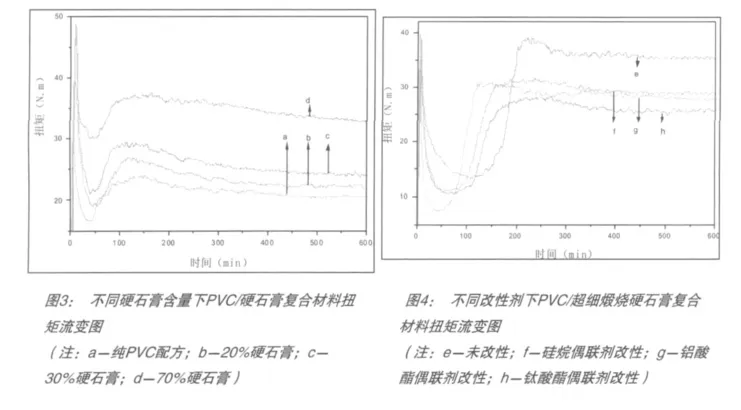

图3所示为不同超细硬石膏含量下,PVC/超细硬石膏复合材料扭矩流变图。

从图3和图4中可以看出,复合材料扭矩变化经历了加料峰-扭矩最小值-扭矩最大值-扭矩平衡等系列过程。当复合材料加入料仓以后,有一个人快速工加压过程,由于转子的阻挡,扭矩出现一个最大值,即加料峰;此时才加入复合材料还是粉料,流动性较好,随着转子的转动,复合材料泻入两个转子中间和四周,使料仓内压力大减,出现了一个扭矩最小值;随着复合材料温度升高,转子的持续转动使复合材料熔融塑化,塑化的复合材料粘度增大,使得扭矩值也随之增大,当复合材料全部熔融塑化后,出现了一个扭矩最大值;当扭矩值上升时,使转子摩擦力增大,摩擦产生的热量使复合材料的温度超过了原先的设定值,当温度持续上升时,塑化后复合材料的粘度也随之降低,扭矩也随之降低,最终达到平衡。

从图3中可以看出,在低填充量时,填料颗粒在体系中分散相对容易,对体系的塑化过程影响不大;而当填充量较高时,复合材料很难完全包覆住颗粒颗粒在体系中也不易分散,使复合材料的加工流动性变差,复合材料体系的扭矩随之增大。这是因为复合材料中颗粒之间和机体之间相互摩擦力增大,对转子的阻抗力增加,扭矩值上升。当硬石膏含量为15%时,相比没有无机物填充的纯PVC配方,各阶段的扭矩值和塑化时间都很相近;而当硬石膏含量增加到70%时,平衡扭矩好塑化段能耗分别从纯PVC配方的20.6N.m 和2681.9N.m增加到32.7N.m和3505.6N.m,塑化时间从纯PVC配方的103.0s递增到188.0s。

图4为不同改性剂种类(用量均为1.0%),相同煅烧硬石膏填充量(填充份数为70PHR),PVC/煅烧硬石膏复合材料扭矩流变图。

从图4中可以看出,改性剂的使用能使超细煅烧硬石膏和PVC复合材料有更好的相容性,很大程度上降低复合材料加工过程中摩擦,使加工流动性变好。填充改性的煅烧硬石膏与未改性的比较,复合材料塑化过程中各阶段扭矩值和塑化时间都低于填充未改性煅烧硬石膏的复合材料。同时可看出,不同改性剂对于塑化熔融过程的促进效果,硅烷偶联剂优于铝酸酯偶联剂和钛酸酯偶联剂。

经硅烷偶联剂改性填充的PVC/超细煅烧硬石膏复合材料的塑化时间从未改性234.6 s 减少到127.28s,降低了45.74%。平衡扭矩和塑化段能耗也分别从35.6N.m 和4443.2N.m降低致27.8 N.m和2576.7N.m,分别降低了21.9%和42.0%。

结论

(1)煅烧后的硬石膏比没有煅烧的粒度更小更集中。煅烧温度在700℃时,D90最小,粒径频率分布也最集中。

(2)改性煅烧硬石膏/PVC复合材料的力学性能比未改性煅烧硬石膏/PVC复合材料高。填充份数为30PHR时,使用硅烷偶联剂包覆改性的复合材料,拉伸强度和冲击强度分别提高了15.20%、4.33%。

(3)随着填充量的增大,煅烧硬石膏/PVC复合材料的塑化时间、平衡扭矩和塑化段能耗也随之增大。包覆改性能使超细煅烧硬石膏与复合材料有更好的相容性,使塑化时间、平衡扭矩和塑化段能耗降低明显,其中用硅烷偶联剂包覆改性的效果最优,塑化时间、平衡扭矩和塑化段能耗分别比使用未改性硬石膏填充的复合材料降低了45.74%、21.9%和42.0%。

[1]郑水林. 非金属矿物粉体表面改性技术进展[J]. 中国非金属矿业导刊,2010,(1):3-10

[2]杨新亚,杨淑珍,陈文怡. 煅烧硬石膏的溶解活性与结构研究[J]. 武汉工业大学学报.2004,22(2):21-25

[3]王少会. 天然硬石膏超微粉体表面多层包覆改性影响因素正交分析[J]. 非金属矿,2009,(6):8-13

[4]李玉宝,宣超. 转矩流变仪系列实验设备在PVC加工中的应用[J]. 聚氯乙稀,2004,(5):21-24

[5]Pukanszky B, Turczanyi B, Tudos F.Composites dependence of tensile yield stress in filled polymers [J]. Journal of Material Science letter.2001,(7):160-162.

[6]黄世强,卿胜波,朱杰,等. 反应加工体系PVC/PHMS的转矩流变性能研究[J]. 应用化学,2002,(8):772-775

The Properties Of Mechanics And Rheological Property Of PVC Filled By Calcined Anhydrite

Lu Shangkun1,2,Pan Jingyi1,2, Huanghe2, Li Xiangfei2, Xu Weibing1

(1, School of Chemical Engineering, Heifei University of Technology, Heifei 230009, China.

(2)Anhui Province Wanbei Coal-ElectricityGroup Limited Liability Company Hanshan Hengtai Nonmetallic Material Technology Branch.,Chaohu 2388171, China)

The anhydrite was prepared after calcined and smashed, and it’s composite materials of anhydrite / PVC was prepared by melt blending, then particle size, mechanice and rheological properties were determined. The results showed that:the grain size of calcined anhydrite concentration.Calcined anhydrite coated make composite materials better compatibility. At same time, the plasticizing time, balanced torque and energy consumption plastics segment signifi cantly reduce, which coated with aluminum coupling agent has optimal effect.

Calcined anhydrite;Grain size;PVC;Rheological character