导热塑料用氧化铝的表面改性

张浩 周正发 徐卫兵

(合肥工业大学高分子材料与工程系,合肥 230009)

导热塑料用氧化铝的表面改性

张浩 周正发*徐卫兵

(合肥工业大学高分子材料与工程系,合肥 230009)

采用硅烷偶联剂乙烯基三乙氧基硅烷对氧化铝进行表面改性,通过改变偶联剂用量、改性温度、改性时间并测试表面改性后氧化铝的活化指数,得出氧化铝表面改性的最佳条件:A-151用量为2wt%,改性温度为85℃,改性时间为120min。SEM测试表明,氧化铝经过A-151表面改性后,在塑料中分散均匀,团聚现象消失。粒度分布测试分析表明,Al2O3经表面改性后,其平均粒径减小。

氧化铝,硅烷偶联剂,表面改性

随着科学技术的发展,传统的导热材料—金属,由于其抗腐蚀性能差且导电,在一些特定领域已经受到了限制。导热塑料由于良好的绝缘和导热特性,且塑料部件可以注塑,设计自由度较大,很好的满足了这一要求。Al2O3电阻率高、导热性好,将其作为填料添加到聚合物中,在改善聚合物介电性能的同时,还可提高材料的导热性,因而在绝缘材料领域有着广泛的应用。Al2O3需经过偶联剂进行表面改性,以提高树脂基体和填料的相容性,从而提高基体材料的导热性能和不显著降低其力学性能。

本文研究了A-151(乙烯基三乙氧基硅烷)的用量、改性温度和改性时间对Al2O3表面改性的影响。

1 实验部分

1.1 主要原料

氧化铝,AR-30L,佛山维科德化工;乙烯基三乙氧基硅烷,南京裕德恒精细化工有限公司;无水乙醇,AR,国药集团化学制剂有限公司;PP,F401,中国石化扬子石油化工有限公司。

1.2 仪器及设备

真空干燥箱,6020,上海博讯实业有限公司;傅里叶红外光谱仪,Nicolet 6700,美国Thermo Nicol;热失重分析仪,TG209F3,德国耐驰仪器制造有限公司;扫描电子显微镜,JSM-6490LV,日本电子;激光粒度仪,Mastersizer 2000,马尔文仪器有限公司。

1.3 表面改性方法

取适量A-151滴入100g乙醇中,滴加醋酸至pH值为3~4,于三口烧瓶中室温搅拌水解30min,称取100g Al2O3,加入A-151水解液中,80℃超声搅拌2h后过滤,用甲苯洗涤,于110℃干燥4h。

1.4 改性效果的表征

1.41 偶联剂包覆率

采用德国耐驰热重分析仪TG209F3测试。根据质量减少量计算偶联剂在氧化铝表面的接枝率。

1.42 活化指数

采用活化指数来表征氧化铝的改性效果。活化指数能有效地反映粉体颗粒表面的亲油性和颗粒表面被偶联剂分子包覆的程度。测定方法:准确称取1g改性粉体,置于盛有50mL蒸馏水的三角瓶中,并将瓶放入超声波震荡仪中震荡1h,取出后静置1h。取上层漂浮的氧化铝烘干称重。按下列公式计算其活化指数[1]

活化指数 = (漂浮的粉体质量/粉体的总质量) ×100%

活化指数越高表明粉体颗粒表面的亲水基团越少、亲油基团越多,颗粒被有机化合物分子包覆的程度越好,改性效果也就越好。

2 结果与讨论

2.1 A-151用量的影响

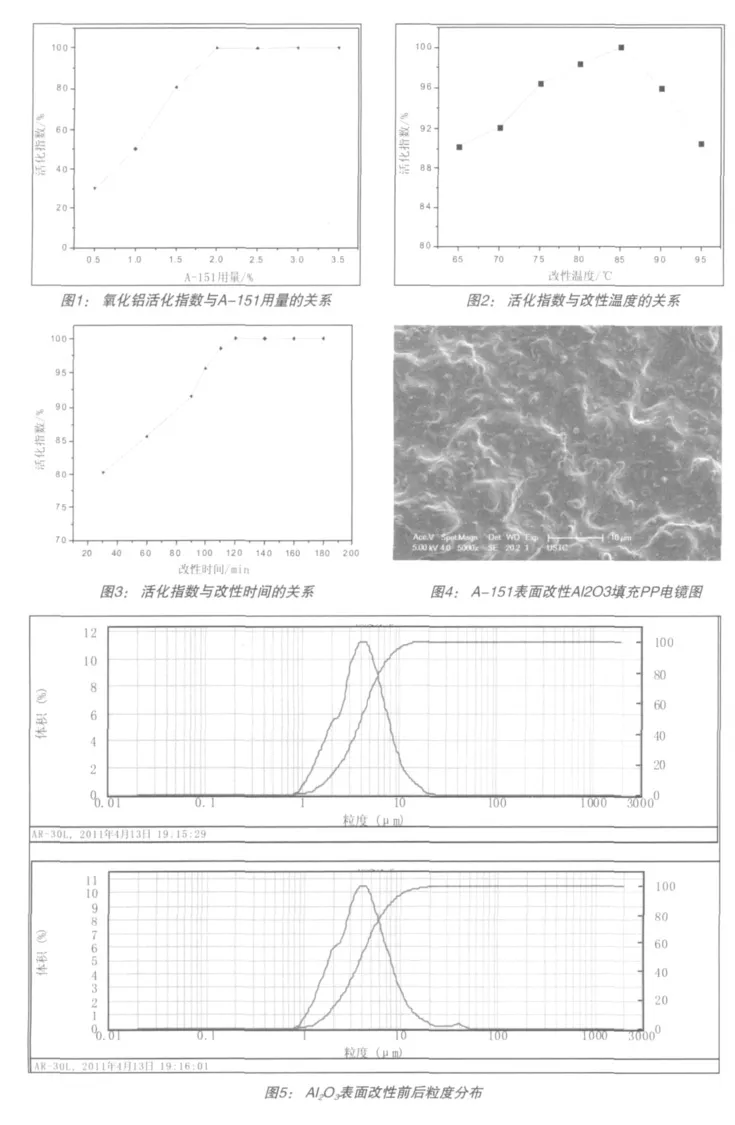

由图1可知,随着A-151用量的增加,粉体的活化指数逐渐增大,当偶联剂用量达到粉体质量的2%时,活化指数达到100%并稳定。用量继续增加,则会形成Al2O3表面偶联剂的多分子层,多余的偶联剂在Al2O3粒子之间起到增塑的作用,受力时,Al2O3粒子与偶联剂将会发生滑移性脱离,从而使拉伸强度降低[2];同时A-151增加了基体树脂与Al2O3之间的热阻,使传热困难,导热系数下降,而且A-151用量越多,热阻越大,导热系数下降也越大[3]。因此A-151的最佳用量2%。

2.2 改性温度的影响

由图2可知,随着改性温度的升高,氧化铝的活化指数逐渐增大,在85℃时达到100%;当温度继续升高,氧化铝的活化指数反而下降,这是由于温度越高,A-151水解物自缩聚越严重,从而影响了氧化铝的表面改性效果[4]。

2.3 改性时间的影响

由图3可知,随着改性时间的增加,氧化铝的活化指数逐渐增大。当改性时间达到120min时,活化指数达到100%并稳定。因此,最佳改性时间为120min。

2.4 表面改性后Al2O3的SEM分析

将A-151表面改性后的Al2O3填充到聚丙烯中,质量分数为55%,挤出机造粒并注塑成型,并做断面的电镜扫描。如图4为其断面SEM图,可见,表面改性后的Al2O3在聚丙烯基体中分散均匀,与基体的界面模糊,说明界面结合比较牢固。

2.5 表面改性后Al2O3的粒度分布

如图5所示,上图为表面改性前Al2O3的粒度分布图,其平均粒径为4.055μm;下图为经A-151表面改性后Al2O3的粒度分布图,其平均粒径为3.948μm。Al2O3经表面改性后,其平均粒径减小。这是由于,改性前Al2O3粒子由于表面能较高,发生部分团聚,粒度分布仪测得数据偏大;经过偶联剂表面改性后,团聚减少,Al2O3粒子分散均匀,测得数据更接近粒子的真实尺寸值。

3 结论

活化指数的测定结果表明,氧化铝表面改性的最佳条件为:A-151用量为2wt%,改性温度为85℃,改性时间为120min;扫描电镜和粒度分布图表明,氧化铝经A-151表面改性后,在聚丙烯树脂中分散均匀,团聚现象减少。

[1]周丽玲,庄涛,王侃,付政. 纳米氧化锌的改性及其对 NR胶料力学性能的影响[J]. 青岛科技大学学报(自然科学版),2007,28(4).

[2]牟秋红,冯圣玉,李明强. 表面改性剂对Al2O3填充硅橡胶导热性能的影响[J]. 有机硅材料,2009,23(3):140-143.

[3]唐明明,容敏智,马传国等,Al2O3的表面改性及粒子尺寸对SBR导热橡胶性能的影响[J]. 合成橡胶工业,2003,26(2):104-107.

[4]冯军,杨丽霞,张文广,顾涛,林伟伟,乙烯基三乙氧基硅烷(VS)水解关键工艺[J]. 表面技术,2009,38(6).