超临界二氧化碳发泡热硫化硅橡胶的研究

冯培杰,宋丽贤,卢忠远,芦 艾

(1西南科技大学 四川省非金属复合与功能材料重点实验室——省部共建国家重点实验室培育基地,四川 绵阳621010;2中国工程物理研究院 化工材料研究所,四川 绵阳621900)

超临界二氧化碳发泡热硫化硅橡胶的研究

冯培杰1,宋丽贤1,卢忠远1,芦 艾2

(1西南科技大学 四川省非金属复合与功能材料重点实验室——省部共建国家重点实验室培育基地,四川 绵阳621010;2中国工程物理研究院 化工材料研究所,四川 绵阳621900)

对超临界二氧化碳制备硅橡胶泡沫材料的可行性进行了研究。采用“预硫化—发泡—完全硫化”工艺,研究了发泡温度、压力、溶胀时间、卸压时间等对硅橡胶泡沫的密度和泡孔结构的影响,通过扫描电子显微镜(SEM)对泡孔结构进行了分析。结果表明:利用超临界二氧化碳发泡热硫化硅橡胶,得到了泡孔孔径小(<100μm)、泡孔均匀、泡孔结构可控的硅橡胶泡沫材料。

硅橡胶;超临界二氧化碳;发泡;密度;泡孔结构

硅橡胶泡沫材料是硅橡胶经过发泡后制备的多孔性高分子弹性材料,它将硅橡胶与泡沫材料的特性结合于一体,不但具有硅橡胶的优良特性,还具有较低的密度、良好的吸收机械振动和冲击的物理特性以及隔音、隔热、密封等功能,可用作密封、减震、绝缘、隔音、隔热等高性能材料,在交通运输、石油、化工、电子工业和航空航天等领域有广泛的用途[1]。同时,具有优良的耐高低温、耐老化特性及压缩应力-应变性能的硅橡胶泡沫材料在军事武器装备中也具有重要的应用。

硅橡胶通常采用化学方法进行发泡,此方法虽然降低了材料的密度,但是获得的泡孔孔径较大,泡孔的分布和大小受发泡剂在橡胶中的分散程度的影响很大,并且发泡剂分解后的固体产物会残留在橡胶中,影响橡胶的使用性能。此外,使用的化学发泡剂大多是有机发泡剂,会对环境造成污染。随着对环境保护、产品回收利用和制品性能价格比等要求的提高,以CO2,N2,丁烷等物理发泡剂为主的物理发泡方法得到广泛重视,其中,超临界二氧化碳技术被广泛地应用于热塑性塑料和热塑性弹性体的微孔发泡中[2-14],得到了大小可控的微孔发泡材料。由于这种材料泡孔孔径小、泡孔密度大,有利于阻止裂纹在应力作用下的扩展,从而改善了材料的力学性能,使其具有良好的物理机械性能。此外,作为发泡剂的二氧化碳是环境友好型发泡剂,不会对环境造成污染。

热硫化硅橡胶是高弹性材料,存在硫化过程与超临界二氧化碳发泡过程相匹配的问题。因此,如何将超临界二氧化碳技术应用到交联弹性体——硅橡胶的发泡中是研究的技术难点,相关的研究还处于探索阶段,将这种方法应用于制备热硫化硅橡胶泡沫材料的文献报道较少。本工作采用超临界二氧化碳技术发泡热硫化硅橡胶,拟通过“预硫化—发泡—完全硫化”的方式解决硫化与发泡过程相匹配的问题,以期制备泡孔细小均匀、形态可控的热硫化硅橡胶泡沫材料。

1 实验

1.1 主要原材料

甲基乙烯基硅橡胶,型号110-2,南京东爵有机硅集团有限公司;气相法白炭黑,型号R812S,德国德固赛公司;沉淀法白炭黑,型号T36-5,吉林通化双龙化工有限公司;二氧化碳气体,纯度≥99%,绵阳昌俊气体有限公司。

1.2 实验装置及仪器

超临界二氧化碳发泡装置,定制,如图1所示;密炼机,型号 Haake rheomix 600p;平板硫化机,型号YZ32-100。

图1 超临界二氧化碳发泡装置Fig.1 The supercritical carbon dioxide foaming device

1.3 试样制备与发泡

将110-2型甲基乙烯基硅橡胶50g,白炭黑20g,羟基硅油2g依次加入密炼机中,密炼室温度为105℃,混炼30min,出料,制得混炼胶料;将混炼胶料在真空烘箱中真空热处理2h,温度为150℃;待胶料冷却后,再于密炼机中室温返炼5min,然后加入过氧化二异丙苯 (Dicumyl Peroxide,DCP)硫化 膏混炼10min,制得混炼胶;将制得的混炼胶在平板硫化机上预硫化定型,得到厚度为2mm的胶片。

将胶片置于超临界二氧化碳发泡装置的高压釜内,先充入低压二氧化碳将釜内空气置换干净,再充入高压二氧化碳,在一定温度和压力下溶胀和渗透一定时间,然后卸压至表压为0;将发泡样品放入170℃鼓风烘箱内完全硫化30min,然后将温度升至210℃,热处理3h。

1.4 测试分析

密度测试:试样尺寸为30mm×30mm,未除去表皮。按照 GB/T 6342—1996,用分析天平(精确到0.001g)称量试样的质量,用游标卡尺测其长、宽和厚度(精确到0.2mm)。

扫描电子显微镜(SEM)分析:将发泡试样的断面进行喷金处理后,采用S440型立体扫描电子显微镜观察其微观形态。

2 结果与讨论

2.1 不同发泡条件对硅橡胶泡沫密度的影响

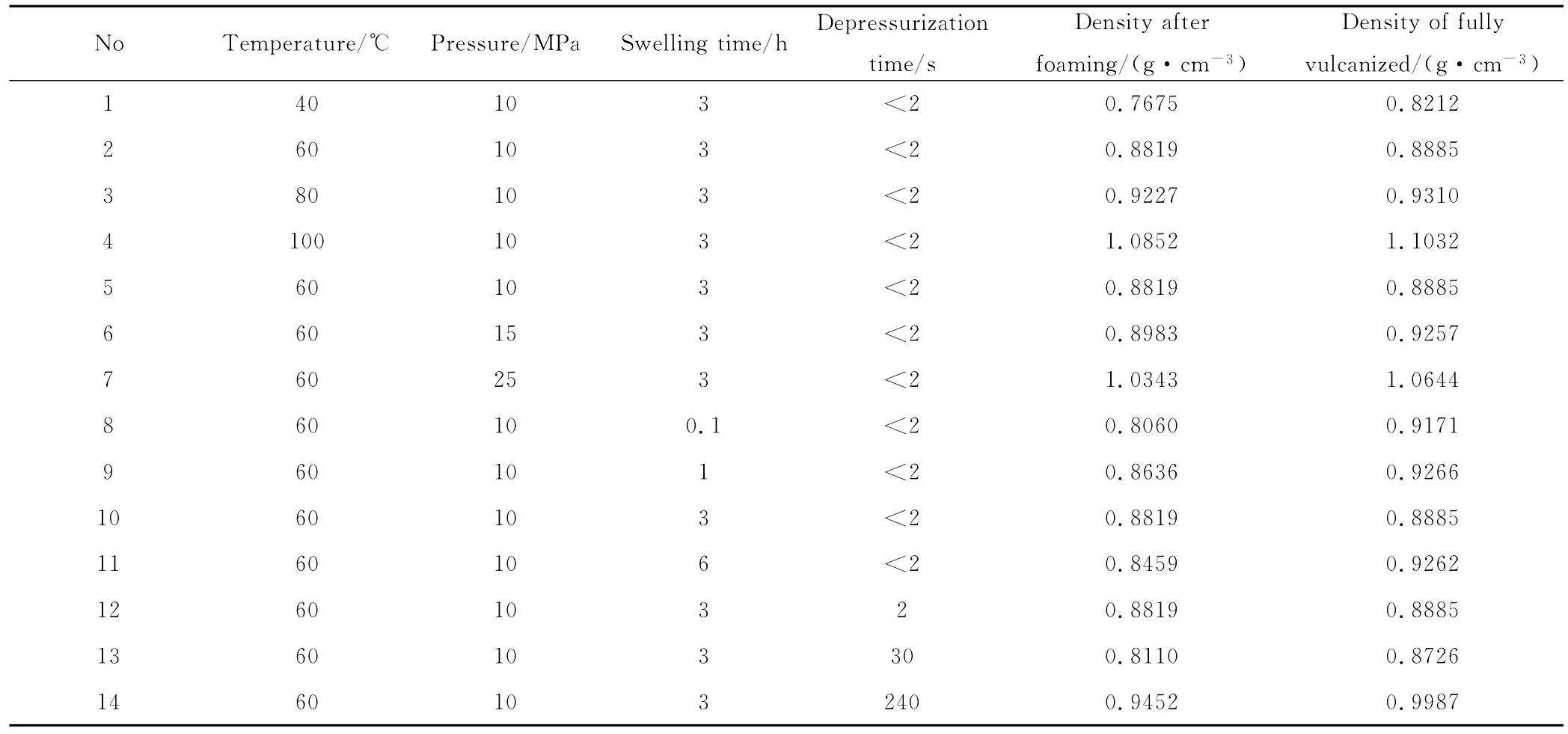

表1为在不同发泡温度、压力、溶胀时间和卸压时间下,硅橡胶发泡后的密度和硅橡胶泡沫完全硫化后的密度。可以看出,随着温度的升高,发泡样品的密度增加。温度为40℃时,发泡样品的密度最低,当发泡温度为100℃时,发泡样品的密度与实心胶相当,硅橡胶基本未发泡;随着压力的增大,发泡样品的密度也增大,当压力为25MPa时,样品基本未发泡;溶胀时间对发泡样品密度的影响较复杂,当溶胀时间为0.1h时,发泡样品的密度最小;随着卸压时间的增加,发泡样品的密度出现先减小后增大的趋势。从表1中数据还可以看出,所有发泡样品完全硫化后的密度比发泡后的密度均有所增加,这可能是由于在硫化过程中,分子间的交联减少了分子间的自由体积,并且交联使分子之间生成的气泡合并、逸出,从而使发泡样品的体积收缩,而气体逸出和热处理过程中小分子挥发的量很少,对密度的影响没有体积收缩的显著,所以发泡样品的密度在完全硫化后均出现小幅下降。

2.2 温度对泡孔结构的影响

在压力为10MPa、溶胀时间为3h、卸压时间<2s的条件下,考察了不同发泡温度对硅橡胶泡孔结构的影响。图2是温度为40,60℃和80℃时超临界二氧化碳发泡硅橡胶的扫描电镜图,可以看出,泡孔呈现类球形不连续分布,主要为闭孔结构,并存在少量开孔,泡孔尺寸分布较均匀,平均泡孔孔径为85μm,泡孔密度随着发泡温度的升高而减小。

出现上述现象的原因可能是由于在超临界二氧化碳溶胀渗透硅橡胶的过程中,硅橡胶会发生不同程度的交联,温度越高,交联程度越大,硅橡胶的弹性就越大,发泡时,生成的气泡受到弹性回复力的作用越大,导致气体逸出,发泡倍率降低。此外,硅橡胶交联度越大,分子间的自由体积减小,气体进入硅橡胶中的浓度变小,根据经典成核理论[15],气体浓度越小,气泡成核速率越小,从而泡孔密度越小。

表1 不同发泡条件下硅橡胶泡沫的密度Table 1 The density of silicone rubber foam under different foaming conditions

图2 不同发泡温度下硅橡胶泡沫的SEM图(a)40℃;(b)60℃;(c)80℃Fig.2 SEM images of silicon rubber foam processed at different foaming temperatures(a)40℃;(b)60℃;(c)80℃

2.3 压力对泡孔结构的影响

发泡温度为60℃、溶胀时间为3h、卸压时间<2s的条件下,研究发现,压力越高发泡样品的泡孔结构并不是越好,当压力大于20MPa时,样品内部出现裂纹,基本观察不到泡孔的存在,当压力大于25MPa时,样品基本未发泡。

图3是压力为10MPa和15MPa时,发泡样品的扫描电镜图。可以看出,在不同压力下出现了完全不同的泡孔形态。当压力为15MPa时,泡孔为针孔状结构,平均泡孔孔径为20μm,比压力为10MPa时(平均泡孔孔径为85μm)小很多,泡孔比较稀疏,同时存在很多未长大的泡核。根据经典成核理论[15],压力越高,快速卸压时,压降速率越大,从而成核速率越大,临界泡核半径越小,因此,随着压力的增加,硅橡胶泡沫的泡孔孔径明显减小。但是,压力的升高可能会降低硅橡胶的硫化温度,或者压力的升高会提高胶料的硫化速率,因此,在溶胀渗透过程中,样品会发生不同程度的硫化,压力越高,样品的硫化度越大,从而导致胶体只能在未交联或者交联度较小的部位发泡,而在交联度较高的部位,受到交联分子的弹性束缚,瞬间产生的泡核不能长大甚至不能形成泡核。当压力继续升高时,交联度较高的胶体不但不能形成泡核,高压的快速释放还可能会破坏已交联的胶体,导致裂纹的产生。

图3 不同发泡压力下硅橡胶泡沫的SEM图(a)10MPa;(b)15MPaFig.3 SEM images of silicon rubber foam processed with different foaming pressure(a)10MPa;(b)15MPa

2.4 溶胀时间对泡孔结构的影响

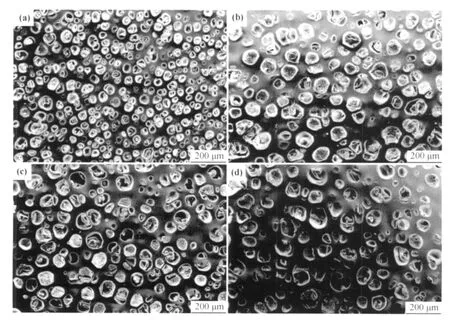

在发泡温度为60℃、压力为10MPa、卸压时间<2s的条件下,考察了溶胀时间对泡孔结构的影响。图4是溶胀时间为0.1,1,3h和6h时,硅橡胶泡沫的扫描电镜图,可以看出,溶胀时间为0.1h的发泡样品的泡孔孔径最小,泡孔密度最大,表明超临界二氧化碳对未交联的硅橡胶具有良好的溶胀性,能很快达到溶胀饱和状态。但是,与超临界二氧化碳发泡热塑性塑料不同,随着溶胀时间的增加,发泡样品的平均泡孔孔径从溶胀时间为0.1h的50μm增大到6h的100μm,并且泡孔密度也随溶胀时间的增加而降低,出现该现象的原因可能是随着溶胀时间的增加,胶体交联的程度加大,导致胶体成核点减少,从而得到泡孔稀疏、孔径较大的发泡样品。

图4 不同溶胀时间下硅橡胶泡沫的SEM图(a)0.1h;(b)1h;(c)3h;(d)6hFig.4 SEM images of silicon rubber foam processed with different swelling time(a)0.1h;(b)1h;(c)3h;(d)6h

2.5 卸压时间对泡孔结构的影响

温度为60℃、压力为10MPa、时间为3h的条件下,不同卸压时间对泡孔结构的影响如图5所示。可以看出,与超临界二氧化碳发泡热塑性塑料的结果相同,泡孔孔径随着卸压时间的增加而增大(平均泡孔孔径从85μm增大到300μm),泡孔密度随卸压时间的增加而减小。这是由于在相同的压力下,卸压时间的增加会降低卸压速率,使气泡的成核速率降低;同时,卸压时间的增加,延长了泡孔的生长时间,从而导致泡孔的长大、合并甚至破裂。

图5 不同卸压时间下硅橡胶泡沫的SEM图(a)<2s;(b)30sFig.5 SEM images of silicon rubber foam processed with different depressurization time(a)<2s;(b)30s

2.6 白炭黑种类对泡孔结构的影响

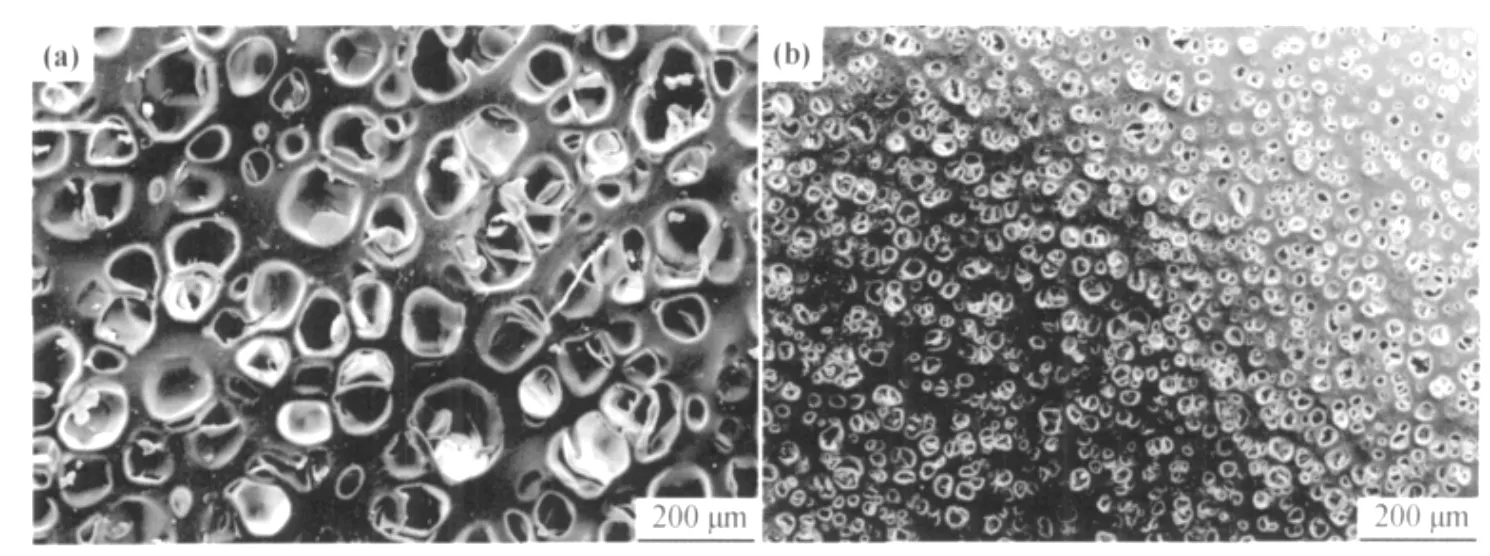

在相同的发泡条件下,分别对沉淀法白炭黑增强的硅橡胶和气相法白炭黑增强的硅橡胶进行发泡。图6是填料为气相法白炭黑和沉淀法白炭黑的发泡样品的扫描电镜图,可以看出,沉淀法白炭黑增强硅橡胶的发泡样品的泡孔孔径(平均泡孔孔径为30μm)更小,泡孔密度更大。白炭黑是硅橡胶常用的补强剂,当硅橡胶进行发泡时,白炭黑也充当了成核剂的作用,气相法白炭黑因其表面羟基少,粒径小,与硅橡胶有更好的相容性,虽然这对补强硅橡胶是有利的,但是也增强了其与硅橡胶的结合强度,而这对发泡成核是不利的,因为理想的成核剂与聚合物基体要有比较弱的相互作用才能有利于气泡核的形成。因此,与硅橡胶相容性较差的沉淀法白炭黑更有利于胶料的发泡。

图6 不同白炭黑种类的硅橡胶泡沫的SEM图(a)气相法白炭黑;(b)沉淀法白炭黑Fig.6 SEM images of silicon rubber foam with different types of silica(a)fumed silica;(b)precipitated silica

3 结论

(1)将超临界二氧化碳技术应用到交联弹性体——硅橡胶的发泡中,得到了泡孔孔径小、泡孔均匀、泡孔结构可控的硅橡胶泡沫材料,证实了超临界二氧化碳发泡橡胶的可行性。

(2)发泡温度、压力、溶胀时间、卸压时间等对发泡样品的泡孔结构有影响,由于橡胶的发泡存在硫化过程,与热塑性塑料的发泡存在很多不同点;在超临界流体的高压环境下,橡胶的硫化过程可能会发生改变。

(3)虽然利用超临界二氧化碳发泡制得了硅橡胶泡沫材料,但是发泡样品的密度与化学发泡相比还是偏大,泡孔密度不够大,泡孔呈现不连续分布,还没有达到微孔泡孔结构,因此,在以后的研究中还需要进一步降低发泡样品的密度,增大泡孔密度。

[1] 周宁琳.有机硅聚合物导论[M].北京:科学出版社,2000.

[2] ARORA K A,LESSER A J,MCCARTHY T J.Preparation and characterization of microcellular polystyrene foams processed in supercritical carbon dioxide[J].Macromolecules,1998,31(14):4614-4620.

[3] PARK C B,BEHRAVESH A H,VENTER R D.Low density microcellular foam processing in extrusion using CO2[J].Polymer Engineering and Science,1998,38(11):1812-1823.

[4] DOROUDIANI S,KORTSCHOT M T.Polystyrene foams.I.processing-structure relationships[J].Journal of Applied Polymer Science,2003,90(5):1412-1420.

[5] PARK C B,CHEUNG L K.A study of cell nucleation in the extrusion of polypropylene foams[J].Polymer Engineering and Science,1997,37(1):1-10.

[6] TAKI K,YANAGIMOTO T,FUNAMI E,et al.Visual observation of CO2foaming of polypropylene-clay nanocomposites[J].Polymer Engineering and Science,2004,44(6):1004-1011.

[7] GOEL S K,BECKMAN E J.Generation of microcellular polymeric foams using supercritical carbon dioxide.I:effect of pressure and temperature on nucleation[J].Polymer Engineering and Science,1994,34(14):1137-1147.

[8] GOEL S K,BECKMAN E J.Generation of microcellular polymeric foams using supercritical carbon dioxide.II:cell growth and skin formation[J].Polymer Engineering and Science,1994,34(14):1148-1156.

[9] GOEL S K,BECKMAN E J.Nucleation and growth in microcellular materials-supercritical CO2as foaming agent[J].Aiche Journal,1995,41(2):357-367.

[10] BALDWIN D F,PARK C B,SUH N P.A microcellular pro-cessing study of poly(ethylene terephthalate)in the amorphous and semicrystalline states.part 1:microcell nucleation[J].Polymer Engineering and Science,1996,36(11):1437-1445.

[11] BALDWIN D F,PARK C B,SUH N P.A microcellular processing study of poly(ethylene terephthalate)in the amorphous and semicrystalline states.part 2:cell growth and process design[J].Polymer Engineering and Science,1996,36(11):1446-1453.

[12] LIANG M T,WANG C M.Production of engineering plastics foams by supercritical CO2[J].Industrial & Engineering Chemistry Research,2000,39(12):4622-4626.

[13] GENDRON R,DAIGNEAULT L E.Continuous extrusion of microcellular polycarbonate[J].Polymer Engineering and Science,2003,43(7):1361-1377.

[14] JACOBS M A,KEMMERE M F,KEURENTJES J T F.Foam processing of poly(ethylene-co-vinyl acetate)rubber using supercritical carbon dioxide[J].Polymer,2004,45(22):7539-7547.

[15] COLTON J S,SUH N P.Nucleation of microcellular foam:theory and practice[J].Polymer Engineering and Science,1987,27(7):500-503.

Study on High Temperature Vulcanising Silicone Rubber Foamed by Supercritical Carbon Dioxide

FENG Pei-jie1,SONG Li-xian1,LU Zhong-yuan1,LU Ai2

(1State Key Laboratory Cultivation Base for Nonmetal Composites and Functional Materials,Southwest University of Science and Technology,Mianyang 621010,Sichuan,China;2Institute of Chemical Materials,China Academy of Engineering Physics,Mianyang 621900,Sichuan,China)

The feasibility of silicone rubber foam prepared by supercritical carbon dioxide was investigated.Adopting the“precured-foamed-fully cured”process,the effect of the foaming temperature,pressure,swelling time and depressurization time on the density and foam structure of silicone rubber foam was studied.The foam structure was analyzed by scanning electron microscopy(SEM).The results showed that the silicone rubber foam with small pore size(<100μm),uniform and controllable foam structure was formed by use of supercritical carbon dioxide.

silicone rubber;supercritical carbon dioxide;foaming;density;foam structure

O634.4+1

A

1001-4381(2011)08-0062-06

2010-11-08;

2011-04-28

冯培杰(1985—),男,硕士研究生,主要从事超临界流体发泡聚合物的研究,联系地址:四川省绵阳市涪城区青龙大道中段59号西南科技大学材料科学与工程学院105-4-9(621010),E-mail:fengpeijie@126.com

宋丽贤,联系地址:四川省绵阳市涪城区青龙大道中段59号西南科技大学材料科学与工程学院105-4-8(621010),E-mail:songlixian@swust.edu.cn