转相乳化法制备乙烯基酯树脂炭纤维上浆剂

刘建叶,陈 娟,柳华实,王冬至,葛曷一

(济南大学 材料科学与工程学院,济南250022)

转相乳化法制备乙烯基酯树脂炭纤维上浆剂

刘建叶,陈 娟,柳华实,王冬至,葛曷一

(济南大学 材料科学与工程学院,济南250022)

以乙烯基酯树脂与端环氧基反应型液态丁腈橡胶为主浆料,采用转相乳化法制备乳液型炭纤维上浆剂。探讨乳化剂种类、质量比、乳化温度、搅拌速率和溶剂对乳液性能的影响。结果表明:当乳化剂壬基酚聚氧乙烯醚磷酸铵与蓖麻油聚氧乙烯醚质量比为3∶1,乳化剂质量分数为主浆料的10%、乳化温度为50℃、搅拌速率为10000r/min、苯乙烯质量分数为主浆料的50%时,乳液稳定性最高,平均粒径0.068μm。离心沉淀分数为8.67%,Zeta电位为53.24mV,表面张力为32mN·m-1。电导率在转相时突增,转相后电导率趋于平稳,体系发生完全相反转。

炭纤维;上浆剂乳液;乙烯基酯树脂;转相乳化;乳化剂

炭纤维复合材料具有质量轻、高比强度、高比模量、耐腐蚀、抗蠕变等一系列优异性能,广泛应用于航空航天、建筑、体育等领域[1]。由于炭纤维伸缩度小并且具有脆性,在炭纤维的制造过程中由于机械摩擦等容易产生毛刺、单丝断裂等现象,一方面导致纤维的强度降低,另一方面阻碍了树脂浸润纤维[2-4]。因此有必要对炭纤维进行上浆,既对纤维起到集束的作用,减小前述不利因素,又改善炭纤维与基体树脂的界面结合[5]。炭纤维作为复合材料的增强材料时,多以环氧树脂作为基体,因而目前上浆剂的研究多集中在以环氧树脂为主要组分的乳液型上浆剂上[6-11]。因为乳液型上浆剂不仅可以避免溶剂型上浆剂的易燃、污染等问题,并由于表面活性剂的作用,明显提高上浆剂在纤维表面的浸润性[12]。在高速工业化的背景下,炭纤维的应用领域逐渐扩大,单纯以环氧树脂作为基体的复合材料并不能满足日益发展的工业需求,炭纤维增强乙烯基酯树脂等复合材料在民用材料中的应用逐渐增大。根据“相似相溶”原理,上浆剂的主组分要与基体树脂类似,因此对适宜于乙烯基酯树脂的高性能上浆剂[13-15]的需求越来越迫切。

乳液型上浆剂的制备多采用转相乳化法。转相乳化法操作简便,制备的乳液分散相的尺寸很小且分布较窄[16]。但影响所制备上浆剂性能的因素较多,包括乳化剂种类及浓度、乳化温度、搅拌速率等因素[17,18],有必要对其进行系统研究。

普通乙烯基酯树脂的苯环密度大,刚性大,单纯采用其制备的上浆剂涂覆于炭纤维后,纤维的硬挺度大,可操作性差。因此本工作在主浆料中添加端环氧基反应型液态丁腈橡胶(ETBN)来改性乙烯基酯树脂(V-3200),提高上浆剂涂层的柔韧性,并通过选择合适的乳化剂、稀释剂、渗透剂等助剂制备出稳定的乳液型上浆剂。对影响上浆剂乳液性能的因素进行了讨论。同时,测定了体系乳化过程中电导率的变化,研究了相反转乳化过程。

1 实验

1.1 原材料

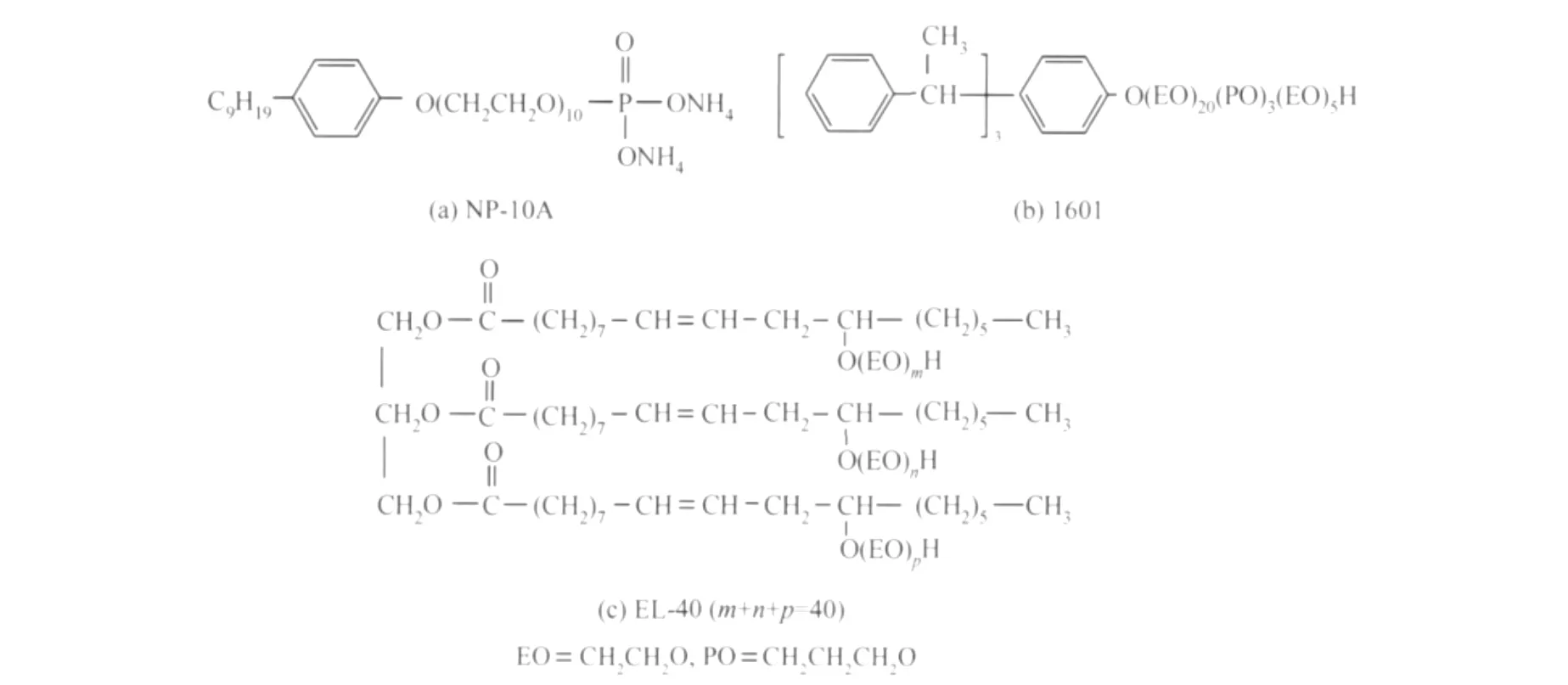

双酚A环氧乙烯基酯树脂V-3200,黏度0.3~0.5Pa·s(25℃),酸值 10~26mgKOH/g,固含量60%~70%,济南市易盛树脂化工公司生产;CHX100型端环氧基反应型液态丁腈橡胶(ETBN),黏度为500Pa·s(25℃),环氧官能度≥1.8,北京德沃特化工有限公司生产;壬基酚聚氧乙烯醚磷酸铵(NP-10A),自制;乳化剂1601,济南康诺化工有限公司;蓖麻油聚氧乙烯醚(EL-40),淄博市淄川创业油脂化工厂;丙酮、苯乙烯,天津市广成化学试剂有限公司;仲辛醇聚氧乙烯醚,济南创龙化工有限公司。乳化剂NP-10A,1601与EL-40的结构如图1所示。

图1 乳化剂NP-10A,1601与EL-40的分子结构Fig.1 Molecule structures of NP-10A,1601and EL-40emulsifiers

1.2 上浆剂乳液制备

乳液制备采用转相乳化法。将100g主浆料ETBN(40g)和 V-3200(60g)溶解在一定量稀释剂(丙酮或苯乙烯)中,加入一定量的乳化剂、渗透剂(仲辛醇聚氧乙烯醚)等助剂,搅拌成均匀溶液(油相)。将适量的去离子水逐滴加入到油相中,采用高速剪切乳化搅拌机在恒定的剪切速率(4000~12000r/min)下高速搅拌。随着加水量的增加,乳液开始转相,由油包水型变为水包油型,此时加水速度可以加快。加完水后继续搅拌20min,冷却得到固含量为20%的乳液。并测定乳液的电导率及Zeta电位。在下文中,为了表示乳液的组成,将乳化剂与主浆料的质量比记为ωe/r,水与主浆料的质量比记为ωw/r,溶剂与主浆料的质量比记为ωs/r。发生相反转时乳液电导率突变,此时的ωw/r定义为ω′w/r。

1.3 分析与表征

采用Hi98304型电导率仪测定上浆剂乳液转相过程中的电导率;采用800B型离心机将乳液在3500r/min下离心20min,将沉淀烘干,测量离心沉淀质量分数;采用Beckman Coulter LS-13320激光粒度分析仪分析乳液粒径大小及分布;采用JS9H型电泳仪测定乳液Zeta电位;采用NDJ-1型旋转式黏度计测定乳液黏度,25℃测定;采用JYW-200A自动界面张力仪拉环法测定乳液的表面张力,25℃测定。

2 结果与讨论

2.1 乳化剂对上浆剂乳液性能的影响

2.1.1 乳化剂组成

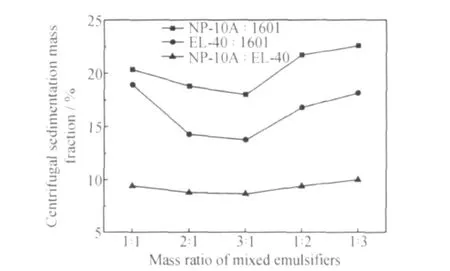

采用乳化剂NP-10A,1601与EL-40的复配体系乳化主浆料。复配乳化剂质量比对乳液离心稳定性的影响如图2所示。

由图2可知,NP-10A与1601复配体系制备的乳液离心稳定性最差,EL-40与1601复配体系次之,NP-10A与EL-40复配体系离心稳定性最高。1601结构中存在四个苯环,较多的苯环对EL-40分子的亲油部分在胶束内核排列存在较大的空间位阻,因此稳定性较差。EL-40与1601均为非离子表面活性剂,表面活性剂分子间疏水作用比较弱,依靠分子间疏水作用形成的胶束排列不十分紧密,因此乳液稳定性相对较低。NP-10A其本身含有的苯环以及短的聚氧乙烯链对乳化剂分子排列影响不大,主要是磷酸酯部分增加液滴表面电荷,另外本身表面张力较低,使得复配体系表面张力相应低[19]。EL-40的EO加成数为40,其与NP-10A复配可以结合较多的水分子使胶束表面的聚氧乙烯“外壳”增厚。因此采用NP-10A与EL-40制备的乳液稳定性较高。从图2可以看到,NP-10A与EL-40复配比例为3∶1时上浆剂乳液的稳定性最高,可能是因为此时NP-10A与EL-40分子在胶束表面的排列最紧密,界面膜强度较高,稳定性很高。并且NP-10A对树脂具有充分的乳化性,不会影响炭纤维增强复合材料的耐热性[20],而EL-40结构中具有双键,双键可以参与乙烯基酯树脂的固化反应,采用其制备的乳液涂覆于炭纤维后,对炭纤维复合材料的耐水性影响较小。因此采用NP-10A∶EL-40为3∶1制备的乙烯基酯树脂上浆剂乳液满足各方面使用要求。

图2 复配乳化剂质量比对乳液离心稳定性的影响Fig.2 Effect of mass ratio of mixed emulsifiers on centrifugal sedimentation mass fraction of emulsions

2.1.2 乳化剂质量分数(ωe/r)

在 NP-10A∶EL-40为3∶1的条件下,ωe/r对乳液性能的影响如表1所示。

表1 ωe/r对乳液性能的影响Table 1 Effect ofωe/ron properties of emulsions

在ωe/r适宜的情况下(ωe/r为10%或12%),乳化初始阶段,水加入量较少,乳化剂分子能及时扩散到小水滴表面将水滴包覆,形成具有足够强度的界面膜,这样既能保证水滴具有恒定的较小尺寸,又能保证其界面膜有足够强度,不至于在剪切作用下而破坏,此时水分子间的排斥力大于吸引力;随着水加入量的增加,水滴间的距离变小,吸引力增强,当含水量达到临界值时,水分子间的吸引力恰好大于排斥力,此时体系的表面张力较低,相邻水分子在剪切力作用下融合为连续相,发生完全相反转,形成水包油(O/W)型乳液;同时,由于界面膜有足够的强度将油相完全隔离,它们之间的相互作用很小,因此乳液的ω′w/r较小,体系容易发生相反转,Zeta电位较大,离心沉淀量较低,稳定性也较好。

如果ωe/r较小(ωe/r<10%),体系在加水的过程中,乳化剂分子无法形成具有足够强度的界面膜,不能及时将水滴包覆,水滴在剪切作用下相互碰撞形成较大水滴的几率增大,水相在体系中随机分布,在剪切力作用下随机地融合,转变为连续相,发生不完全相反转,此时小水滴还未及时融合为连续相就被固定在树脂分散相内,形成 W/O/W型结构,因而制得的乳液离心沉淀量较多,Zeta电位较小,稳定性差[21]。

乳化剂是具有弱键的助剂,并且阻碍乳液中的主浆料与炭纤维直接键合,甚至影响炭纤维复合材料的耐水性[22]。因此在满足上浆剂使用性能的条件下,选择ωe/r为10%较为适宜。

2.2 乳化温度对上浆剂乳液性能的影响

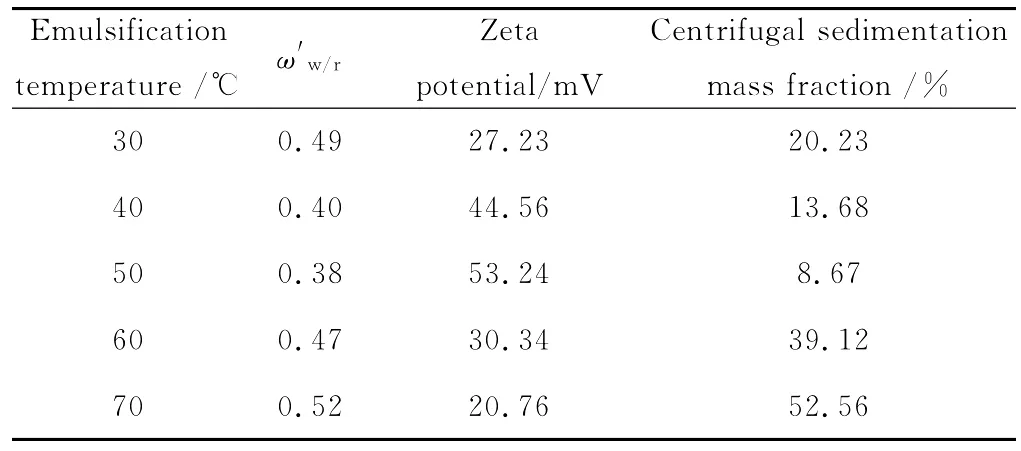

在 NP-10A∶EL-40为3∶1、ωe/r为10%的条件下,乳化温度对乳液性能的影响如表2所示。

由表2可知,乳化温度为50℃时,乳液的ω′w/r为0.38,离心沉淀量最少,Zeta电位最高。因为在适宜的温度下,乳化剂包覆液滴表面所形成的界面膜具有较高的强度。较高的温度下,液滴的热运动加剧,小液滴相互碰撞融合为较大液滴的几率增加,致使液滴粒径加大[16],稳定性降低。并且温度较高,乙烯基酯树脂中的交联剂苯乙烯容易自聚,影响上浆剂的性能。而在乳化温度低于50℃时,乳化剂的乳化效率较低。因此乙烯基酯树脂上浆剂适宜的乳化温度为50℃。

表2 乳化温度对乳液性能的影响Table 2 Effect of emulsification temperature on properties of emulsions

2.3 搅拌速率对上浆剂乳液性能的影响

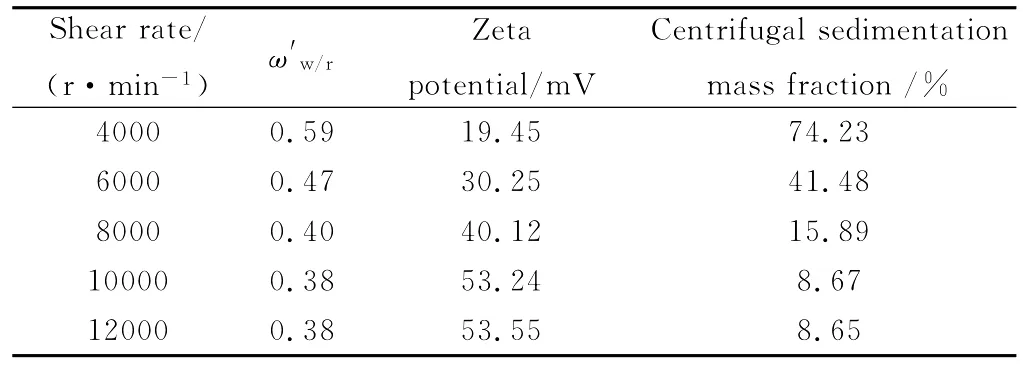

在 NP-10A∶EL-40为3∶1、ωe/r为10%、乳化温度为50℃的条件下,搅拌速率对乳液性能的影响如表3所示。

表3 搅拌速率对乳液性能的影响Table 3 Effect of shear rate on properties of emulsions

从表3可以看出,搅拌速率<10000r/min时,ω′w/r值较大,体系不容易发生相反转,且Zeta电位较小,离心沉淀量较多,形成的乳液稳定性很差。ω′w/r值随着搅拌速率的增大而降低。在形成乳液的过程中,分散相以较小的颗粒分散于另一相中,油/水界面面积明显增加,界面能增高;同时,由水平界面变为弯曲界面,导致出现附加压力Δp=2γ/R(γ为界面张力,R为液滴半径),即Lap lace压力梯度[23]。因此,除自乳化体系外,在大多数乳化过程中,外界必须提供足够的能量以满足乳液形成过程中能量的增加。搅拌速率过小,所提供的能量不足以形成稳定的乳液体系。搅拌速率越高,外界需要提供的能量越大,搅拌速率达到10000r/min时,制备的上浆剂乳液稳定性较高,满足使用要求。

2.4 溶剂对上浆剂乳液性能的影响

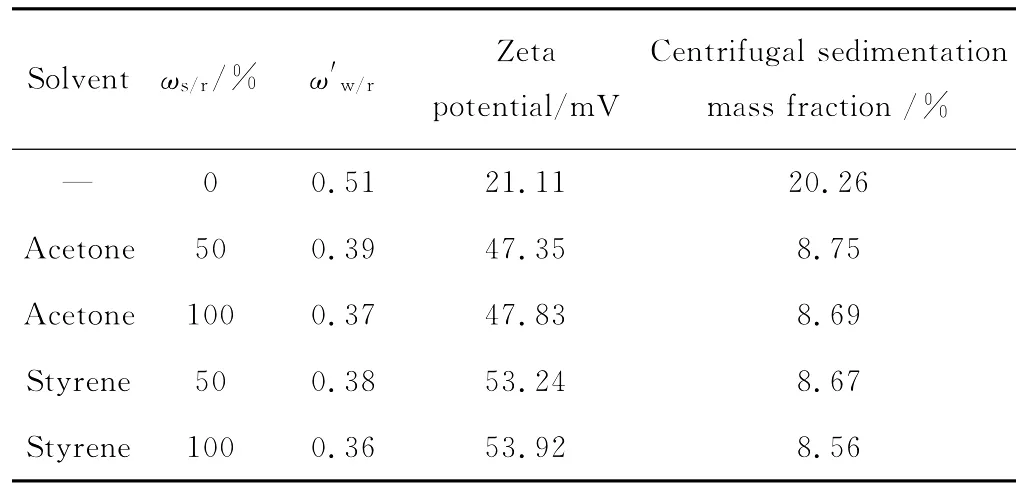

在 NP-10A∶EL-40为3∶1、ωe/r为10%、乳化温度为50℃、搅拌速率为10000r/min的条件下,溶剂种类及溶剂占主浆料的质量分数(ωs/r)对乳液性能的影响如表4所示。

从表4可以看出,上浆剂乳液中没有添加溶剂时,乳液的ω′w/r值较大,Zeta电位较小,离心沉淀量较多。随着丙酮或苯乙烯溶剂的增加,上浆剂乳液的ω′w/r值减小,Zeta电位增加,离心沉淀量降低。在上浆剂的制备过程中溶剂起着降低主浆料黏度,提高乳化的可操作性,并显著提高乳化剂的活性,降低乳液表面张力,进而提高乳液稳定性的作用。20℃丙酮的表面张力为 26.26mN·m-1,显著低于水的表面张力72.75mN·m-1。随着丙酮与苯乙烯含量的增加,乳液稳定性提高,但是大量的溶剂会带来安全、卫生等方面的问题。因此在满足上浆剂稳定性的条件下,应尽量减少溶剂的使用量。表4说明,采用相同质量的溶剂时,苯乙烯作为稀释剂制备的乳液的稳定性略高,其最佳质量为主浆料的50%。

表4 溶剂对乳液性能的影响Table 4 Effect of solvents on properties of emulsions

2.5 转相乳化过程电导率的变化

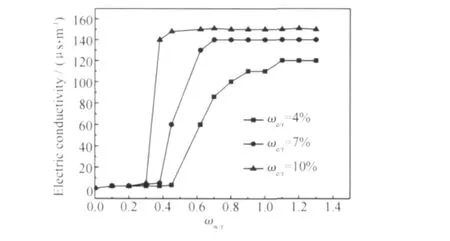

在NP-10A∶EL-40为3∶1、乳化温度为50℃、搅拌速率为10000r/min、苯乙烯质量分数为50%的条件下,ωe/r分别为4%,7%与10%时乳液转相乳化过程中电导率的变化如图3所示。

图3 转相乳化过程中乳液电导率的变化Fig.3 Curves of electric conductivity of emulsions during phase inversing

由图3可知,在乳化的初始阶段,ωe/r无论大小,由于主浆料V-3200与ETBN导电性很差,体系的电导率都很低,几乎为零。随着ωw/r的增加,水在高剪切速率下被分散成小液滴分散于主浆料连续相中,形成油包水的两相结构[24],当ωw/r增加到一定程度后,形成外壳为亲水基团,内层为憎水基团的乳胶粒子,体系连续相由油相转变为水相,完成相转变,此时体系电导率随之剧增,发生转相。ωe/r分别为4%,7%与10%的电导率剧增对应的ωw/r值(ω′w/r)分别为0.62,0.45和0.38。随着ωe/r的增加,ω′w/r减小,转相较易。ωe/r为4%与7%时,电导率剧增后,随着ωw/r的增加,电导率继续上升,说明在转相后相反转过程仍在进行,体系发生的是不完全相反转。ωe/r为10%时,转相后体系电导率趋于平稳,说明发生了完全相反转。

2.6 上浆剂乳液的性能

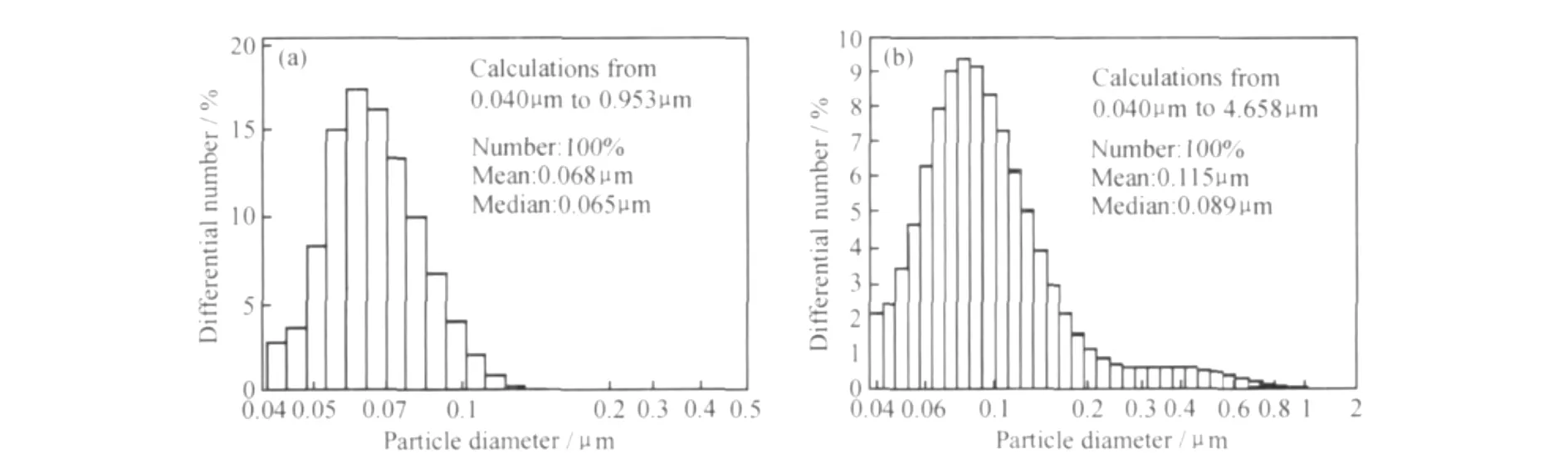

综上所述,乙烯基酯树脂上浆剂乳液的最佳制备条件为:NP-10A∶EL-40质量比为3∶1、ωe/r为10%、乳化温度为50℃、搅拌速率为10000r/min,并且苯乙烯质量分数为主浆料的50%。采用以上条件制备的上浆剂乳液记为E1。搅拌速率为6000r/min,其他条件相同,制备的乳液记为E2。E1与E2乳液的性能如表5所示。E1与E2乳液粒径大小及分布如图4所示。

表5 E1与E2乳液的性能Table 5 Properties of emulsions E1and E2

图4 乳液粒径大小及分布 (a)E1;(b)E2Fig.4 The particle size and distribution of emulsions (a)E1;(b)E2

由表5可知,E1为乳白色均匀的半透明乳状液,静置存放三个月不沉淀,黏度为13mPa·s,表面张力较低,为32mN·m-1。图4(a)显示,其他条件相同,搅拌速率为10000r/min时,乳液的平均粒径为0.068μm,粒径分布较窄,集中在0.04~0.15μm 之间。图4(b)显示,当搅拌速率为6000r/min时,乳液的平均粒径为0.115μm,粒径分布较宽,0.04~1μm之间均有分布。乳液粒径与稳定性的关系可用Stoke定则[19]来解释。根据Stoke定则:

式中:U为分层速率;η1为连续相的剪切黏度;r为液滴半径;g为重力加速度;ρ1和ρ2分别为连续相和分散相密度。当η1,ρ1和ρ2一定时,U取决于r大小,即乳液稳定性与液滴大小密切相关。乳液粒径越小,分层速率越小,稳定性也就越高。乳液粒径结果与离心稳定性的结果相符,搅拌速率较大时,乳液的稳定性较高,粒径较小。通常,乳液粒径越小,分布越均匀,乳液稳定性越高,越有利于上浆剂乳液附着于炭纤维的表面上[25]。

3 结论

(1)采用转相乳化法,以双酚A环氧乙烯基酯树脂(V-3200)与端环氧基反应型液态丁腈橡胶(ETBN)为主浆料,制备得到了稳定的乙烯基酯树脂乳液型炭纤维上浆剂。

(2)当乳化剂 NP-10A 与 EL-40质量比为3∶1、乳化剂质量分数为主浆料的10%、乳化温度为50℃、搅拌速率为10000r/min、苯乙烯质量分数为主浆料的50%时,乳液稳定性最高,粒径分布均匀,平均粒径为0.068μm。离心沉淀分数为8.67%,转相时水与主浆料的质量比为0.38,Zeta电位为53.24mV,黏度为13mPa·s,表面张力为32mN·m-1。

(3)乳液转相时电导率突增,乳化剂质量分数为主浆料的4%与7%时,转相后电导率继续上升,发生不完全相反转;10%时,转相后电导率趋于平稳,发生完全相反转。

[1] 陈伟明,王成忠,周同悦,等.高性能T800碳纤维复合材料树脂基体[J].复合材料学报,2006,23(4):29-35.

[2] 封彤波,肇研,罗云烽,等.不同上浆剂的国产碳纤维复合材料湿热性能研究[J].材料工程,2009,(10):36-40.

[3] 贺福.碳纤维及其应用技术[M].北京:北京化学工业出版社,2004.

[4] 关蓉波,杨永岗,郑经堂,等.上浆剂对CF/EP界面粘结的影响[J].纤维复合材料,2001,23(1):23-26.

[5] 肇研,段跃新,肖何.上浆剂对碳纤维表面性能的影响[J].材料工程,2007,(S1):121-126.

[6] 曹霞,温月芳,张寿春,等.耐温型炭纤维乳液上浆剂[J].新型炭材料,2006,12(4):38-34.

[7] 关蓉波,郑经堂,杨永岗.炭纤维上浆剂的研究[D].太原:中国科学院山西煤炭化学研究所硕士学位论文,2002.

[8] NAKAOKA Y,MAKINO O.Method of sizing carbon fibres[P].USA Patent:5,688,554,1997-11-18.

[9] OGAWA H ,SHIMA M.Emulsion type sizing agent for carbon fibres,process for its preparation,and method for using same[P].USA Patent:4,420,512,1983-12-13.

[10] LIANG G Z,ZHANG Z P.Influence of epoxy sizing of carbonfiber on the properties of carbon fiber/cyanate ester composites[J].Polyer Composites,2006,27(5):591-598.

[11] SUGIURA N,TAGUCHI M.Sizing agent for carbon fiber,aqueous dispersion of the same,carbon fiber treated by sizing,sheet comprising the carbon fiber,and carbon fiber-reinforced composite material[P].USA Patent:7,150,913,2006-12-19.

[12] 吴庆,陈惠芳,潘鼎.碳纤维表面处理与上浆综述[J].材料导报,2000,14(6):41-43.

[13] MINAMI H,INOUE K.Sizing agent for carbon fibers[P].USA Patent:4,904,818,1990-02-27.

[14] SAITO M,TOKI H.Sizing agent for carbon fibers[P].USA Patent:4,781,947,1988-11-01.

[15] MINAMI H.Sizing agent for carbon fibers[P].USA Patent:4,880,881,1989-11-14.

[16] 杨振忠,赵得禄,徐懋,等.双酚A型环氧树脂水基化微粒分析[J].高等学校化学学报,1997,18(9):1568-1570.

[17] 杨飞,李传宪,林名桢,等.乳化条件对O/W稠油乳液流变性的影响[J].石油化工高等学校学报,2009,22(3):51-59.

[18] 舒武炳,刘朝阳.改性F-51/E-51环氧树脂水乳液研究[J].高分子材料科学与工程,2006,22(4):235-242.

[19] 张晓光,刘洁翔,王海英,等.阿维菌素水乳剂的稳定性[J].物理化学学报,2010,26(3):617-625.

[20] 杉浦直树,田口真仁,斋藤忠义,等.碳纤维用上浆剂、其水分分散液、上浆处理过的碳纤维、使用该碳纤维的片状物和碳纤维强化复合材料[P].中国专利:CN 1,527,895A,2004-09-08.

[21] 刘洋,黄焕,孔振武,等.相反转乳化法制备萜烯酯型环氧树脂乳液的研究[J].林产化学与工业,2009,29(3):18-24.

[22] RAYMOND G.Non-ionic epoxy resin emulsion finishes for carbon fibers[P].USA Patent:4,517,245,1985-05-14.

[23] 周立新,叶楚平,杨卓如.影响环氧树脂E-44转乳化的因素[J].应用化学,2009,26(8):939-943.

[24] 王进,杜宗良,李瑞霞,等.环氧树脂水基分散体系的相反转乳化[J].功能高分子学报,2000,13(2):141-144.

[25] YANG Y,LU C X.Effect of nano-SiO2modified emulsion sizing on the interfacial adhesion of carbon fibers reinforced composites[J].Materials Letters,2007,61(17):3601-3604.

Preparation of Vinyl Ester Resin Sizing Agent for Carbon Fiber by Phase Inversion Emulsification

LIU Jian-ye,CHEN Juan,LIU Hua-shi,WANG Dong-zhi,GE He-yi

(School of Material Science and Engineering,University of Jinan,Jinan 250022,China)

Through phase inversion emulsification method emulsion type vinyl ester resin sizing agent for carbon fiber was prepared using vinyl ester resin and epoxy terminated butadiene-acrylonitrile oligomer.Effects of type and mass ratio of emulsifiers,emulsification temperature,shear rate and solvents on properties of emulsion were investigated by centrifugal sedimentation analysis,particle size analysis and Zeta potential analysis.The results showed that the optimal emulsion was obtained when the mass ratio of polyoxyethylene nonylphenol phosphoric ammonium and polyoxyethylene castor oil was 3∶1,mass ratio of emulsifiers was 10%,emulsification temperature was 50℃,shear rate was 10000r/min and mass ratio of diluent styrene was 50%.The average particle size of the emulsion was 0.068μm.Centrifugal sedimentation mass fraction was 8.67%.Zetapotential and surface tension of the emulsion were 53.24mV and 32mN·m-1,respectively.A sudden increase of conductivity appeared at phase inversion point,then the conductivity reached equilibrium.

carbon fiber;emulsion type sizing agent;vinyl ester resin;phase inversion emulsification;emulsifier

TB324

A

1001-4381(2011)08-0082-05

山东省高等学校科技计划资助项目(J09LD06);济南大学科研基金资助项目(XKY0901);济南大学研究生创新基金资助项目(YCX09002)

2010-11-18;

2011-04-15

刘建叶(1986-),女,硕士研究生,主要从事炭纤维及其复合材料的研究,联系地址:济南大学392信箱(250022),E-mail:jianye912@163.com

陈娟,副教授,联系地址:山东省济南市市中区济微路106号济南大学材料学院(250022),E-mail:mse_chenj@ujn .edu.cn