3003铝合金动态再结晶实验研究

陈贵清,傅高升,颜文煅,程超增,邹泽昌

(1福州大学 材料科学与工程学院,福州350108;2福建交通职业技术学院 机械工程系,福州350007)

3003铝合金动态再结晶实验研究

陈贵清1,2,傅高升1,2,颜文煅1,2,程超增2,邹泽昌2

(1福州大学 材料科学与工程学院,福州350108;2福建交通职业技术学院 机械工程系,福州350007)

采用Gleeble-1500热模拟试验机对3003铝合金进行变形温度为300~500℃、应变速率为0.01~10.0s-1的高温等温压缩实验,由真应力-真应变曲线计算应变硬化速率,并采用截线法测量热压缩后平均晶粒尺寸,结果表明:3003铝合金动态再结晶临界应变εc随着Z参数的增大而提高,合金发生动态再结晶的临界条件为:ε>εc=7.28×10-5Z0.1661;动态再结晶的平均晶粒尺寸随温度的升高、应变速率的减小而增大,其关系为:lndave=-0.0824lnZ+4.9532;在实验条件下,该合金具有正的应变速率敏感性,随变形温度的降低和应变速率的增大,合金进入稳态流变阶段时所对应的真应力值逐渐增大,并且峰值应力随动态再结晶平均晶粒尺寸的减小而增大,符合Hall-Petch关系:lnσm=-0.9378lndave+6.5232。

3003铝合金;应变硬化速率;动态再结晶;临界应变;平均晶粒尺寸

3003铝合金属于Al-Mn系合金,具有良好的机械加工性能、抗蚀性能、散热性能以及密度小、强度高等特点,目前在容器箔、花纹板、铝塑复合板、通讯电子行业以及运输液体产品的槽罐、压力罐、热交换器、化工设备、飞机油箱、油路导管、防盗盖和罩冒等领域被广泛应用[1,2]。在生产3003铝合金板带箔的过程中,动态再结晶通过细化晶粒、消除加工硬化所积累的位错和产生的微裂纹,改善材料的加工性能[3,4],因此,材料的动态再结晶在热加工过程中起到了非常重要的作用。而动态再结晶发生的临界值以及动态再结晶晶粒尺寸大小是研究动态再结晶特征的重要指标[5]。本工作通过热模拟实验方法,由真应力-真应变曲线计算应变硬化速率[6],建立3003铝合金动态再结晶开始时的临界应变量值εc,以及动态再结晶平均晶粒尺寸与Zener-Hollomon参数的定量关系,为研究3003铝合金的热变形本构关系和热变形工艺提供理论依据。

1 实验材料和方法

3003铝合金化学成分(质量分数/%)为:0.58Si,0.62Fe,0.068Cu,1.09Mn,0.03Mg,0.006Ti,0.008Zn,0.007Ni,余量 Al。其制备工艺流程为:采用容量为60kg的F 97-116型石墨坩埚电阻炉进行高效熔体处理[7],用金属型浇注出110mm×20mm×70mm铸锭,将铸锭进行510℃,20h均匀化退火。加工出直径为10mm、高为15mm,两端带有深0.2mm凹槽的样品。在Gleeble-1500热模拟试验机上进行恒应变速率等温热压缩实验,压缩过程中在圆柱试样两端的槽内填充润滑剂,化学成分(体积分数)为70%石墨+20%机油+5%硝酸三甲苯酯,以减小摩擦对应力状态的影响。加热速度为1℃/s,保温时间5min,总压缩应变量为0.7(真应变)。变形条件分别为0.1s-1(300,350,400,450,500℃)和400℃ (0.01,0.1,1.0,10.0s-1),变形过程全部由计算机控制并自动采集有关数据。为观察热变形后的显微组织特征,试样达到预变形量后立即卸载水淬以固定组织。冷却后的试样用线切割沿纵向剖开,经研磨、抛光、腐蚀后,采用XJG-05型自动图像分析仪定量测定试样晶粒尺寸。

2 结果与分析

2.1 3003铝合金的真应力-真应变曲线

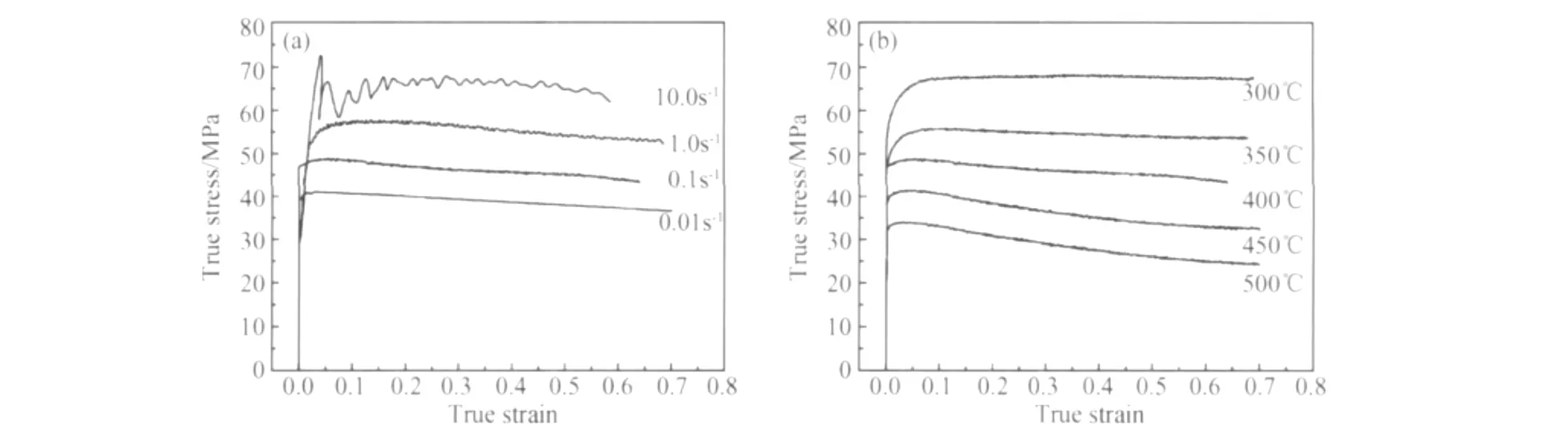

试样在变形温度为400℃、应变速率为0.01~10.0s-1条件下的真应力-真应变曲线和在应变速率为0.1s-1、变形温度为300~500℃条件下的真应力-真应变曲线如图1所示。

图1 3003铝合金在不同热变形下的真应力-真应变曲线 (a)400℃,0.01~10.0s-1;(b)0.1s-1,300~500℃Fig.1 The typical true stress-true strain curves for 3003aluminum alloy in different hot deformation conditions(a)400℃,0.01-10.0s-1;(b)0.1s-1,300-500℃

由图l可知,该合金在热压缩变形时,流变应力在开始阶段随应变的增加迅速增大,出现一峰值后逐渐下降,当真应变达到一定值后,流变应力不再随应变量的增加而发生明显变化,表现出稳态流变特征。在同一变形温度下,随变形速率的增加,合金的变形抗力增加,说明合金在该实验条件下具有正的应变速率敏感性;在同一变形速率下,随变形温度升高,合金的变形抗力下降;随变形温度的降低和应变速率的增大,进入稳态流变阶段时所对应的真应力值逐渐增大,因而,合金进入稳态变形愈困难。

2.2 建立临界动态再结晶条件

E.I.Poliak,J.J.Jonas[6,8]提出基于热力学不可逆原理的动力学临界条件,即认为临界条件与(-∂θ/∂σ)-σ曲线上的最小值(θ为应变硬化速率)以及θ-σ(或lnθ-ε)曲线上的拐点相对应。以此确定的门槛应变值即为临界应变(εc),对应的应力为临界应力(σc)[8-10]。材料动态再结晶的特征可以从加工硬化率和流变应力的关系来分析。

当应变速率与变形温度一定时,应力随应变的变化率称之为应变硬化速率θ,。应变硬化速率与流变应力(θ-σ)曲线(见图2)可以更好地揭示变形过程中材料微观组织的变化,而且能够更准确地确定流变曲线的特征值[3,11]。当时所对应的流变应力是动态再结晶临界应力σc[8],可以直接从(∂θ/∂σ)-dσ曲线中得到σc。

图2为实验用3003铝合金在实验条件为0.1s-1(300,350,400,450,500℃)和400℃ (0.01,0.1,1.0,10s-1)时的θ-σ、-(∂θ/∂σ)-σ曲线,由-(∂θ/∂σ)-σ曲线的最低点确定不同温度和应变速率下的动态再结晶的临界应力σc,该值在真应力-真应变曲线上所对应的应变即为临界应变εc。

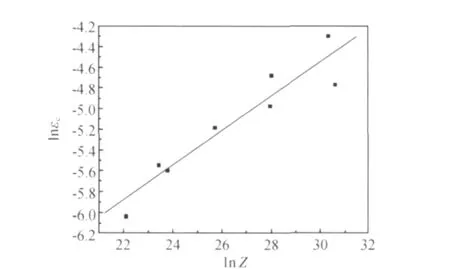

为了分析临界应变与应变速率和变形温度之间的关系,引入Zener-Hollomon 参 数 (Z=ε·exp(Q/RT)),其中Q为热变形激活能。在高应力水平(σp)下,流变应力本构模型服从指数关系,即ε·=Aexp(βσ)exp(-Q/RT)。对该式等号两边取自然对数,然后进行多元线性回归分析,可以得到激活能Q值约为174.62kJ·mol-1。根据得到的εc值可以获得lnεclnZ曲线(见图3)。通过回归获得以下经验公式:lnεc=0.1661lnZ-9.5275,其线性相关系数R=0.9458。因此,3003铝合金发生动态再结晶的临界条件为:ε>εc=7.28×10-5Z0.1661。由图3可以看出,临界应变随着应变速率的增加和变形温度的降低而增加,这是因为动态再结晶过程与时间有关,提高应变速率缩短了变形时间,从而使塑性变形时位错运动和位错攀移的发生和发展进行不充分,影响到动态再结晶的形核数量和晶粒长大速率,不利于动态再结晶的软化作用,使得动态再结晶软化和应变硬化达到平衡的临界应变量增大。另一方面,温度升高,促进了位错的交滑移、攀移和亚晶的形成、合并,动态再结晶就越容易发生,使动态再结晶的临界应变量减小[12,13]。

图2 不同变形条件下的应变硬化速率与流变应力的关系曲线(a)400℃,θ-σ;(b)400℃,-(∂θ/∂σ)-σ;(c)0.1s-1,θ-σ;(d)0.1s-1,-(∂θ/∂σ)-σFig.2 The relationship curves for strain-hardening rate and flow stress with different conditions(a)400℃,θ-σ;(b)400℃,-(∂θ/∂σ)-σ;(c)0.1s-1,θ-σ;(d)0.1s-1,-(∂θ/∂σ)-σ

2.3 动态再结晶平均晶粒尺寸与Z参数和峰值应力的关系

图3 临界应变εc和Z参数关系Fig.3 The relationship betweenεcandZparameter

图4所示是3003铝合金在相同的变形程度和变形温度,不同变形速率下的金相组织。可以看出,在应变速率较低的情况下变形时,晶粒粗大,且大小很不均匀。随着变形速率的增加,再结晶晶粒越来越细小,大小也比较均匀。这是因为当变形速率较低时,合金中的存储能较少,再结晶的驱动力较低,因此只能在某些具有能量起伏的区域首先形核,再结晶形核率低。当变形速率较高时,变形时间缩短,致使一些区域位错来不及抵消,再结晶形核位置多,使晶粒细化。

图5所示是3003铝合金在相同的变形程度和变形速率,不同变形温度下的金相组织。可以看出,变形温度较低时,变形组织呈拉长状,随着变形温度的提高,晶粒越来越粗大。这是因为变形温度越高,变形时回复的程度越大,导致变形后的储存能减小,再结晶形核不容易发生[14,15]。

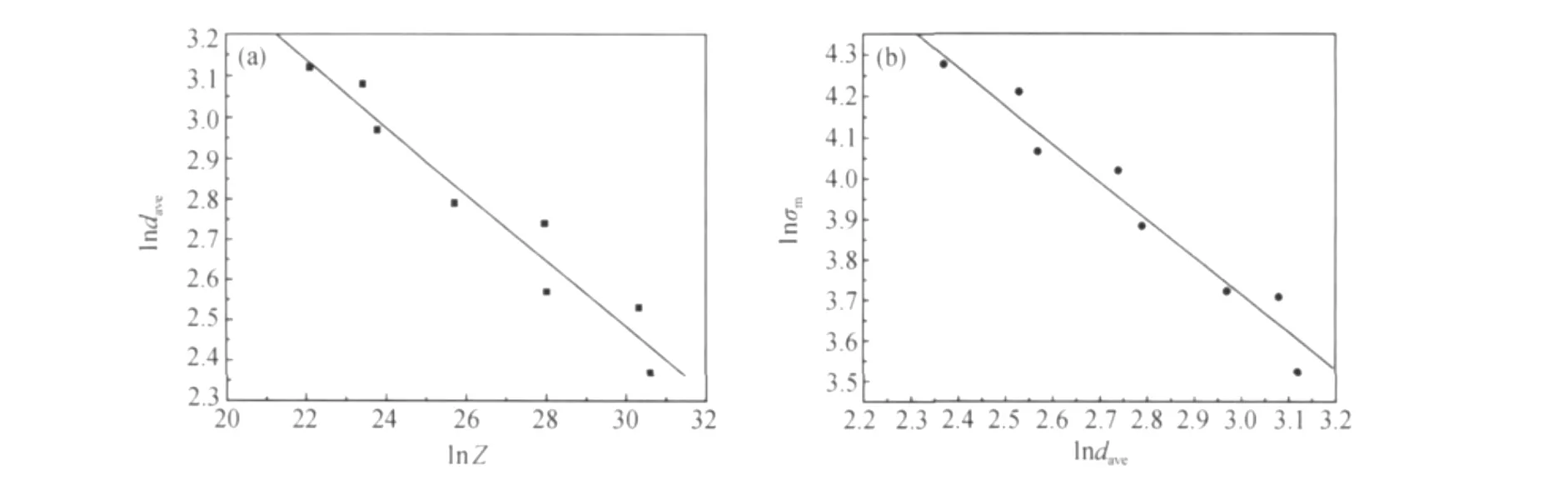

根据3003铝合金在不同变形条件下的金相组织,采用截线法测量动态再结晶平均晶粒尺寸(dave),其与Z参数的关系曲线如图6(a)所示,lnZ与lndave成线性关系,通过一元线性回归,可得:lndave=-0.0824lnZ+4.9532,其线性相关系数R=-0.9737。可以看出动态再结晶的平均晶粒尺寸随温度的升高、应变速率的减小而增大;如果同时改变变形温度和应变速率,并使Z值保持不变,合金变形后将得到亚晶尺寸基本相同的组织。因此,可对3003铝合金在不同变形温度和应变速率条件下可能得到的组织特征(如亚晶大小)进行预测和控制,为控制和优化合金的高温塑性变形条件来获得所需的组织及相应的性能提供实验依据。

从图1真应力-真应变曲线可以看出:降低温度,提高应变速率,变形抗力即峰值应力增大。而峰值应力(σm)与动态再结晶平均晶粒尺寸关系如图6(b)所示,通过线性回归可得:lnσm= -0.9378lndave+6.5232,R=-0.9771。由峰值应力与动态再结晶平均晶粒尺寸之间的关系式可以看出,它们之间符合Hall-Petch关系,即晶粒越小,峰值应力越大。

图6 动态再结晶平均晶粒尺寸与Z参数和峰值应力的关系 (a)lnZ-lndave;(b)lndave-lnσmFig.6 The relationship among recrystallization average gain size,Zparameter and peak stress (a)lnZ-lndave;(b)lndave-lnσm

3 结论

(1)3003铝合金动态再结晶临界应变εc随着Z参数的增大而提高,即随着应变速率的上升和变形温度的下降而增大,合金发生动态再结晶的临界条件为:ε>εc=7.28×10-5Z0.16613。

(2)3003铝合金动态再结晶的平均晶粒尺寸随温度的升高、应变速率的减小而增大,它们之间的关系为:lndave=-0.08237lnZ+4.95323,据此可对该合金的组织和性能进行预测和控制。

(3)在实验条件下该合金具有正的应变速率敏感性,随变形温度的降低和应变速率的增大,合金进入稳态流变阶段时所对应的真应力值逐渐增大,并且峰值应力随动态再结晶平均晶粒尺寸的减小而增大,它们之间符合 Hall-Petch关系:lnσm=-0.9378lndave+6.5232。

[1] 潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.

[2] 霍庆利,何树民,张晶,等.3003-O铝合金深冲带材退火制度的研究[J].轻合金加工技术,2007,35(10):22-23.

[3] 曹金荣,刘正东,程世长,等.应变速率和变形温度对T122耐热钢流变应力和临界动态再结晶行为的影响[J].金属学报,2007,43(1):35-40.

[4] 王斌,易丹青,方西亚,等.ZK60镁合金高温动态再结晶行为的研究[J].材料工程,2009,(11):45-50.

[5] 赵欣,张奎,李兴刚,等.Mg-Y-Nd-Gd-Zr合金动态再结晶实验研究[J].稀有金属,2008,32(5):657-573.

[6] POLIAK E I,JONAS J J.Initiation of dynamic recrystallization in constant strain rate hot deformation[J].ISIJ Int,2003,43(5):684-691.

[7] 傅高升,陈文哲,钱匡武.高效铝熔体综合处理技术及其效果[J].中国有色金属学报,2002,12(2):269-274.

[8] POLIAK E I,JONAS J J.A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization[J].Acta Mater,1996,44(1):127-136.

[9] KIM S I,YOO Y C.Prediction of dynamic recrystallization behaviour of AISI type 4140medium carbon steel[J].Mater Sci Technol,2002,18(2):160-164.

[10] MANONUKUL A,DUNNE F P E.Initiation of dynamic recrystallization under inhomogeneous stress states in pure copper[J].Acta Mater,1999,47(17):4339-4354.

[11] 黄光胜,汪凌云,黄光杰,等.AZ31镁合金高温本构方程[J].金属成形工艺,2004,24(2):41-44.

[12] MYSHLYAEV M M,MCQUEEN H J,MWEMBELA A,et al.Twinning,dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J].Mater Sci Eng:A,2002,337(1-2):121-133.

[13] MWEMBELA A,KONOPLEVA E B,MCQUEEN H J.Microstructural development in Mg alloy AZ31during hotworking[J].Scripta Materialia,1997,37:1789-1795.

[14] 程羽,郭胜武,郭成,等.变形条件对SiCp/2014Al复合材料力学行为和晶粒度的影响[J].锻压技术,2000,(1):3-6.

[15] 马柏生,李友荣,魏元春.形变参数对中碳鉻镍钼钒钢奥氏体晶粒的影响[J].南京理工大学学报,1998,22(4):309-312.

Experimental Research on Dynamic Recrystallization of 3003Aluminum Alloy

CHEN Gui-qing1,2,FU Gao-sheng1,2,YAN Wen-duan1,2,CHENG Chao-zeng2,ZOU Ze-chang2

(1College of Materials Science and Engineering,Fuzhou University,Fuzhou 350108,China;2Department of Mechanical Engineering,Fujian Communications Technology College,Fuzhou 350007,China)

The 3003aluminum alloy was deformed by isothermal compression in the range of deformation temperature 300-500℃ at strain rate 0.01-10.0s-1using Gleeble-1500thermal simulator.The strain-hardening rate could be obtained from true stress-true strain curves,and the recrystallization average grain size was measured using the intercept method.The results show that the critical strainεcincreases with parameterZincreasing,the critical conditions for onset of dynamic recrystallization(DRX)isε>εc=7.28×10-5Z0.1661.The average recrystallization grain size increases as deformation temperature increases and the strain rate decreases,which can be described as lndave=-0.0824lnZ+4.9532.The investigated alloy is sensitive to positive strain rate under the experimental conditions.The true stress increases as the deformation temperature decreases and the strain rate increases.The peak stress increases with the average recrystallization grain size decreasing,which meets with the law of Hall-Petch:lnσm=-0.9378lndave+6.5232.

3003aluminum alloy;strain-hardening rate;dynamic recrystallization;critical strain;average gain size

TG146.21

A

1001-4381(2011)08-0077-05

福建省自然科学基金资助计划项目(E0610004);福建省教育厅A类科技项目资助(JA08249)

2011-02-20;

2011-06-10

陈贵清(1979-),男,博士研究生,讲师,从事金属材料强韧化及热塑性变形方面研究,联系地址:福州大学材料科学与工程学院(350108),E-mail:chgq68@163.com

傅高升(1965-),男,博士,教授,博士生导师,现主要从事有色金属研究,联系地址:福州大学材料科学与工程学院(350108),E-mail:fugaosheng@fzu.edu.cn