响应面优化超声波辅助水酶法提取花生蛋白工艺

齐宝坤,江连洲,2,*,李 杨,2,韩宗元

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.国家大豆工程中心,黑龙江哈尔滨 150030)

响应面优化超声波辅助水酶法提取花生蛋白工艺

齐宝坤1,江连洲1,2,*,李 杨1,2,韩宗元1

(1.东北农业大学食品学院,黑龙江哈尔滨 150030; 2.国家大豆工程中心,黑龙江哈尔滨 150030)

采用水酶法结合超声波预处理提取花生蛋白,在单因素实验基础上,选出最优的超声时间和超声温度,重点以酶用量、酶解pH、酶解温度、酶解时间和料液比为考察的影响因子,花生蛋白提取率为响应值。确定最优复合酶水解的水酶法提取花生蛋白工艺条件为:加酶量为1.59%,温度为56.5℃,酶解时间为3.9h,料水比为1∶4.4,pH为9.0,此时蛋白提取率为94.31%±0.37%。

花生蛋白,超声波,水酶法

花生含有40%~50%的油脂和27%~29%左右的蛋白质,不仅是主要的油料作物,也是优质植物蛋白资源[1],但我国对花生蛋白的研究相对滞后,大部分花生蛋白产品只能在低端市场徘徊,无法与国外产品竞争。传统碱提法速度慢、时间长,且蛋白提取率低、生产成本高,而水酶法是一种新兴的提取蛋白方法,它是以机械和酶解为手段破坏植物细胞壁,该技术处理条件温和,工艺路线简单,而且可以同时提取油和蛋白质,生产过程能耗相对低[2-3]。超声波辅助提取技术是一种新的提取分离技术,具有独特的物理性能,可促使植物细胞组织破壁或变形,能够产生增溶作用,使有效成分提取更充分,提取率相比于传统工艺有所提高。超声波对油脂、蛋白萃取分离的强化作用主要源于其空化效应,而超声空化又引起了湍动效应、聚能效应、微扰效应和界面效应,因而超声波可强化萃取分离过程的传质速率和效果,从而有利于蛋白的提取,并且超声波预处理会对花生细胞结构造成一定程度的损伤,同时对油脂与蛋白质结合体进行空化作用,有利于充分酶解[4-6]。

1 材料与方法

1.1 材料与仪器

花生 市售,其中水分7.9%、脂肪49.7%、蛋白质25.5%;Alcalase2.4L碱性蛋白酶 最适温度50~60℃,最适pH 8~10,酶活2000U/L,诺维信公司;氢氧化钠、浓硫酸、无水硫酸铜等 均为市售分析纯。

FA2004分析天平 上海市舜宇恒平科学仪器有限公司;pHS-3C酸度计 上海雷磁仪器厂; DZKW-S-4电热恒温水浴箱 北京市用光明医疗器械厂;JT-160W粉碎机、电动搅拌机 金坛市医疗器械厂;电热恒温鼓风干燥箱、自动定氮仪、消化炉上海纤检仪器有限公司;超声波细胞破碎仪 宁波新芝生物科技股份有限公司;H-7650透射电子显微镜 日本HITACHI公司。

1.2 实验方法

1.2.1 花生油提取工艺流程 花生→烘干→脱红衣→粉碎→加水调节料液比→超声波处理→调节pH和温度→酶解→灭酶→离心分离→花生蛋白

1.2.2 操作要点 脱红衣∶将花生放于50℃烘箱中去除表皮水分,用手脱去花生红衣。粉碎∶使用高速万能粉碎机对脱皮花生进行充分粉碎,直至物料呈半固态浆状。超声波处理∶将调好料液比的原料放于超声波细胞破碎仪中处理20min。酶解∶调节好pH后,加入一定量的Alcalase 2.4L碱性蛋白酶。灭酶∶将水浴锅中温度升为100℃进行灭酶,时间为10min。离心∶将物料趁热转移至具塞离心杯中进行离心(4500r/min,20min)。

1.2.3 花生蛋白提取率的计算 总蛋白提取率(%) =(花生总含蛋白质量-酶解提取后残渣含蛋白质量)/花生总含蛋白质量×100%

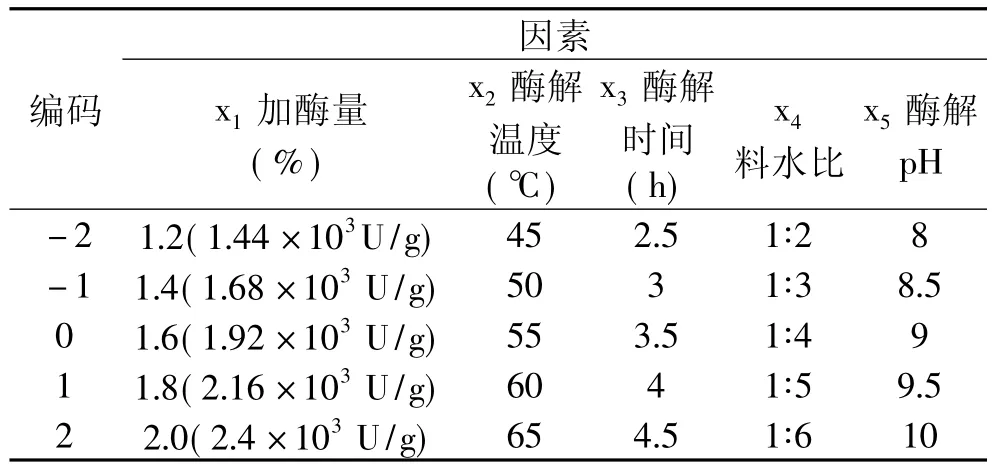

1.2.4 实验设计 在单因素研究的基础上,在最优的超声时间和超声温度条件下,选取加酶量、酶解温度、酶解时间、料水比和酶解pH 5个因素为自变量,以总蛋白提取率y1为响应值,根据中心组合设计原理,设计响应面分析实验,其因素水平编码表见表1。

表1 因素水平编码表

2 结果与分析

2.1 超声波处理单因素实验

2.1.1 超声时间对花生蛋白提取率的影响 在超声温度为45℃、酶解时间为3.5h、料液比为1∶4、酶用量2.0%、酶解温度55℃、pH9条件下,考察超声时间对花生蛋白提取率的影响,结果见图1。

图1 超声波处理时间对花生蛋白提取率的影响

由图1可知,起初花生蛋白提取率随时间的延长而增大,当超声波处理时间为15min时,达到最大值,之后随时间的延长而逐渐下降。由于超声波作用在开始的时间内对细胞膜的破碎作用比较大,溶出物多,蛋白提取率不断升高;但是随着超声时间的增加,温度急剧升高,导致成分分解或挥发,故超声波处理时间选择15min。

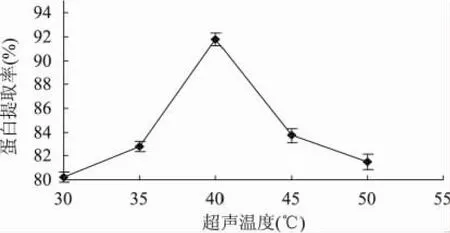

2.1.2 超声温度对花生蛋白提取率的影响 在超声时间为20min、酶解时间为3.5h、料液比为1∶4、酶用量2.0%、酶解温度55℃、pH 9下,考察超声温度对花生蛋白提取率的影响,结果见图2。

图2 超声波处理温度对花生蛋白提取率的影响

由图2可知,超声波处理温度为40℃时,花生蛋白提取率最大。因为超声温度低于40℃时,分子扩散运动小,物料的相互作用不够完全,从而降低了花生蛋白提取率;而温度高于40℃后,由于物料略有糊化,可能使得花生蛋白的提取率降低,故选择超声波处理温度为40℃。

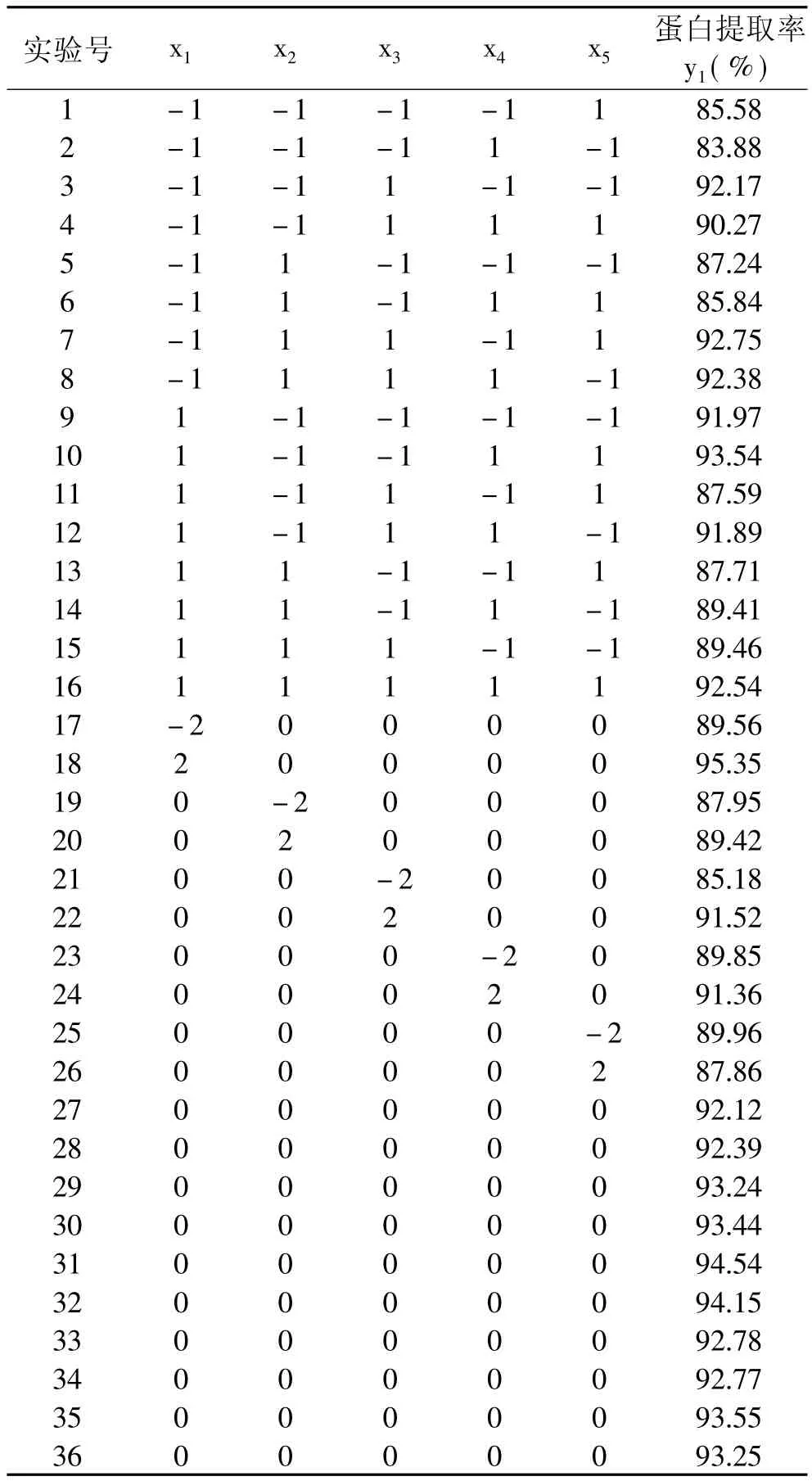

2.2 响应面实验安排及实验结果

本实验应用响应面优化法进行过程优化,响应面实验方案及结果如表2所示。

表2 实验安排及结果

2.3 参数对花生蛋白提取率的响应面结果分析

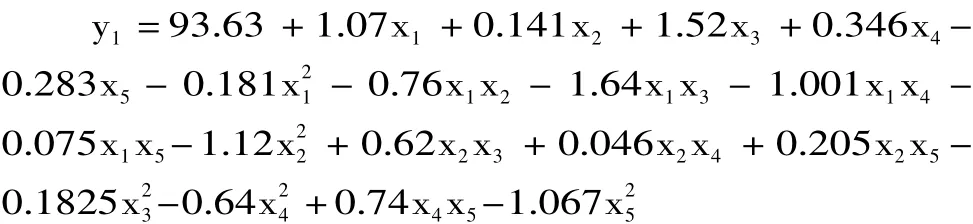

通过统计分析软件SAS9.1进行数据分析,建立二次响应面回归模型如下∶

回归分析与方差分析结果见表3。

表3 回归与方差分析结果

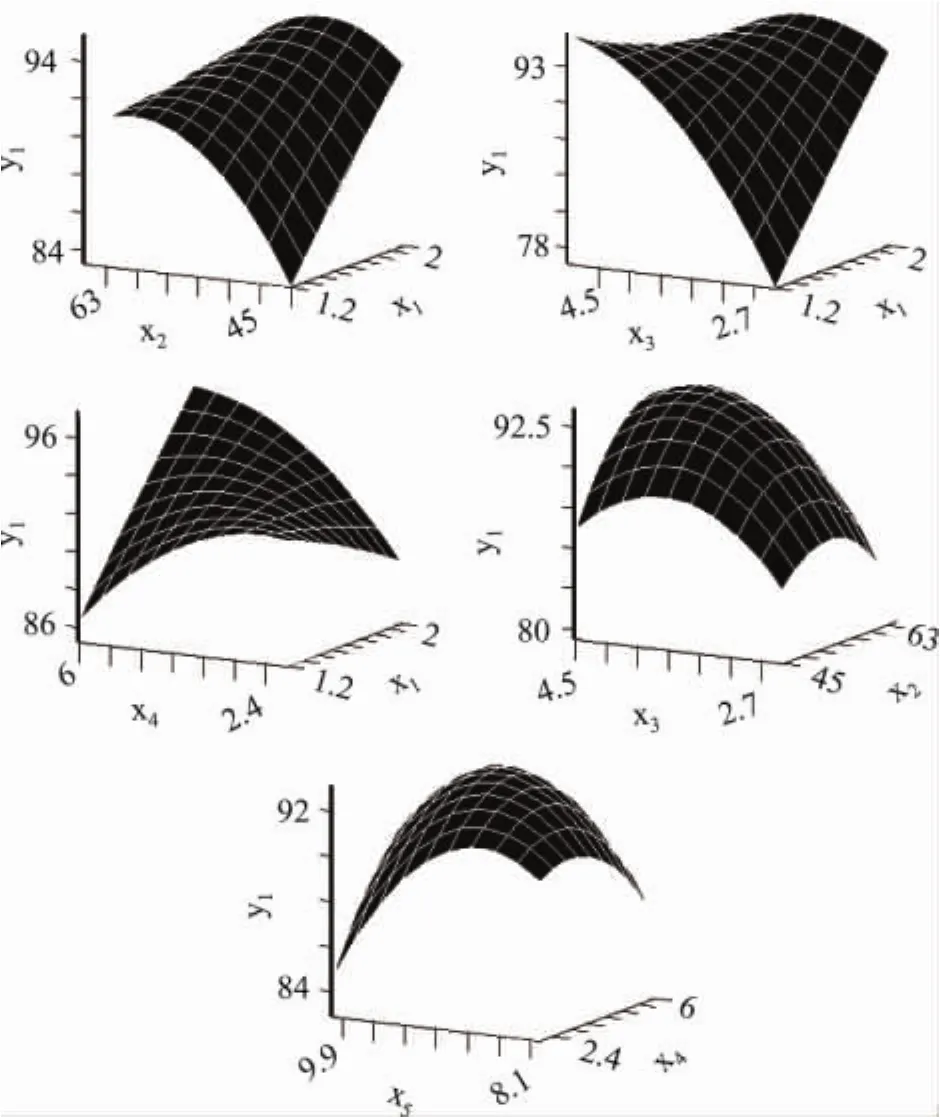

应用响应面优化分析方法对回归模型进行分析,寻找最优响应结果为∶加酶量为1.59%,温度为56.5℃,酶解时间为3.9h,料水比为1∶4.4,pH为9.0,响应面有最优值为94.31%±0.37%。交互项显著的响应面见图3。

图3 显著交互项的响应面图

2.4 验证实验

在响应面分析法求得的最佳条件下,进行3组验证性实验,结果分别为94.25%、93.88%、93.79%,取平均值为93.97%,因此采用响应面分析法优化得到的工艺参数准确可靠,说明响应值的实验值与回归方程预测值吻合良好,有较强的实用价值。在相同的酶解条件下未经超声处理样品的总蛋白提取率仅为90.83%。

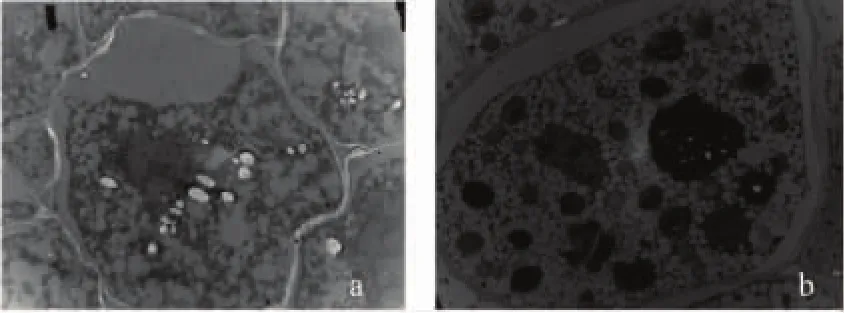

2.5 超声处理前后花生电镜图

图4中a、b分别为超声前后花生透射电镜图,由图4可以看出,超声波处理改变了物料的状态,由聚集变为分散,并且对油脂与蛋白质结合体产生了空化作用,有利于充分酶解,进而有利于蛋白水解提取。

图4 超声前后花生透射电镜图

3 结论

利用响应面分析方法对超声波预处理后水酶法提取花生蛋白的酶解工艺参数进行了优化,建立了相应的数学模型,为以后工业化生产提供理论基础,并且得到了最优酶解工艺条件为加酶量为1.59%,温度为56.5℃,酶解时间为3.9h,料水比为1∶4.4,pH为9.0。在最优酶解工艺条件下总蛋白提取率可达到94.31%±0.37%。

[1]Mattil K F,F A Norris,D Swern.Extraction of Fats and Oils,in Bailey’s Industrial Oil and Fat Products[M].3rd edition. London:Daniel Swern,John Wiley&Sons,1964:637-717.

[2]王瑛瑶,贾照宝,张霜玉.水酶法提油技术的应用进展[J].中国油脂,2008,33(7):24-26.

[3]DOMINGUEZH,NUNEZM J,LEMA JM.Enzymatic pretreatment to enhance oil extraction from fruits and oilseeds:a review[J].Food Chemistry,1994,49(3):271-286.

[4]郭孝武.超声波技术在油脂加工提取中的应用[J].中国油脂,1996,21(5):36-37.

[5]SHARMA A,GUPTA M N.Ultrasonic preirradiation effect upon aqueous enzymatic oil extraction from almond and apricot seeds[J].Ultrasonics Sono Chemistry,2006,13(6):529-534.

[6]SHAH S,SHARMA A,GUPTA M N.Extraction of oil from Jatropha Curcas L.seed kerne ls by com bination of ultrasonication and aqueousenzymatic oilextraction[J].Bio Resource Technology,2005,96(1):121-123.

[7]李杨.模糊评判优化水酶法提取膨化大豆油脂和蛋白[J].农业工程学报,2010,26(2):375-380.

[8]刘振春,邓子瑜,李慧,等.超声波辅助酶法水解玉米蛋白的工艺研究[J].食品科学,2009,30(12):1-65.

[9]王小英,曹安银.超声波协同水酶法提取小麦胚芽油的研究[J].中国油脂,2008,33(4):16-19.

[10]王瑛瑶,王璋.酶法从花生中提取蛋白质与油——酶解工艺参数[J].无锡轻工大学学报,2003,22(4).

[11]王瑛瑶,王璋.水酶法从花生中提取油与蛋白质的碱提工艺研究[J].食品科技,2002(7):6-10.

Optimization of extraction of peanut protein with ultrasonic-assisted aqueous enzymatic methods by response surface methodology

QI Bao-kun1,JIANG Lian-zhou1,2,*,LI Yang1,2,HAN Zong-yuan1

(1.Food College,North East Agriculture University,Harbin 150030,China; 2.Soy Bean Engineering Technique Research Center,Harbin 150030,China)

Based on single factor experiment,the amount of complex enzymes,the optimum ultrasonic preirradiation temperature,time,enzyme hydrolysis pH,enzyme hydrolysis temperature and reaction time were chosen as influencing factors and the peanut protein yield was selected as response value.The optimum extraction conditions were as follows:amount of complex enzymes 1.59%,enzyme hydrolysis temperature 56.5℃,reaction time 3.9h,the ratio of material to liquid 1∶4.4 and enzyme hydrolysis pH 9.0.The peanut protein yield was 94.31%± 0.37%.

peanut protein;ultrasonic pre-irradiation;aqueous enzymatic method

TS201.2+1

B

1002-0306(2011)11-0253-04

2011-08-01 *通讯联系人

齐宝坤(1986-),男,硕士研究生,研究方向:粮食、油脂及植物蛋白工程。