微加速度计启动漂移特性研究与实验*

代 刚,李 枚,杜连明,何晓平,苏 伟,邵贝贝

(1.中国工程物理研究院电子工程研究所,四川绵阳 621900;2.北京清华大学工程物理系,北京 100084)

微加速度计在冷启动后其输出会经历数分钟时间才会稳定,这种漂移量称为启动漂移,其中混合了时漂和温漂两种现象[1]。目前制造的基于体硅工艺的微加速度计其预热时间约为5 min~10 min[2],漂移量约为全量程的0.02% ~0.2%(50gn量程典型值)。在引信或者飞行器的导航定位系统上应用时,往往没有这么长的准备时间,需要开机立刻开始使用[3],此时启动漂移会对输出造成较大的误差,因此需要研究微加速度计的启动特性。当前的研究主要集中于微加速度计温度特性的实验建模与补偿[4-5]以及温度控制方法等方面[6-8],对微加速度启动过程中的变化研究较少。

1 启动过程微加速度计变化因素分析

启动过程中微加速度计产生变化的因素可分为表芯自身的发热,驱动和检测电路的发热至表芯的热传导和驱动和检测电路的发热导致电路参数的漂移。

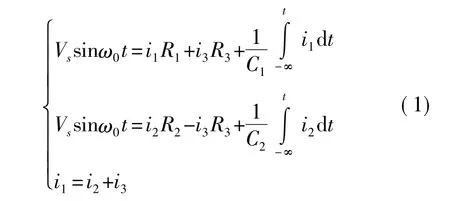

首先分析微结构上电后自身的发热情况,由于微加速度计的表芯可以等效为一个RCR串联电路[9],其等效电路图如图1所示,只有交流分量能够通过,因此主要考虑交流电通过表芯产生的焦耳热。

图1 微加速度计表芯等效电路图

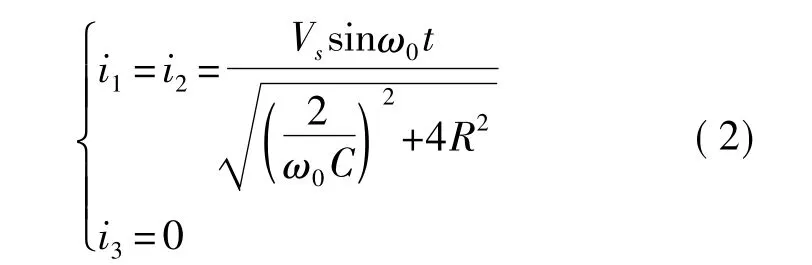

交流电通过电阻产生焦耳热,如果可以计算得到在电阻上的电流和微结构的电阻,即可计算热功率。由图1,可得支路电流满足以下关系:

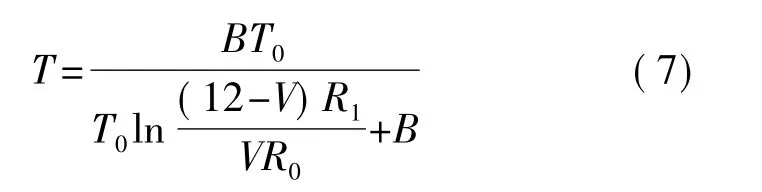

该微分方程组解析解较为复杂,可使用电路仿真工具或者数学工具建立该电路模型进行数值计算。分析时考虑理想情况,当微结构对称且闭环反馈平衡时,R1=R2=R,C1=C2=C,此时有简化的解为

浓硼硅的电阻率约为 4×10-5Ωm[10],根据微结构尺寸估计出R1,R2,R3。估算出的R1=5 Ω,R2=5 Ω,R3=10 Ω。在已知通过电阻的电流大小的情况下,电阻的焦耳热功率可以如式(3)计算。

本结构的微加速度计的相关参数为:Vs=4 V,ω0=200 kHz,C=1.2 pF。可以计算得到表芯内部硅结构等效电阻上的热功率为P1=1.2×10-12W,P2=1.2×10-12W,P3=0,根据微结构的体积V=4.8×10-9m3,可以计算出热源系数为5×10-4W/m3。实际上R1和R2的值不可能完全一样,只要R1和R2有差异,i3就不为零,这样i3支路也会产生热量,由于i3<i1max,因此i3支路有最大电流时,P3=2P1=2.4×10-12W,因此可以计算出芯片由于焦耳热导致的热源系数最大为1×10-3W/m3。

其次是驱动和检测电路自身的发热,通过电流计可以测得微加速度计的电流,进而计算出驱动和检测电路的总功耗。微加速度计的输入直流电压为±12 V,测得电流分别为6.664 mA和2.52 mA,因此总功率为110.2 mW,根据驱动和检测电路的PCB的体积,可以估算出驱动和检测电路的平均热源系数为8.6×104W/m3,远大于表芯自身的发热,但是由于PCB的发热是通过铜引脚传导到表芯中,所以不能确定表芯内部的发热情况,即不能确定哪部分的发热占主要部分,因此需要进行PCB的热传导的有限元仿真分析,以确定传导到表芯的热量以及对表芯温度的影响。

第3是驱动和检测电路芯片的发热导致其参数发生漂移,即电路自身的漂移。根据文献[12],可知电路参数自身的漂移对输出的影响极小,因此建模时排除了这种可能性。

2 微加速度计启动漂移建模

微加速度计启动漂移过程建立的模型主要是为了对微加速度计表芯的自发热和由驱动和检测电路发的热量的热传导进行仿真分析,以仿真启动漂移过程表芯的温度变化。建立的模型如图2所示。

图2 驱动和检测电路有限元模型

其中各部分的尺寸都是按照制作的微加速度计的驱动和检测电路进行建模,模型包括封装采用DIP8陶瓷封装的微加速度计表芯,驱动和检测电路PCB多层板和主要的芯片。模型中没有包括走线和电阻电容,并且将热源平均分布到驱动和检测电路中的几个主要的芯片上。由于PCB板所使用的环氧树脂与铜的热导率相差较大,所以需要根据具体电路的分层对PCB进行分层建模。多层PCB的尺寸参数如图3所示。使用的是6层PCB板,PCB板的厚度为1.814 mm,由5层0.32 mm厚的核心层与填充层组成,信号层厚度为0.04 mm,若某一个信号层为敷铜层时,就需要进行分层,通常6层PCB板中有4层是敷铜层,包括顶层、底层、电源层和地层,微加速度计的驱动和检测电路共有5个敷铜层,如图3所示。

图3 6层PCB层间尺寸示意图

模型中使用的材料主要有铜,环氧树脂(FR-4),陶瓷,硅与空气。其中硅是驱动和检测电路芯片中的主要热源,陶瓷是封装的材料,铜引脚将微加速度计表芯与PCB连接到一起,这几种材料的在20℃附近的主要属性参数如表1所示[11]。

表1 模型材料主要属性表

几个主要的芯片作为热源,因为每种芯片的热源系数与通过芯片的电流大小有关,所以每种芯片的发热情况也有所不同,进行简化处理将每个芯片的热源系数设置为相同值。根据驱动的检测电路的功率与芯片的体积,可以计算出热源系数满足

其中P是驱动和检测电路的总功率,V是用作热源的芯片的总体积。微加速度计驱动和检测电路的输入直流电压为±12 V,测得相应电流为6.664 mA和2.52 mA,因此驱动与检测电路的总功率为110.2 mW。当将芯片用作热源时,由于芯片的总体积约为6.8×10-8m3,因此可以计算出Qs=1.62×106W/m3。

3 启动漂移有限元仿真与实验

根据上一节建立的模型,可以对启动漂移过程进行有限元分析。首先进行热源为驱动和检测电路芯片的0~1 000 s的瞬态分析,设置环境温度和初始温度为25℃,设置微加速度计芯片的自发热的热源系数为100 W/m3,分别设置热源为驱动检测电路芯片和PCB板两种情况进行仿真,可以得到微加速度计表芯中心点温度与上电时间的关系如图4所示。

图4 微加速度计芯片上电过程温度变化图

由仿真结果可见微加速度计芯片的上电时的温升过程是一个较为缓慢的过程,达到稳态需要近300 s的时间,温度上升约1.6℃。为了验证仿真结果,我们参考文献[12]的方法将热敏电阻粘在微加速度计表芯DIP8封装内,再使用金线将热敏电阻的两端引出。通常为了减小热敏电阻自身的发热,通常会选择较大电阻值的热敏电阻,这里选择的是在25℃时阻值为100 kΩ的NTC型的热敏电阻。热敏电阻的如图5所示。

图5 热敏电阻位置示意图

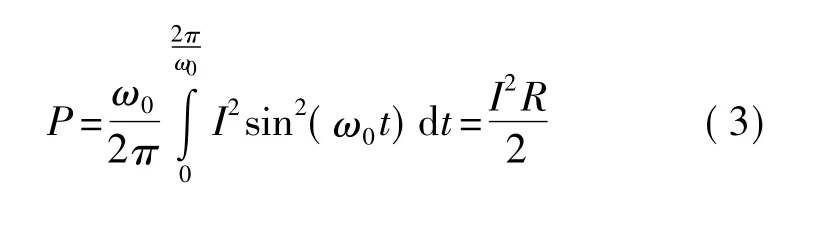

热敏电阻的阻值与温度的关系如式

其中RT是温度为T时热敏电阻的阻值,R0是在25℃时热敏电阻的阻值,B是热敏电阻的温度系数,T0为参考温度点,为25℃,T为当前温度。热敏电阻测量电路如图6所示。

图6 热敏电阻测量电路

R1是固定阻值的电阻,于是输出电压满足

在实验室环境条件下,温度约为10℃ ~20℃,为了验证启动漂移分析的正确性,设计了3次实验:第1次是室温条件下,只将微加速度计芯片的热敏电阻的两端通过短引线接到直流电源上,芯片悬空,测量热敏电阻的输出,检查封装在微加速度计芯片内的热敏电阻的自发热是否能平衡。第2次是在室温条件下,将驱动和检测电路的电容检测载波,直流偏压与反馈电压断开,并调节电源电压使得驱动和检测电路的电功率与正常工作状态一致,这样微加速度计表芯内部就没有热源,只有PCB发热的热传导,可以检测电路的热传导影响表芯的温度变化。第3次是在室温条件下微加速度计静态正常工作,记录其上电过程,然后再进行温度实验,得到其在大范围温度条件下的温度漂移系数,以验证其上电过程的漂移是否是温度变化引起漂移占主要部分。由于温度实验的时间较长,在实验室条件下室温随着一天时间的变化也略有不同,因此需要使用一个室温测试电路作为参考,即将同样型号的热敏电阻用引线将两端直接接到热敏电阻测量电路上,测量室温。

当使用100 kΩ的热敏电阻,串联电阻R1的阻值为100 kΩ时,热敏电阻自身的焦耳热功率约为68 μW(25 ℃时),热源系数为 5.6×104W/m3,这个热源系数较大,对其进行有限元建模仿真并只设置其为热源,得到的仿真结果图如图7所示,由仿真结果可知,热敏电阻自身发热对微加速度计表芯的温度影响约为0.06℃。可通过第一种实验进行验证。

图7 热敏电阻自发热仿真图

第1次实验的结果如图8所示,根据式(5)和(6)将热敏电阻端的输出电压转化为温度值,如式(7)

其中B=4 000,R0=R1=100 kΩ,T0=298 K。扣除掉参考热敏电阻得到的室温变化后,在启动过程中热敏电阻自发热对表芯温度的影响如图8所示。

可见热敏电阻自身的影响约为0.1℃,与仿真结果大致相当,并且是逐渐增加的,符合理论推导。因此结论是热敏电阻的自发热基本不会影响表芯的温度。

然后进行第2次实验,将检测载波,反馈与偏压去掉,并调节电路电压使得电功率一致时测量上电过程热传导导致的温度变化如图9所示。

图9 无载波时微加速度计表芯上电过程温度变化

由图知在无载波无偏压无反馈的条件下,只靠PCB自身发热的热传导,微加速度计表芯封装内的温度在上电后300 s时上升了约1.9℃,并在400 s时达到稳态,可见电路传导的热量使得微加速度计在上电过程中具有较大的温升,与仿真结果近似。

为了进一步研究电路传导热量的比重,进行了第3次实验,即微加速度计在正常工作状态下的输出,并与第2次实验进行比较,平移曲线使其起始温度点相同,结果如图10所示。

图10 无载波与正常工作时微加速度计表芯上电过程温度变化

由图中可以看出,正常工作时达到稳态后的温度升高比正常工作时温度升高约0.08℃,与第1次实验表芯温升约为0.1℃的结果相符,并且从曲线可以看出在升温过程中无载波情况与正常工作情况的温度曲线基本符合,因此可以推断出表芯自身发热的影响极小,因此可以在封装内加入温敏电阻起到温度传感器的作用,并根据该温敏电阻的输出对微加速度计启动漂移过程进行补偿。

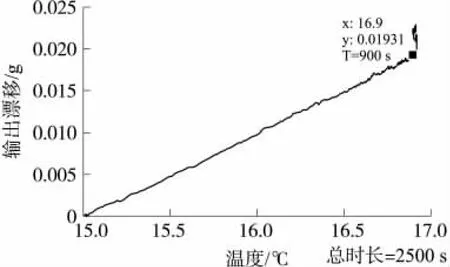

第3次实验得到微加速度计上电过程的输出与温度的关系图如图11所示。由图中可知当上电时温度逐渐升高,在900 s的时间内温度漂移为19 mgn;当温度达到稳态后,即T>900 s,微加速度计的温度达到稳态,其输出仍在逐渐漂移,这就是时间漂移,在1 600 s的时间内,漂移量为3.6 mgn,要小于启动过程温度漂移的影响,可以推断在初始900 s的时间内,时间漂移同样存在,但是由于其量级小于温度漂移,因此不明显,这些就说明了启动漂移是由温度漂移和时间漂移共同作用产生的。

图11 微加速度计上电过程的输出与温度的关系图

4 结论

本文研究了基于体硅工艺的电容式微加速度计的启动漂移特性,首先分析了启动过程中微加速度计表芯自身发热,驱动和检测电路的发热的热传导和电路参数漂移的影响,并建立了包括电路的微加速度计有限元模型进行热仿真分析,为了验证分析的结果设计了内嵌热敏电阻的微加速度计,最后设计了一系列实验进行了验证,实验结果是微加速度计启动过程中驱动与检测电路的温升导致的微加速度计表芯温升约为1℃ ~2℃,由于表芯自身发热的温度升高基本上可忽略不计,启动漂移是由温度漂移和时间漂移共同作用产生的,由于时间漂移量较小,因此对于启动漂移可以利用内嵌温敏电阻的方法对微加速度计启动漂移中的温度漂移部分进行补偿,以达到抑制启动漂移的效果。

[1]翁彦雯,董景新,刘云峰.微机械加速度计的温度特性实验研究[J].航空精密制造技术,2004,40(4):37-40.

[2]罗兵,尹文,吴美平.滤波技术在MIMU温度漂移补偿中的应用[J].中国惯性技术学报,2008,16(3):348-351.

[3]V Fleck,E Sommer,M Brokelmann.Study of Real-Time Filtering for an Inertial Measurement Unit(IMU)with Magnetometer in a 155 mm Projectile[C]//Position,Location,And Navigation Symposium,2006 IEEE/ION,April 25-27,2006,803-807.

[4]张霄,房建成,李建利,等.一种隐式结构MIMU设计及标度因数温度误差分析[J].中国惯性技术学报,2008,16(6):665-671.

[5]王楷群,张文栋,毛海央.压阻式微加速度计灵敏度的温度特性研究[J].传感技术学报,2008,21(9):1536-1540.

[6]K I Lee,Takao Hidekuni,Sawada Kazuaki,et al.Low Temperature Dependence Three-Axis Accelerometer for High Temperature Environments with Temperature Control of SOI Piezoresistors[J].Sensors and Actuators A,2003,104:53-60.

[7]K I Lee,H Takao,K Sawada,et al.Analysis and Experimental Verification of Thermal Drift in a Constant Temperature Control Type Three-Axis Accelerometer for High Temperatures with a Novel Composition of Wheatstone Bridge[C]//Micro Electro Mechanical Systems,MEMS 2004:241-244..

[8]Christian Falconi,Marco Fratini.CMOS Microsystems Temperature Control[J].Sensors and Actuators B,2008,129:59-66.

[9]施芹.提高硅微陀螺仪性能若干关键技术研究-正交误差与杂散电容分析研究[D].东南大学博士论文,2005.

[10]Ylönen Mari,Torkkeli Altti,Kattelus Hannu.In Situ Boron-Doped LPCVD Polysilicon with Low Tensile Stress for MEMS Applications[J].Sensors and Actuators A,2003,109:79-87.

[11]Comsol Material Database[Z].http://www.comsol.com.

[12]李童杰,刘云峰,董景新,等.微加速度计温度特性及敏感元件自恒温方案[J].清华大学学报(自然科学版),2010,50(7):1013-1017.