一种高速主轴锁紧防松机构的研究与应用

赵 雄 杨云霞

(①昆明铁路机械学校,云南昆明650208;②昆明金殿中学,云南昆明650224)

随着科技的进步,世界机床行业正在朝着高速化、高精度化和高可靠性发展。由于高速切削加工时离心力、切削负荷和振动的影响,刀具系统的结构安全性和高精度的动平衡是至关重要的,刀具系统必须具有良好的平衡状态和安全性。

一般来说,高速铣削加工机床的刀具系统是由拉刀机构、刀柄系统和锁紧机构组成。高速切削机床在加工时,大多数会存在正反向旋转切削加工情况,刀具系统所受的载荷也会随着变化,使得刀具锁紧机构可靠性下降,刀具整体不平衡的影响加剧,造成安全隐患和加工质量的不稳定。

1 结构原理

锁紧防松机构是在锁紧连接结构基础上,增加由防松螺钉、钢珠以及和钢珠形成相切线的作用锥孔共同组成。其工作机理为:当调整防松螺钉后,螺钉轴向进给,推动钢珠将作用力均匀加载在钢珠和锥孔相切圆上,这个结构类似于力、位移放大器,即增力机构,将产生大小相同、方向通过相切圆法线的分布力,使轴端向外均匀有限变形,进而锁紧螺纹周向紧密咬合,减小螺纹间隙,达到防松的目的。

如图1所示,在高速加工机床主轴系统内部、拉杆3和拉爪8之间的连接过渡件滑套4内,增加钢珠5、防松螺钉6、防松螺母座7;滑套4和拉杆3采用螺纹连接;拉杆3轴端内部有一锥孔和钢珠5相切配合,通过防松螺钉6拧紧时产生的轴向力推动钢珠5,这个力间接作用于拉杆3内锥孔使其向外周均匀扩张,如图2b,从而使拉杆3和滑套4连接螺纹变形,让连接螺纹牙均匀咬合。当金属切削加工时,在碟形弹簧2作用下,拉杆3带动滑套4往上移动,拉动拉爪8将刀柄9轴向拉紧,随着主轴1高速旋转切削,即使在正反旋转切削加工时刀柄9都不会脱落。

2 理论计算

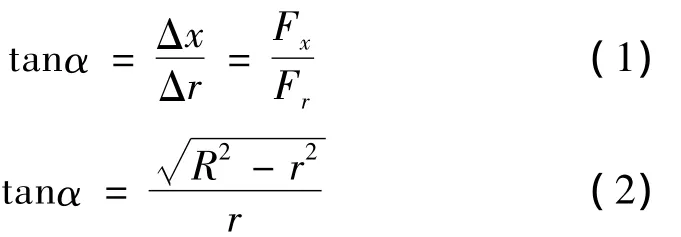

将图1中防松机构简化为图2a力学分析模型,设钢珠的直径为2R,拉杆和钢珠相切点处的内锥圆孔口处的直径为2r,一般来说2r<2R,内锥孔锥角为2α。

当旋转防松螺钉,轴向进给位移Δx,将产生轴向的推力Fx,推动钢珠将力间接施加在拉杆内锥切圆上,从而使内锥产生径向力Fr;理论上讲,如果忽略摩擦、加工制造和装配误差,径向力Fr将均匀分布在相切圆周线上(如图2b)。如果径向力足够大,使拉杆内锥向外变形Δr根据理论力学相似原理,我们等效出拉杆内锥和钢珠相切点处等效力学三角形和等效位移三角形(如图3)。

根据以上的假设条件,我们计算出本机构在防松螺钉轴向进给Δx后,拉杆在锥孔相切处产生位移Δr的径向力Fr。结合几何学和理论力学原理,得到如下方程:

也即:

式中:α为轴端锥孔锥度的一半;Δx为防松螺钉轴向位移;Δr为纹连接轴端外径径向变形量;Fx为防松螺钉产生的轴向推力;Fr为螺纹连接轴端产生Δr变形量所需的径向力;R为钢珠的半径;r为钢珠和锥孔相切圆的半径。

在实际应用时,调整螺钉的位移可以根据主轴转速、动平衡精度综合考虑。本机构中的零件都为对称件,零件远远小于主轴回转半径,且安装方式都通过轴心线,产生的残余不平衡质量非常小。

3 应用与结论

该结构设计者已经获得国家知识产权局发明专利授权(ZL200810058388.5),同时我们将该结构应用在数控铣床VMC850和中小型加工中心机床主轴系统上进行验证,主轴系统的拉刀机构为增压气缸,刀柄系统为BT40,主轴最高转速达16 000 r/min。通过性能试验研究和实际切削表明,主轴系统的振动小,回转精度高,松拉刀动作准确可靠,没有出现掉刀情形,说明这种结构设计是可靠和可行的。

总之,本机构结构简洁,制造和装配较为简单,定位精度较高,动平衡性能较好,主轴系统的振动和噪声非常小,可以广泛应用于高速旋转轴系中。