基于型位特征构建箱形零件CAPP/CNC双码信息制造技术

杨顺田 彭美武

(四川工程职业技术学院,四川德阳618000)

大型轧机机架是典型的箱形类零件,手工编写工艺与编程和自动编程是目前普遍采用的两种方法。它们均是以某个具体或假想的“零件”为研究对象进行CAPP与CNC研究的。这适用于大多数零件的数控加工工艺与程序编制,但对于重大、重型装备的制造业中的大型非回转轧机机架类零件手工方式就显得力不从心了。用自动编程,几何形状复杂,图形描述困难,编制复杂,同样也难以实现。即或是零件结构类似,或同一零件组的零件,也不可能建立若干的典型零件的数控加工程序,因为数控程序不像普通机加工工艺那样有较大的模糊性或弹性。数控程序要求非常具体和准确,程序与零件具有“一对一”的关系,这是实现CAPP/CNC一体化最根本的难点[1]。

为解决这一系列难题,首先创立了零件型位特征理论[2]。其要点是:“型面特征”是从一般零件中抽象出来具有代表意义而又相对独立的几何元素,是型面的基本特性;“位置特征”是特征型面在零件中具有相对的位置关系;一个任意复杂的零件均可以分解成若干个基本型面。零件的工艺编制过程和NC程序编制过程就是零件的“分解”过程。零件的加工制作过程就是零件的“恢复”过程。

在当时,提出“零件型位特征理论”只是纯理论上的一个设想,还没有什么实际的价值。

1 大型非回转体类零件特点分析

以成组技术为基础的CAPP,是建立在以零件为研究对象的基础上的。以大型轧机机架为代表的大型非回转体类零件的数控加工,由于起吊、装卡、找正都比较困难,一般采取工序集中的原则,零件的关键部位,重要控制尺寸,精度要求高的型面等均在数控加工中一次装卡完成。这类零件若继续按“成组技术”为基础建立CAPP显然是不太适合的,理由有两点:一是这类零件相似程度很低,不易成组,即使勉强成组,成组件或复合件也非常复杂[3-6];二是成组件对同类零件的覆盖面很低,无论是检索式还是创成式CAPP都无法很好地满足要求。

若不再按“成组技术”为基础建立CAPP,寻求新的方法就成了研究的核心。现提出以零件“型面要素”为研究对象的型面工艺基因与型面程序基因构建的双码信息制造基因技术。

2 型面工艺基因与型面程序基因构建技术

型面工艺基因与型面程序基因构建技术是指特征型面的加工工艺与特征型面数控加工参数程序两项技术。它表达了一个具有实际工程意义上的几何型面的制造过程,表达了包括走刀起始点、运行轨迹、刀具型号、切削用量等工艺信息。先是形成CAPP工艺基因,在此基础上,编写该特征型面的参数(形状参数化、位置参数化)化数控程序代码,再形成对应的CNC程序基因的完整过程。由于两个基因合二为一,最后形成一个同时具备双码信息的CAPP/CNC高度集成的特征型面制造基因,从而解决工艺与编程难题。

3 制造基因库的建立

3.1 制造基因库的依据

由上可知,制造基因包括两个不可分割的部分:CAPP工艺基因、CNC程序基因。先创立制造工艺基因库,根据型位特征理论关于“型面特征”的描述,一个不可再分割的“从一般零件中抽象出来具有代表意义而又相对独立的几何元素”就是基本型面。一个基本型面的加工工艺具有相对固定性与相对独立性,在以后的生产过程中其工艺与程序基本保持不变。把这样的基本型面的加工工艺与数控程序合二为一成为一个基本型面的制造基因。再把某一类零件的制造基因部分或全部建立起来形成某一类零件的“制造基因库”,有了这样的基因库,某个零件的具体工艺方案只需要根据该零件所属类别,从相应的“基因库”中调出各基因进行“恰当”的组合。这种“恰当”的组合就是按照型位特征理论中关于“位置特征”的描述进行的。为了便于分析问题,将特征型面进行必要的分类。

(1)按型面的维数分

所谓维数,是指描述一个型面所需的最大坐标数目,也就是在数控加工时,需要用几个坐标才能合理加工出来。如加工一个与机床坐标轴平行的直线,只需一个坐标就可以了,这就是一维型面。加工一个不与机床坐标轴平行的坐标平面内斜线,就需要两个坐标才能完成,这就是二维型面。同样,空间斜线就是三维型面,圆或圆弧是二维型面,圆锥体、螺旋则是三维型面。当同时出现同类型的不同维数的型面时,按维数最多的考虑。实际加工中,二维型面最大坐标数目是数控加工时所需的坐标。二维型面实际表现为平面几何图形,如方槽,圆柱体、直孔、矩形台等。注意,这里的型面不含深度坐标,是因为深度坐标不影响型面的特征。同样三维型面描述型面所需要的最大坐标数目是3,实际表现为球、圆锥体、锥孔等。

(2)按型面轨迹分

按型面轨迹分为直线型面、圆弧型面、直线圆弧型面、螺旋型面、非圆型面。

(3)按虚实分

按虚实可分为实型面和虚型面及平面。实型面:在某一基本型面上增加一部分实体材料而构成的型面。虚型面:在某一基本型面上去掉一部分实体材料而构成的型面。

3.2 基本特征型面的确定

某类零件的制造基因库的建立首先要确定基本特征型面,建立起基本特征型面库。基本特征型面就是通过分解零件得到型面元素集。对于轧钢、锻压、矿山等大型非回转体机架箱体类零件,它们的共同特点是结构复杂、加工层次多,但型面本身并不复杂,一般都是由比较简单的常见型面构成,三维以上的空间型面即特型曲面并不多见。就型面的轮廓曲线而言也大多是由直线和圆弧构成,这就给该类零件的基本特征型面的确定带来了极大方便。抓住这些常见的型面特征,也就抓住了这类零件的关键,而对其中个别的特殊型面,再做具体处理,这样就分清了它们的主次关系,问题就容易解决了。

经过分析与资料统计,归纳总结出了箱形类零件常见的特征型面如表1所示。

表1 大型非回转体机架箱体类零件特征型面及特征程序单元库

3.3 型面工艺基因建立的步骤

数控工艺比一般机加工艺要求详细,为了编制数控程序的需要,还要对每一个所加工的工位进行详细描述,以便数控程序与加工型面对号入座。本系统采取两步走的形式,一是根据零件组编制典型工艺,通过工艺检索模块进行检索;二是为了降低对典型工艺的依赖程度,采用型面特征法和位置特征法创立工艺单元,形成工艺基因库,通过工艺决策模块[8-9]生成所需工艺,这样做的根本原因是使其对于单件、多品种的非回转体零件有更宽的适应性。

3.3.1 型面元素的命名

对每一个型面元素命名,命名规则为6个英文字母和5位阿拉伯数字组成,6个英文字母表示型面基本名称,5位阿拉伯数字示型面属性。第一位数字表示型面最大维数;第二位数字表示型面组别,如1为平面组、2为凸台组、3为凹槽组、4为孔组等;第三位数字表示曲面类型,“0”表示虚型面,“1”表示实型面,平面做为一种特殊型面用“3”表示;第四位数字表示加工的轮廓性质,内轮廓加工为“0”,外轮廓加工为“1”;第五位数字表示刀具轴,X轴为“1”,Y轴为“2”,Z轴为“3”。如矩形台型面是二维型面,第一位数字是“2”,矩形台加工属轮廓加工,第二位数字是“2”,加工时是去除一部分实体材料,第三位数字是“1”,矩形台是外轮廓,第四位数字是“1”,加工时刀具轴与Z轴一致,第五位数字是“3”。因此矩形台型面命名为:JUXINT22113。由此可以看出,型面命名就已包含了许多工艺信息。

3.3.2 制定型面加工方法,建立CAPP工艺基因

针对某一个具体特征型面,制定该型面的实际加工方法,并确定刀具运行轨迹、进刀位置、退刀位置、工件检查、余量分配等工艺参数。

JUXINT22113矩形台外轮廓各参数设定如图1所示,矩形台的长度为R1,宽度为R2,刀具半径(精确数据)为R3,刀具的Z向进给深度为R4(绝对值),矩形凸台的圆角为R5。图1中的R1、R2、R3、R4、R5是型面特征码(型面特征参数),用于确定该型面的几何特征,这就是“零件型位特征理论”中的“型”的概念。之所以是这个“型”字,这因为它不仅包含了几何尺寸信息,还包含了工艺信息,若是用“形”就单纯指几何形状了。矩形凸台几何中心坐标为R6、R7是位置特征码(位置特征参数),用于确定该型面在基础坐标系中的位置,用位置特征码反映各型面在一个零件的相互位置关系。各R参数见图示,虚线表示刀具的中心轨迹,加工起点为S点,其余R参数为必要的中间变量。

3.3.3 确定主要的工辅具

加工某一特征型面所需的主要工辅具,包括量具、辅具。如JUXINT22113,需键槽铣刀、千分尺等。

3.3.4 基本工时定额

对于某一特征面,是以参数来定义特征型面的,基本工时定额也是与特征型面的主要参数联系起来的。如JUXINT2213,是用矩形台的长、宽、深度定义的,相应的基本工时也是矩形台基本参数的函数,即:

式中:R1为矩形台的长度;R2为宽度;R4为刀具的Z向进给深度;R5为矩形凸台的圆角;S、F为铣健槽的刀具转速及走刀速度。

最后形成工艺基因文件,该型面的工艺数据如加工方法、刀具、工辅具、工时等内容全部包含在工艺基因JUXINT22113.TEC文件中了。

3.4 建立型面CNC程序基因

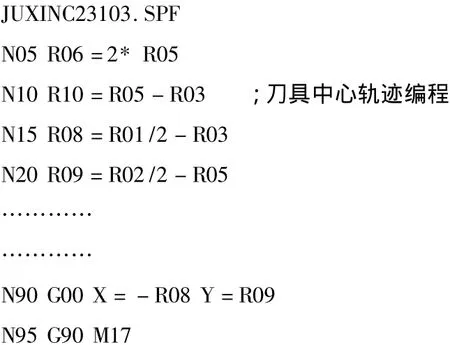

建立了型面工艺基因之后,就可以建立型面的CNC程序基因。上述的JUXINT22113程序基因如下:

最后形成程序基因文件,该型面的数控加工参数、程序代码等内容全部包含在程序基因文件JUXINT22113.SPF中了。

3.5 特征型面工艺与编程制造基因库的建立

在单个地建立了型面工艺基因与型面程序基因形成的基础上,就可以为某一类零件建立特征型面工艺与编程(CAPP/CNC)集成制造基因库了。

制造基因库包括两种文件,一是以TEC为后缀名的工艺基因(××.TEC)文件;另一个是以SPF为后缀名的程序基因(××.SPF)文件。制造基因库就是以特征型面与位置特征为基础,建立起主要包括这两种文件在内的制造基因库。库的数据结构包括型面名称码、位置特征码、工装代码、主要工辅具码等。某类零件的制造基因库一旦建立,就可以非常方便、迅速地制定该类零件的加工工艺与数控程序。制造基因库的内容也是一个不断增加与完善的过程,平常对库的维护是必不可少的。

4 制造基因库的应用

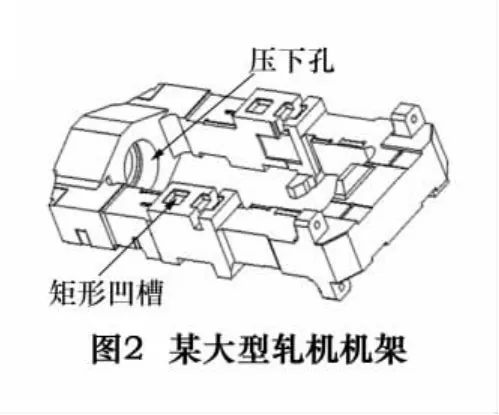

大型轧机机架上有若干型面要素要加工,当把所有要加工的型面加工完成,整个机架也就完成了。假定这类零件的制造基因库已建立,现以该件(图2)上的一个矩形凹槽型面的加工为例(图3),说明制造基因库的应用及效果。

第一步:确定该件要加工的型面,并在库中调出所对应的型面工艺基因。本例的型面工艺基因名是矩形槽型面:JUXINC23103.TEC,先从制造基因库调出,其中:特征码R1为槽长;R2为槽宽;R3为刀具半径;R4为刀具进深;R5为槽内圆角半径;位置码R6为X坐标、R7为Y坐标。

矩形凹槽型面工艺基因JUXINC22103.TEC包含加工方法、刀具、工辅具和工时等全部内容。

第二步:在库中调出所对应的型面程序基因JUXINC23103.SPF。矩形凹槽型面程序基因如下:

第三步:给特征码、位置码各参数赋值。

型面程序基因是含有许多参数的程序,通过主程序给上述各参数赋值。矩形凹槽型面主程序如下:

5 结语

提出理论是一种假想,是一种思维方式的突破。现在成功地解决了大型复杂零件数控加工与编程的难题,十六年前提出的理论现在成功着陆了。其核心就是一个转变,改变了成组技术以“零件”为研究对象转变以“型面要素”为研究对象,引入型面特征码(型面特征参数)与位置特征码(位置特征参数)改变了现行数控编程方法是只以具体零件为研究对象的单一格局,创立了含有型面信息码、位置信息码的双码信息制造基因技术,实现了CAPP/CNC的高度集成,对机械制造业、特别是国家重大、重型装备的制造具有十分重要的意义。

[1]梁式,李尚平,等.箱体零件 CAD/CAPP集成系统的研究与设计[J].广西大学学报:自然科学版,2005(3):31-34.

[2]杨顺田,忻文丽,等.大型零件型位特征分析与CAPP/CNC信息集成[J].计算机集成制造系统-CIMS,1995(3):36-40.

[3]王先逵.计算机辅助制造[M].北京:清华大学出版社,1999:26-29.

[4]张平,等.基于特征映射的非回转体零件AD/CAPP信息集成研究[J].计算机集成制造系统-CIMS,1997(3).

[5]蔡力钢,饶运清,郭军,等.板类零件数控加工CAD/CAPP/CAM系统[J].机械设计与制造,1999(6):44-47.

[6]赵汝嘉,孙波.计算机辅助工艺设计(CAPP)[M].北京:机械工业出版社,2003:33-102.

[7]贾秀杰.工具型CAPP系统制造资源快速重组模型的研究[J].机电一体化,2003(6):17-18.

[8]刘楠嶓.典型零件CAPP及其关键技术研究[D].郑州:郑州大学,2003.

[9]解蕙.基于XML标准的CAPP工艺数据的研究和应用[D].南京:南京航空航天大学,2004.

[10]景奎,宫爱红,等.CIMS环境下汽车覆盖件模具CAPP的研究与开发[C].制造业与未来中国——2002年中国机械工程学会年会论文集,2002.