变径管道流场分析

李永峰

(济钢集团总公司中厚板厂,济南 250101)

在液压系统中,很多因素都影响着系统的动静态特性,管道也是其中之一。液体在管道内流动,主要呈现出层流和紊流两种状态,管道形状直接影响着这两种状态的变化[1]。变化的流动状态产生的液阻带来了压力损失,这就表明压力损失与管道形状和变化管径有很直接的关系。压力损失会直接造成系统发热[2],因此合理的管道变化有利于减低能耗、降低压力损失。

在以往的研究以及实践中都证明,适当的管道长度能得到最低的管道压力损失。近年来,在流体系统中,集成化已成为发展的趋势,因此,一些突变截面在实际应用中不可避免。流体经过截面突变管时,由于截面积、流动方向的急剧变化,流体间的摩擦,碰撞都会急剧增加,形成涡流[3],从而产生局部压力损失。突变截面也分多种情况:进口大出口小、进口小出口大、管路分流或节流。

1 管径突然缩小流体流动状态

在阀台、油路体、阀与阀台的连接处、管道与阀台的连接处、阀体内部均可见到突变截面。本文模拟所采用流体为水,不考虑粘度的影响。

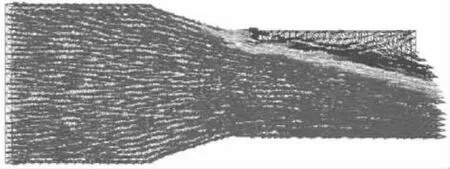

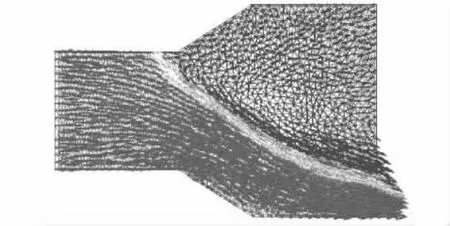

图1 突然缩小管1Fig.1 Size diminished unexpected 1

图2 突然缩小管2Fig.2 Size diminished unexpected 2

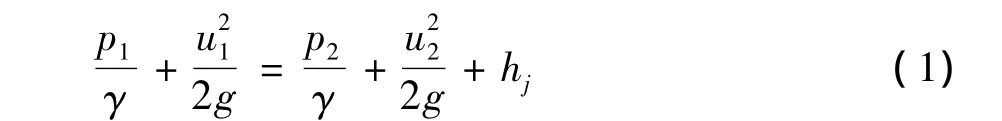

从图1、图2可以看出,在半径突变处,大径周围形成了涡流,同时半径变小处有强烈的涡流,形成的涡流,使周围的压力急剧降低,进而形成真空,在此作用下,充斥在管道中的空气爆破,多次反复作用,终将造成振动、气蚀等破坏[4-5]。流动方向的骤然变化也引起流体对管壁的剧烈冲击。两图对比可以看出,当管径差大时,流体的变化速率加快,在变径处形成的涡流也比变径小时大。稳定的层流状态经过突变后,流体的特征也变成紊流,压力流体的力在各个方向上作用于通道,形成对管壁处形成集中、强烈的冲击。这符合流体力学的伯努利方程[6]:

式中:p1、p2分别为大、小通径管道的压力;

u1、u2分别为大、小通径管道的流速;

hj为压力损失,h= ζ*=0.5(1-A2/A1).

假设流体为不可压缩,根据流量连续性方程:

上式中:Q为系统流量;A1、A2为大、小通径管道面积。

联立上两式,可知,系统的压力损失随着管径变化的增大逐渐增大。

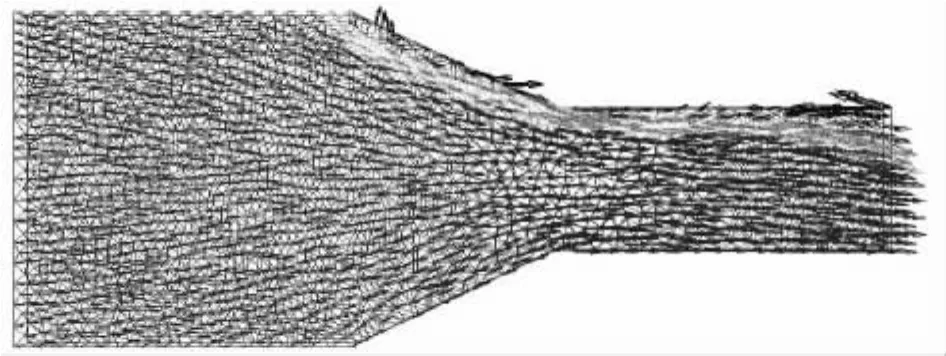

必须采取有效手段来减少液压冲击,对系统及元器件加以保护,以延长设备使用寿命,通常采取的措施是变径接头,图3、图4是对采取变径接头后变径处流场的分析结果:

从图3、图4的分析结果不难判断出,管道中的流体在经过缓慢的角度变化后,输入层流有较小改变,但在经过变径后迅速恢复为层流,因此管道内的流体状态稳定,没有强烈的动量变化形成冲击,这满足理想的流体状态,有利于液压元器件的安全使用。

式中:α——变径处夹角;

图3 变径缩小接头处流场1Fig.3 Flow field of contraction reducer joint 1

从上式的分析可以看出,缓慢的变径,减小了压力损失。确保了系统动态稳定性。但同时管径变化大依然有较小的流体对管道或元器件形成冲击,但同图1、图2相比已经很小。同时在方向的变化也没有形成涡流等影响系统响应的因素,在源头环节将干扰量降到最低。

图4 变径缩小接头处流场2Fig.4 Flow field of contraction reducer joint 2

2 管径突然增大流体流动状态

突然扩大管径的应用类似于突然缩小管,如油液流进液压缸、管道进油口等。

图5、图6分别表示不同输入管径,在相同压力、相同流速下的变径接头处流场变化情况。从上两图可以看出,二者在变径处都形成了涡流,但通径变化大的形成的涡流范围比变化小的大。通突然缩小通径相比,突然扩大管的流体基本上未产生管道径向方向上的力。这种管道连接方式最大的缺陷就是管径扩大处存有大量的空气,需要经过长时间、多次的排气才能将内部空气排除。

图5 突然扩大管1Fig.5 The unexpectedly size-enlarged size 1

图6 突然扩大管2Fig.6 The unexpectedly size-enlarged size 2

图7 变径扩大接头处流场1Fig.7 Flow field of expansion reducer joint 1

图8 变径扩大接头处流场2Fig.8 Flow field of expansion reducer joint 2

该类型管道的压力损失也可根据式(1)的伯努利方程来分析,主要的变化时压力损失:

式中:ζ=(1-A1/A2)2;A1、Q=A1u1=A2u2分别为进、出管道面积;

式(4)表明,管道面积差越大,压力损失越大,并且随着面积比的减小呈抛物线形增大。

通过对变径接头处的分析,可以看出,适当变径有助于改善流体的系统特性,使流体在管道内呈现出良好的静态和动态特性。根据图7、图8可知,通径变化过大仍将在变径处形成一定的不稳定流动。利用式(3)分析可知,流体的损失仍然不可避免,但同图5、图6相比,已经很小。

3 结论

(1)突然变径的不但造成极大的压力损失,并且由于压力的突变或形成的涡流会对系统管路及元器件造成损害,如气蚀、振动等;

(2)合理的变径措施,如采用变径接头等能消除在变径处的压力剧烈波动,减小压力损失,更重要的是降低涡流的形成几率,减少气蚀、震动等影响系统工作稳定性的不利因素;

(3)即使采用变径接头,管径的变化也不宜过大,否则仍将造成少量的空气存留和紊流,特别是伺服系统中对系统工作稳定性、快速性及准确性要求高的场合,更要慎之。

表1 模型参数Tab.1 Model parameters

[1]苏铭德,黄素逸.计算流体力学基础[M].北京:清华大学出版社,1997.

[2]郭星辉.流畅管道振动问题研究[D].沈阳:东北大学,2001.

[3]梁在潮.工程湍流[M].武汉:华中理工大学出版社,1999.

[4]张瑾瑾,赵子龙.流体在管道中流动时管道的自振特性研究[J].太原科技大学学报,2010,8(4):330-333.

[5]张柱,晋艳娟,崔小朝,等.湍流式冷却器流场压力场数值模拟[J].太原科技大学学报,2007,28(6):491-495.

[6]成大先.机械设计手册:第4卷[M].北京:化学工业出版社,2000.