超声辅助喷射电沉积Ni镀层的表面形貌及硬度

谭 俊,吴 迪,高玉琳,邹 渝,王远立

(1.装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2.装甲兵工程学院科研部,北京100072;3.装甲兵工程学院训练部,北京100072)

喷射电沉积是将含有高浓度金属离子的电解液以高速射流的方式喷向阴极表面进行电沉积的技术。喷射电沉积具有选择性及沉积速度快的特点,对大型零部件实施局部电镀,利于工件的基体精确成形。可用于磨损或损伤部位的修复以及盲孔、深孔内的镀覆[1]。近年来,对喷射电沉积的工艺、沉积层的组织与性能及沉积机理开展了大量的研究,制备出纳米晶和纳米复合沉积层[2-7]。

超声波是频率范围在20~106 kHz的机械波。超声波在媒质中传播时会产生一系列效应,其基本效应有:波动过程本身产生的机械效应,在媒质中传播时产生的空化效应、热效应和声流。当超声波强度超过一定值时,就可以通过它与传声媒质的相互作用,去影响、改变以至破坏后者的状态、性质及结构[8]。因此,将超声与电化学方法相结合,可改善电沉积工艺,提高沉积层的性能。孙勇等[9]在电铸工艺中引入超声波,研究表明:超声波可以提高电铸速率和电流效率,使CeO2纳米颗粒更加均匀地弥散于纳米复合材料中。制备的纳米复合材料的晶粒得到细化,其组织更加均匀致密、表面更平整,纳米复合材料的显微硬度明显提高。杨培燕[10]研究了超声波对化学镀Ni-P镀层的影响,结果表明:超声波能有效地降低化学镀层的孔隙率,提高镀层的耐腐蚀性能。

本试验将喷射电沉积技术与超声振动相结合,在喷射电沉积装置的基础上加载超声设备,通过超声与非超声环境的对比,研究了超声波对喷射电沉积Ni镀层表面形貌及硬度的影响规律及机理。

1 试验条件和方法

1.1 试验设备

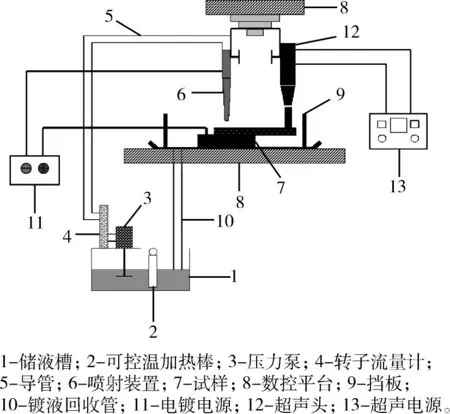

图1为超声辅助喷射电沉积装置示意图。试验中,超声装置与喷射装置同时固定于数控平台的斜体轴方向,试样固定在数控平台的水平方向,一端固定于数控平台上,另一端悬空,同时依托数控平台在水平方向作直线往复循环运动。超声变幅杆前端压住试样悬空端,以保证试样的高频谐振。

图1 超声装置示意图

1.2 工艺参数

试验所用溶液配方如表1所示。该溶液呈深绿色,pH=4.0,质量密度为 1.20 g/cm3。

试验工艺参数选择如下。喷射电沉积参数:电压为 14 V,阴阳极距离为 4 mm,喷嘴口径为2.0 mm,喷嘴移动速度为1 m/min;超声装置参数:频率为20 kHz,变幅杆运动速度为1 m/min。

表1 镍基镀液的主要成分和浓度

试验选择分别在镀液温度为20℃和50℃条件下进行。在常温20℃条件下,无需对镀液进行加热,因此此温度下的研究具有重要意义。镀液温度升高时,有利于提高沉积效率,但当温度较高时,镀液挥发速度快,不利于镀层的形成,所以选择50℃作为另一种试验温度。

基体试样材料为A3钢,尺寸为85 mm ×30 mm。试样表面前处理的工艺详见文献[2]。

1.3 分析方法

利用Quanta200型扫描电镜(SEM)进行镀层表面形貌的对比观察,包括镀层表面粗糙度、孔隙率及晶粒团的大小等。

采用HVS-1000显微硬度计对镀层的显微硬度进行测量。测试载荷为100 g,加载时间为15 s,取5次测试结果的平均值作为镀层的显微硬度值。

2 试验结果

2.1 镀层表面形貌

加载和未加载超声波时,喷射电沉积Ni镀层的表面形貌见图2。图2(a)和图2(b)分别为镀液温度为20℃时无超声波加载和超声波加载下的Ni镀层表面相貌。对比发现:无超声加载条件的Ni镀层表面平整、无孔隙,但出现了明显的裂纹;加载超声波之后,镀层表面呈土丘状形貌,无孔隙,且没有裂纹。这意味着加载超声波对避免常温施镀中裂纹的产生具有重要意义。图2(c)和图2(d)分别为镀液温度为50℃时无超声波加载和超声波加载下Ni镀层的表面相貌。对比发现:无超声波加载条件的Ni镀层表面呈现出典型的土丘状形貌特征,同时镀层无孔隙和裂纹;在超声波加载条件下,镀层的土丘变得较为平整。

2.2 镀层显微硬度

图2 加载与未加载超声喷射电沉积Ni镀层的表面形貌

图3为喷射电沉积Ni镀层的显微硬度。可见,加载超声波后,镀层的硬度均有所提高。在镀液温度为20℃时,超声波加载后Ni镀层的显微硬度从535 HV上升到583 HV,提高了8.9%;镀液温度为50℃时,超声波加载后 Ni镀层的显微硬度从374 HV上升到474 HV,提高了26.7%。由此可以看出:当镀液温度较高时,超声波对镀层硬度的提高影响更为显著。

图3 加载与未加载超声喷射电沉积Ni镀层的显微硬度

3 分析及讨论

3.1 超声对镀层组织的影响

在镀液温度为20℃时,喷射电沉积层表面出现了明显的裂纹,裂纹产生的原因主要是由于镀液温度较低,镀层内应力过大。同时,温度较低时,镀层的析氢[11]现象明显,也会促使镀层裂纹产生。当加载超声波之后,镀层没有产生裂纹,镀层裂纹消失的原因主要在于超声空化作用。超声空化是指在超声作用下,存在于镀液中的微小气泡(空穴)所发生的一系列动力学过程:振荡、扩大、收缩乃至崩溃。这个过程基本消除了Ni镀层沉积中的析氢现象。同时,由于超声空化作用对基体表面具有活化作用[10],使得基体表面的催化活性提高,增加了反应体系中的活性自由基,从而使沉积层与基体的结合力增强。

在镀液温度为50℃时,无超声加载条件的Ni镀层表面呈现出典型的土豆状单元体形貌特征,这主要是沉积过程中晶粒的团聚所造成的。在超声加载条件下,镀层的晶粒团聚现象明显减弱。主要原因在于超声空化释放出巨大的能量[12]对镀层中晶粒的团聚具有剪切的作用。因此,超声波加载后制备出的Ni镀层表面失去了原有明显的团聚特征。

3.2 超声对镀层性能的影响

试验结果表明:超声加载后提高了镀层的硬度,其原因也在于超声空化的作用。一是在电沉积成核期,在超声作用下,局部的高能量加大了单位体积的能量起伏,使成核能大大增加,从而使体系的亚晶核容易达到所需要的成核能,成核几率增大[10];在晶核的生长期,超声空化可消除电解液的微局部浓度不均,有效控制晶核的长大[13],使镀层组织得到细化,从而产生细晶强化。另一方面。在超声空化过程中,微气泡崩溃产生了强大的冲击压力,可以使晶粒产生滑移,发生塑性变形,从而产生加工硬化[14-17],使镀层硬度得以提高。

4 结论

本文采用超声波辅助喷射电沉积试验平台,研究了超声波对喷射电沉积Ni镀层的组织及硬度的影响,可得出如下结论。

1)超声波的加载,可细化镀层的组织,避免镀层裂纹的产生,并提高镀层的硬度。

2)超声空化作用是改善镀层表面形貌的关键因素。超声空化不仅有助于减少施镀过程中的析氢现象,避免镀层裂纹的产生;同时减小镀层中的晶粒团聚,使得镀层表面平整。

3)超声波加载之后,镀层的显微硬度提高。其原因归结于2个方面:一是超声空化所引起的镀层细晶强化;二是超声空化所产生的冲击力与微射流使镀层产生的加工硬化。

由于试验条件有限,还有许多工作需要进一步研究,如超声功率与频率对喷射电沉积的影响等。通过进一步改进设备,优化工艺,实现超声波与喷射电沉积技术的有效结合,将为制备特殊性能的涂层材料提供新的途径。超声辅助喷射电沉积有望成为提高小尺寸零件再制造成形质量的新技术。

[1]王少龙,龙晋明,李爱莲,等.喷射电沉积技术的研究现状[J].电镀与环保,2003,23(3):4-7.

[2]谭俊,高玉琳,钱耀川,等.工作电压对喷射电沉积Ni镀层形貌及性能的影响[J].装甲兵工程学院学报,2009,23(6):80-83.

[3]姜立萍,张建荣,王骏,等.喷射电沉积枝晶生长数值模拟及实验研究[J].电镀与精饰,2009,31(9):1-4.

[4]陈劲松.黄因慧,田宗军,等.喷射电沉积Ni-Al2O3纳米复合镀层的组织及性能[J].材料科学与工程学报,2010,28(6):912-915.

[5]刘润,宫凯.喷射电沉积纳米晶镍机理及工艺研究[J].机械科学与技术,2010,29(8):997-1101.

[6]江山,王世建,康广生,等.喷射电镀纳米晶镍工艺研究[J].科技创新导报,2010(31):40.

[7]陈劲松,黄因慧,田宗军,等.喷射电沉积电场强度的仿真研究[J].电镀与环保,2009,29(5):5-8.

[8]傅欣欣,刘常升,吴蒙华,等.功率超声在纳米复合电沉积中的应用[J].新技术新工艺,2004(7):42-44.

[9]孙勇,薛玉君,李济顺,等.超声电铸镍氧化铈纳米复合材料的研究[J].机械科学与技术,2007,26(4):487-490.

[10]杨培燕,宫丽,顾宝珊,等.超声波化学镀Ni-P镀层的性能研究[J].材料保护,2008,41(8):46-48.

[11]王帮峰,黄因慧,余承业.选择性射流电铸技术初探[J].机械科学与技术,2002,21(2):263-265.

[12]程敬泉,姚素薇.超声波在电化学中的应用[J].电镀与精饰,2005,27(1):16-19.

[13]明平美,朱荻,胡洋洋,等.超声微细电铸试验研究[J].中国机械工程,2008,19(6):644-647.

[14]王秀芝,于爱民.超声波对镍镀层硬度的影响[J].电镀与精饰,2007,29(3):18-20.

[15]Neppiras E A.Acoustic Cavitation Series:Part one,Acoustic cavitation:an Introduction[J].Ultrasonics,1984,22:25 -28.

[16]Madanshetty S I,Apfel R E.Microcavitation:Enhancement and Applications[J].J Acoust Soc Am,1991,90(3):1508-1514.

[17]屠振密,李宁,胡会利,等.电沉积纳米晶材料技术[M].北京:国防工业出版社,2008:26-27.