几种固体润滑层的减摩抗磨性能与耐腐蚀性能研究

乔玉林,杨善林,赵玉强,臧 艳

(1.装甲兵工程学院装备再制造国防科技重点实验室,北京100072;2.装甲兵工程学院全军装备表面工程重点实验室,北京100072)

固体润滑层是固体润滑材料的主要类型之一,是通过在摩擦部件表面制备一层固体润滑膜而达到润滑效果,适用于高温、重载、无油润滑等特殊环境,广泛应用于航空航天、高新装备的机械零部件的润滑领域[1]。FeS由于具有密排六方结构,剪切强度低,熔点高达1 100℃,是一种典型的固体润滑材料。通过工艺参数控制,能在黑色金属表面原位制备微纳孔结构的渗硫层,并与碳氮共渗层、激光淬火层等表面改性层及纳米材料等复合,获得低摩擦、耐磨损、长寿命的固体润滑复合层[2-4],其主要作用机理是FeS的固体润滑作用、润滑油的油润滑作用和纳米材料的纳米润滑作用的协同作用[5-7],但有时会在摩擦试验后的磨损表面发现有弱酸性的硫酸根[8]。为了探讨硫酸根对固体润滑层的减摩抗磨以及耐腐蚀的影响,笔者考察了几种固体润滑层的减摩抗磨性能和电化学腐蚀性能,对其磨损表面硫元素的化学价态进行了分析,初步探讨了几种固体润滑层的减摩抗磨性能与耐腐蚀性能的关系。

1 试验方法

试验材料选用CrMoCu合金铸铁,其化学成分及原始组织如表1所示。

表1 CrMoCu合金铸铁的化学成分及原始组织

CrMoCu合金铸铁经580℃去应力退火处理后,加工成φ 25.4 mm×6.0 mm的圆块试样。在Laser2000型激光加工系统上进行网格化激光表面淬火处理,硬化面积约为35% ~50%,淬后表面显微硬度约为714HV0.5。而后在高频脉冲等离子渗扩设备上进行低温等离子渗硫处理,其工艺参数为:渗硫温度230℃,保温2 h。采用真空浸渍法,在渗硫激光固体润滑复合层(SLD层)表面制备n-SiO2/渗硫激光固体润滑复合层(NSL层)[9]。实验所用基础油为液体石蜡,纳米SiO2的添加量为0.2%(质量分数),平均粒径为20~40 nm。

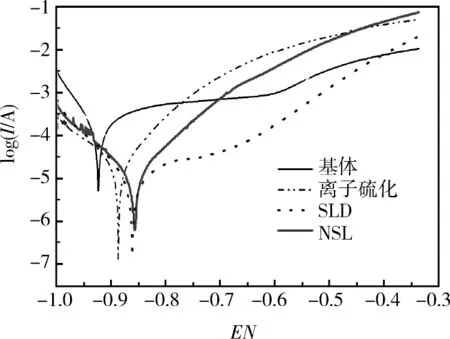

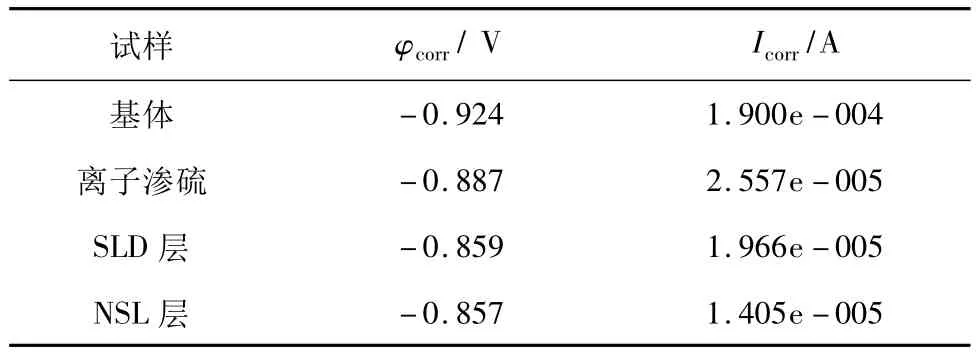

电化学测试在CHI660B电化学工作站(上海辰华仪器公司)上进行,测试软件为仪器随机附带的电化学综合测试系统。电位极化曲线测量的电位扫描范围为 -1.0 ~ -0.3 V,扫描速率为 0.005 mV/s,电解质溶液为3.5%(质量分数)的NaCl溶液。所有极化曲线均在室温下完成,电解槽工作电极测试面积均为1.0 cm2。极化曲线采用CHI660B测试软件进行拟合,获得腐蚀电位φcorr和腐蚀电流Icorr。

摩擦磨损试验在MFT-R4000摩擦磨损试验机上进行。上试样为直径φ6 mm的GCr15钢球,下试样为φ25.4 mm×6 mm的圆块,摩擦时相对上试样作直线往复运动。试验参数为:室温为大气环境,频率10 Hz,磨程10 mm。摩擦因数由随机软件实时记录。体积磨损量测量采用Micro XAM 3D轮廓仪,取3次相同条件下的平均值。磨痕表面XPS分析采用的是PHI-5702型多功能X射线光电子能谱仪。

将样品分别在石油醚和丙酮中超声波清洗10 min后进行分析:用PHI-5702XPS/AES光电子能谱仪(XPS)对球磨痕表面进行 XPS分析,使用MgKα 线 (hv=1 253.6 eV),通能 20.0 eV,以 C1s的284.6 eV为内标。

2 结果与讨论

2.1 耐腐蚀性能

图1给出了几种固体润滑层在3.5%NaCl溶液中的塔菲尔极化曲线,笔者对各极化曲线进行了拟合,其结果如表2所示。由图1可见:CrMoCu合金铸铁表面经改性后,腐蚀电位明显正移。一般来说,对于可能发生钝化的金属,若其自腐蚀电位较高,则表明金属的腐蚀速率较小,腐蚀反应较难发生,显示其具有较好的耐蚀性能。因此,表面处理改变了CrMoCu合金铸铁电极的表面状态,起到了屏蔽腐蚀介质的作用,使其在NaCl溶液中腐蚀的条件发生了变化,从而促使其腐蚀电位升高,表明固体润滑改性后的试样耐蚀性能有明显提高。其中,SLD层和NSL层的腐蚀电位大体相当,说明激光淬火对腐蚀电位的影响比较大。对表2腐蚀电流分析可知:经固体润滑表面处理后,试样的腐蚀电流比基体小了1个数量级,其中以NSL层表面的腐蚀电流最小,表明其耐蚀性最好。

图1 几种固体润滑层的电极极化曲线

表2 几种固体润滑层在3.5%NaCl溶液中极化曲线拟合结果

2.2 减摩抗磨性能

表3给出了几种固体润滑层摩擦试验稳定后的摩擦因数和试验结束后磨痕的磨损体积。可以看出:CrMoCu合金铸铁基体的摩擦因数比较高,达到0.61,处于干摩擦状态;渗硫表面的摩擦因数相对于CrMoCu合金铸铁基体降低了约26%,其主要原因是涂层中的FeS起固体润滑作用;SLD层相对于渗硫表面的摩擦因数降低了约29%,其主要原因是SLD层经激光网格化处理与渗硫复合处理,激光网格化处理使其表面硬度升高,FeS膜不易破坏,因此其摩擦因数更低;NSL层的摩擦因数仅为0.07,比SLD层的摩擦因数降低了78%,其主要原因是渗硫层的微纳孔中储存了基础油和n-SiO2添加剂,摩擦过程中微纳孔中储存的基础油和n-SiO2添加剂起到油润滑和纳米润滑的作用[10],从而使NSL层的摩擦因数更低。

从表3还可以看出:CrMoCu合金铸铁基体的体积磨损量最大;渗硫表面和SLD层表面次之;NSL层的体积磨损量最小,比CrMoCu合金铸铁基体降低了96%,比渗硫表面和SLD层表面分别降低了89%和22%。

表3 几种固体润滑层的摩擦因数和磨损体积

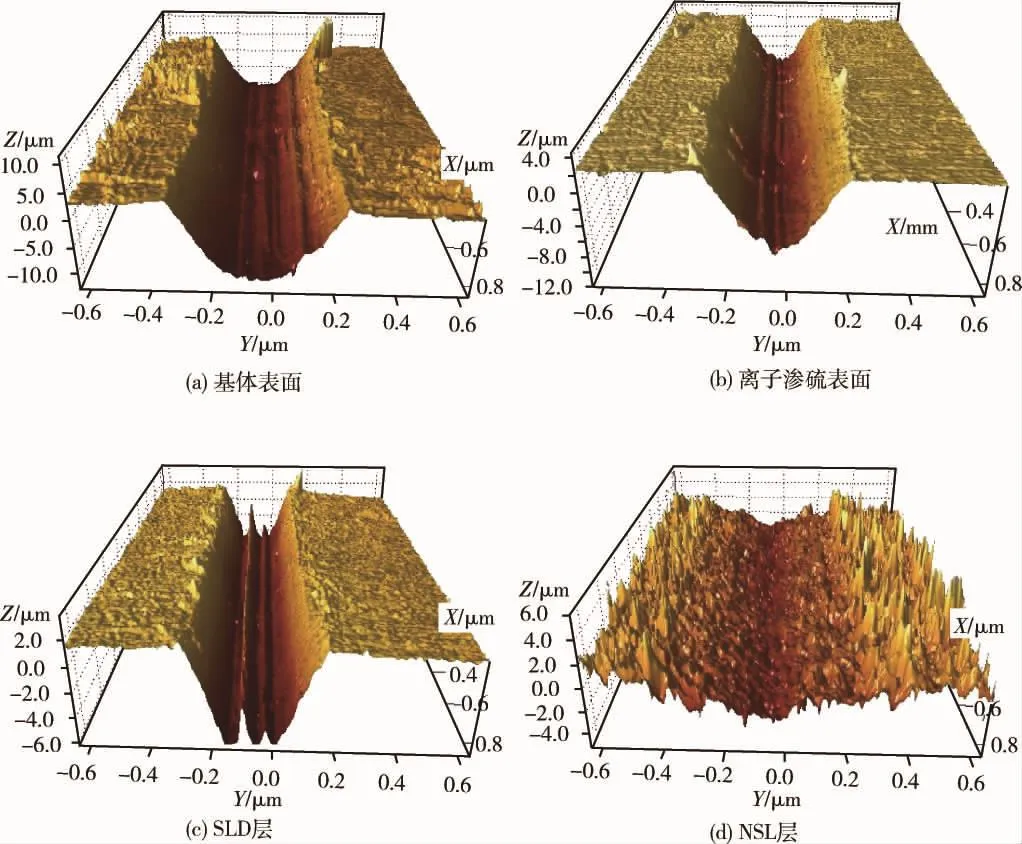

图2给出了几种固体润滑层摩擦磨损实验后的磨痕形貌。由图观察可见:CrMoCu合金铸铁基体的磨痕犁沟皆明显较其他表面深且较宽,渗硫表面和SLD层表面的磨痕相对浅且较窄,NSL层表面的磨痕最浅。这进一步说明了NSL层体现出良好的减摩耐磨性能。

图2 不同固体润滑表面的磨痕形貌

2.3 耐腐蚀性能和摩擦学性能的关系

从表1、2可知,几种固体润滑的腐蚀电流从大到小的顺序为:基体>离子渗硫>SLD层>NSL层,显示其耐腐蚀性能从好到坏的顺序为:NSL层>SLD层>离子渗硫>基体;几种固体润滑层的磨损体积从大到小的顺序为:基体>离子渗硫>SLD层>NSL层,显示其抗磨性能从好到坏的顺序为:NSL层>SLD层>离子渗硫>基体;几种固体润滑层的摩擦因数从大到小的顺序为:基体>离子渗硫>SLD层>NSL层,显示其减摩性能从好到坏的顺序为:NSL层>SLD层>离子渗硫>基体。由上述分析可以看出:几种固体润滑层的耐腐蚀性能、抗磨性能和减摩性能从好到坏的顺序是一致的,这是由于CrMoCu合金铸铁基体通过固体润滑表面改性以后,固体润滑层对腐蚀介质起到屏蔽作用,有效地阻碍了氧气和电子在溶液与材料表面上的自由扩散、迁移和交换,阻碍了腐蚀电路的形成,腐蚀的动力被有效控制,腐蚀过程因而减慢。但由于离子渗硫>SLD层>NSL层的屏蔽层分别为离子渗硫层、激光网格化+离子渗硫层和基础油+n-SiO2+激光网格化+离子渗硫层,离子渗硫屏蔽层具有微纳孔结构,其屏蔽作用相对较弱;激光网格化+离子渗硫复合层增加了激光网格化处理,激光网格化处理不仅使其表面硬度升高,屏蔽作用也相对增加;基础油+n-SiO2+激光网格化+离子渗硫复合层除了激光网格化处理外,还增加了油膜和纳米材料的屏蔽,其润滑作用和屏蔽作用均进一步加强。对于这几种固体润滑层而言,其润滑作用和屏蔽作用的好坏直接与磨损表面存在的硫酸根有关。图3给出了几种固体润滑层磨损试验后磨痕表面的XPS分析图谱。可以看出:离子渗硫层在摩擦磨损试验后,硫的XPS图谱上出现2个峰,其中比较弱的峰的电子结合能在163.8 eV左右,对应的是具有固体润滑作用的硫化物(S2-),比较强的峰的电子结合能在169~172.2 eV之间,对应的是具有弱酸性的硫酸根(SO42-);而SLD层磨损试验后的硫的XPS图谱与离子渗硫层的相似,只是峰的强度不同;NSL层磨损试验后的硫的XPS图谱与离子渗硫层的存在显著差异,在电子结合能162.4 eV处出现比较强的峰,显示硫元素主要以FeS的形式存在,而167.8 eV处的峰非常弱,显示硫酸根(SO42-)很少。在磨损表面起润滑作用的主要是硫化物,而起腐蚀作用的主要是硫酸根(SO42-),硫酸根的产生对固体润滑层的减摩抗磨和耐腐蚀性能都是不利的。

渗硫层在摩擦过程中,由于摩擦热使磨损表面局部接触表面产生瞬间高温,导致FeS发生分解,产生活性硫原子,活性硫原子一部分与Fe原子重新生成FeS固体润滑膜,另一部分与空气中的氧发生反应,生成二氧化硫,并与空气中的水气化合,生成弱酸性的硫酸根。

NSL层磨损试验后,由于油膜和纳米材料的屏蔽,抑制了活性硫与氧的作用,使硫酸盐难以产生,因此,NSL层的耐腐蚀性能和抗磨减摩性能最好。

图3 磨损试验后磨痕表面的XPS分析图

[1]康嘉杰,李国禄,王海斗,等.层状固体润滑薄膜的研究进展[J].金属热处理.2007,4(32):15-18.

[2]乔玉林,赵玉强,刘晓亭,等.渗硫层对网格化激光淬火表面摩擦磨损性能的影响[J].装甲兵工程学院学报,2010,24(6):73-76.

[3]张宁,庄大明,刘家浚,等.离子渗氮和离子渗硫复合处理表面的摩擦学性能[J].中国表面工程,2000(2):18-22.

[4]朱张校,关磊,曲泽阳.W18Cr4V钢表面离子氮碳共渗-离子渗硫复合处理渗层的摩擦磨损性能研究[J].摩擦学学报,1999,19(2):130-134.

[5]Chang C N,Chen F S.Wear Resistance Evaluation of Plasma Nitrocarburized AISI 316L Stainless Steel[J].Materials Chemistry and Physics,2003(82):281 -287.

[6]乔玉林,胡春华,赵玉强,等.连续加载下条件下纳米Al2O3/FeS固体润滑复合涂层的摩擦学性能[J].摩擦学学报,2010,30(6):534 -537.

[7]胡春华,马世宁,乔玉林,等.45钢表面离子渗硫层组成与减摩过程的研究[J].材料热处理学报,2009(4):134-137.

[8]王海斗,徐滨士,康嘉杰,等.渗硫表面摩擦过程中的弱腐蚀现象[J].装甲兵工程学院学报,2007,21(5):33 -36.

[9]胡春华.纳米微粒/FeS固体润滑复合层的制备及其耐磨机理研究[D].北京:装甲兵工程学院,2009.

[10]胡春华,马世宁,乔玉林,等.含纳米SiO2液体石蜡润滑下FeS固体润滑复合层的摩擦学性能[J].润滑与密封,2010,35(7):46-50.