无电焊接热循环测试研究

刘宏伟,刘吉延,马世宁,王韶勇,吴 勇

(1.装甲兵工程学院装备再制造工程系,北京100072;2.中国人民解放军6409工厂技术开发部,辽宁抚顺113105)

焊接过程中,焊缝附近母材上某点温度随时间的变化过程称为焊接热循环,通常以焊接热循环曲线描述。焊件上不同部位在焊接过程中经历的非均匀加热和冷却过程,不仅会使母材热影响区组织结构产生不均匀变化,还会使焊接区域产生变形及残余应力,进而影响焊接接头的力学性能。因此,研究焊接热循环、了解焊接过程中母材不同位置处温度随时间的变化规律对于制订焊接方案、确定焊接工艺、控制和提高焊接质量均具有重要意义。作为一种战场装备及野外民用设施损伤应急修复的有效技术手段,无电焊接一直以来受到研究者的广泛关注。目前对无电焊接的研究主要集中在焊接工艺、焊接接头组织结构与性能、焊缝合金强化等[1-5]方面,而对焊接过程中的热循环规律则缺乏相应研究。笔者利用试验方法,系统测试了无电焊接过程中同一厚度钢板不同位置、不同厚度钢板同一位置处的焊接热循环曲线,探讨了无电焊接热循环规律及焊接母材厚度对无电焊接热循环的影响。

1 试验材料与方法

无电焊接热循环测试试验中,所用焊接笔规格为直径18 mm,长度250 mm。选用大小100 mm×60 mm,厚度分别为15、10、8、5 mm 的4 种45 钢板作为焊接母材。

利用热电偶分别测量焊件纵向(沿厚度方向)上及横向(焊件表面方向)上不同位置处的焊接热循环曲线。焊前先对钢板进行预处理,清除焊缝两侧各200 mm范围内的氧化层,使焊接母材露出金属光泽,减少杂质对测试结果的影响。将热电偶传感器端头分别埋在待测部位,进行无电焊接试验,实时测试不同位置处的焊接热循环曲线。纵向及横向上测试点的位置分别如图1、2所示。

图1 纵向上(沿厚度方向)的测试点分布

图2 横向上(焊件表面)的测试点分布

纵向上,对于厚度h=15 mm的焊接母材,取A1孔深为d1=5 mm,A2孔深为 d2=8 mm,A3孔深为d3=10 mm。对于厚度h=10 mm的焊接母材,取A1孔深为d1=4 mm,A2孔深为 d2=5 mm,A3孔深为d3=6mm。横向上,图2右侧箭头所指为焊接方向。以焊缝线中心为原点,建立直角坐标系,各测试点坐标(单位 mm)分别为:B1(20,0)、B2(30,0)、B3(40,0)、B4(30,10),B5(30,-10)。

2 试验结果与分析

2.1 相同厚度焊接母材不同位置点的热循环曲线

以厚度10 mm焊接母材为研究对象,分别测试其纵向与横向不同点的焊接热循环曲线,如图3、4所示。由图3可知:其表面距离焊缝不同距离处的各点温度变化趋势大体相同,均是在温度快速升高并达到峰值温度后又以较高速度冷却。这一变化趋势与电弧焊相似[6]。同时看到,与电弧焊在峰值温度处的“陡峭”趋势相比,无电焊接的热循环曲线要平缓得多,也即无电焊接在加热阶段的升温速度与冷却阶段的降温速度均显著小于电弧焊。尤其是冷却阶段的降温速度,仅为电弧焊时相应位置降温速度的1/4左右。其根本原因是:电弧焊时,电弧可持续提供热量,且母材的受热部位仅为焊条燃弧端的很小面积处,能量较为集中;而无电焊接时,焊接笔供热量(焊药反应放热)一定,而截面积却很大,反应时大量熔体同时形成,并在焊接吹力作用下大面积流动,因而其对母材加热面积也大。在能量一定的条件下,增大母材的受热面积势必会大幅降低其升温速度。冷却时,由于测试点周围(包括整个焊件)均处于较高温度,测试点与周围环境温差较小,热量传递相对较慢,因而其降温速度也会较低,远低于电弧焊时相应位置的降温速度。

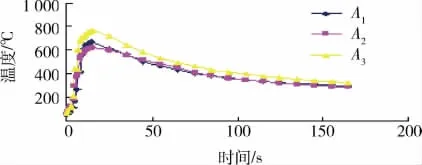

图3 厚度10 mm焊件纵向上测试点的热循环曲线

电弧焊过程中,离焊缝越近的点,其加热速度越大,峰值温度越高,冷却速度也越大,并且加热速度比冷却速度大得多[6]。由图3中 A1、A2、A3三点处的热循环曲线可知:随着测试点离焊缝距离的减小,测试点在焊接过程中所达到的峰值温度逐渐变大(A1、A2、A3三点处的峰值温度分别为 639、671、765℃),且离焊缝表面越近,温度上升越快,升温速度也明显大于冷却速度,这一变化规律与电弧焊时基本一致[6]。上述测试结果表明:无电焊接热循环既具有焊接热循环曲线的共性特征,也有其自身显著区别于其他焊接方法的个性特征。

图2 中 B1、B2、B3、B4、B5位置处的峰值温度分别为1 008、904、819、838、811 ℃。由图 4 可知:与焊件沿厚度方向相似,焊件表面上也是测试点越靠近焊缝,其峰值温度越高,且升温速度越快,这是由于离焊缝越近,其接受的热量也越多、越快。

图4 厚度10 mm焊件横向上各测试点的热循环曲线

将焊件上横向与纵向上的温度变化情况进行对比。纵向上取A1点为研究对象,该点在无电焊接加热阶段的平均升温速度为38.9℃/s;横向上取B1点为研究对象,该点在无电焊接加热阶段的平均升温速度为186.2℃/s。考查A1点、B1点实际位置,A1点为纵向上焊缝中心线下方6 mm处,而B1点为横向上焊缝中心线右侧10 mm处。以焊缝中心线为参照,横向上的B1点较纵向上的A1点更远,但B1点处的平均升温速度为A1点处平均升温速度的近5倍,表明:无电焊接过程中,沿焊件表面的横向传热速度远高于沿厚度方向的纵向传热速度。这一结果还表明:无电焊接对焊接母材的厚度变化异常敏感,焊件厚度增加少许,其焊接能量需求相应增加许多,同时也意味着实现无电焊接的难度增加许多。

图2中测试点 B4、B2、B5的峰值温度分别为1 193、1 178、1 068℃。相邻两点间的距离为10 mm,温度变化趋势基本相似,峰值温差相对也很小,均在15℃以内,表明焊件表面平行于焊缝的焊接方向上温度变化不明显,根本原因是测试各点经历了基本相似的热过程,仅在到达峰值温度的时间上有少许差异。

2.2 不同厚度焊件上同一位置测试点的热循环曲线

以不同厚度焊件俯视面上同一位置测试点(图2中B1点)的热循环曲线为研究对象。分别以15、10、8、5mm四种不同厚度的母材进行无电焊接试验,测试相应焊件上B1点的焊接热循环曲线,结果如图5所示。由图5可知;当母材厚度由15 mm依次减小为10、8、5 mm时,焊件表面距焊缝中心线20 mm处的峰值温度由987℃逐渐升高为1 008、1 098、1 198℃。即不同厚度的焊件上同一位置测试点的峰值温度不同,且厚度越小温度越高。其主要原因是随焊接母材厚度的减小,其质量也相应减小,而测试时所用无电焊接笔规格、型号均相同,放热量大小也一定,因而母材厚度越小,其吸收相同热量升高的温度越高。对比观察图5中母材厚度分别为10 mm与8 mm时B1点的焊接热循环线可以发现:二者母材厚度仅相差2 mm,但在测试点处的峰值温度相差近100℃。这表明在所用无电焊接笔相同的情况下,焊件厚度的变化对无电焊接的效果会产生显著的影响。也正因为如此,试验中发现:利用焊接5 mm以下厚度钢板的无电焊接笔难以焊接厚度10 mm以上的钢板。

图5 不同厚度焊件俯视面上B1点的热循环曲线

[1]胡军志,马世宁,陈学荣,等.一种新型Cu基自蔓延焊接接头组织和性能[J].焊接学报,2006,27(10):94-96.

[2]刘宏伟,马世宁,刘吉延,等.无电焊接中厚度钢板焊接接头的组织结构与性能研究[J].装甲兵工程学院学报,2010,24(2):74-78.

[3]张保元,辛文彤,李志尊.手工自蔓延焊接接头组织与性能研究[J].热加工工艺,2007,36(15):16-18.

[4]辛文彤,马世宁,张保元,等.元素W对手工自蔓延焊接接头组织性能的影响[J].热加工工艺,2008,37(13):9-14.

[5]胡军志,马世宁,陈学荣,等.三种Cu基自蔓延焊接材料焊接接头性能的研究[J].材料热处理学报,2007,28(3):81-84.

[6]陈伯蠡.焊接冶金原理[M].北京:清华大学出版社,1991:152-154.