凝固模拟技术在轴承座铸造中的应用

郭 林,纪云玲,李宝伟

(济钢集团重工机械有限公司,济南 250101)

凝固模拟技术在轴承座铸造中的应用

郭 林,纪云玲,李宝伟

(济钢集团重工机械有限公司,济南 250101)

采用solidworks三维软件对生产的轧钢机轴承座及工艺方案进行三维实体造型,用华铸软件进行凝固模拟,通过比较不同冒口尺寸及放置方式,预测了形成缩孔缺陷的不同倾向,并对比了不同工艺方案下铸件的缩孔分布及工艺出品率,优化冒口工艺设计,最终确定出最佳工艺方案,生产出优质铸件。

轴承座;凝固过程;数值模拟;铸造工艺

1 铸件结构特点及技术要求

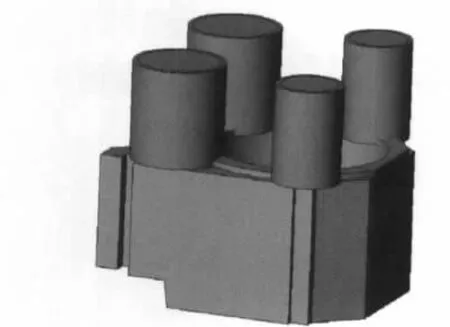

该件为轧钢机用轴承座,材质为ZG270-500,要求不得有缩孔、缩松等影响强度及性能的缺陷,铸件要求磁粉和超声波探伤,达到JB/T5000.14—1998二级以上。铸件结构如图1所示。

图1 铸件结构图

2 工艺方案模拟优化

根据铸件结构特点,我们设计出多种冒口方案,并利用凝固模拟软件进行模拟。下面介绍原方案及最终确定的方案。

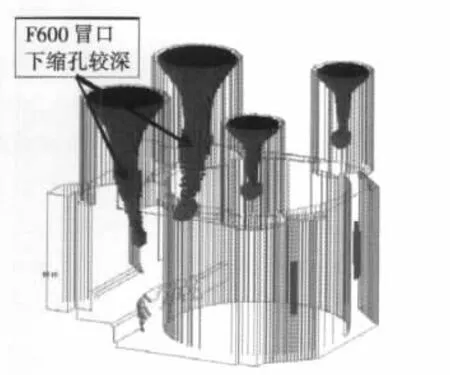

2.1 方案一

按常规操作方法设置圆形冒口4个,其中圆形冒口ø500mm×600mm二个,圆形冒口ø350mm×600mm二个,如图2所示。按此冒口放置方案对进行纯凝固数值模拟,模拟结果如图3所示:在ø500mm×600mm冒口底部有大量缩孔、缩松,深度达300mm左右;在ø350mm×600mm冒口底部有较多缩松。可见,ø350mm×600mm冒口明显偏高、偏大,并且补缩距离不够,ø500mm×600mm冒口缩孔缩进铸件内,说明此冒口高度不够高,冒口内金属液不能满足对铸件凝固时的补缩。此冒口方案不可行。

2.2 最终方案

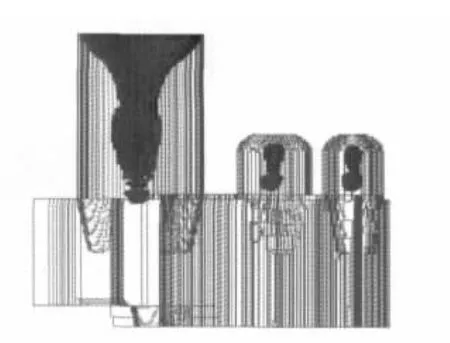

针对前面方案存在的问题,又设计了多种方案,其中第三套冒口放置方案为:采用圆形冒口ø520mm×1000mm二个,16#腰形暗冒口280mm×420mm×365mm二个,在每个冒口下都设置冒口补贴,补贴高度为300mm。工艺出品率为61.2%。按此冒口设置方案,对上支承轴承座进行纯凝固数值模拟,发现在ø520mm冒口下仍然有二次缩松,16#腰形暗冒口下也有一些缩松。方案四改用ø650mm×1100mm冒口一个,18#腰形暗冒口(高450mm)两个,所有冒口底部加补贴,工艺出品率为68.48%,冒口放置如图4所示。按此冒口设置方案,对上支承轴承座进行纯凝固数值模拟,模拟结果如图5所示。从模拟结果可以看出:缩孔缩松都在冒口内,铸件内部无缩孔、缩松缺陷,铸件组织致密,能够满足技术要求。可见该冒口设置方案可行。由于ø650mm圆形冒口内缩孔刚刚在铸件上表面,为确保铸件质量,将此冒口高度再增加100mm。

图2 方案一冒口放置图

图3 方案一铸件凝固模拟图

图4 方案四冒口及补贴设置图

3 生产过程控制

模板制作 由于该件为我公司常用件,数量较多,模板采用整体木模;为保证吊运、起模方便,在模板的上下部位都要做出起模吊鼻;为防止偏芯,将芯头高度设计为150mm。

图5 方案四模拟凝固结果

造型 由于铸件热节较大,为防止铸件粘砂,也便于铸件好清砂,将芯子表面采用10mm厚的铬铁矿砂,芯子内部采用水玻璃七零砂。外型采用水玻璃硅砂,砂型烘干后,涂刷醇基锆英粉涂料两遍。

合箱浇注 合箱时要检查铸型是否完好、吹净铸型内及浇道内散砂,对正箱泥号后合箱,打紧卡子,最后再将箱缝抹严。浇注温度控制在1535~1550℃(用热电偶测温)。

4 生产验证

按上述工艺试生产2件,铸件质量很好,没有缩孔缩松缺陷发生,与CAE模拟结果基本一致,加工后检查,铸件完全达到图纸技术质量要求。

Application of Solidafication Simulation Technology on Casting of Bearing Seat

GUO Lin,JI YunLing,LI BaoWei

(Heavy Industrial Machinery Co.Ltd.Jinan Iron&Steel Works Group,Jinan 250101,Shandong China)

3D software Solidworks and Chinese Casting software has been used for 3D real solid molding and solidification respectively.Variety of tendency to form contraction cavity has been forcast with comparison with risers of different size and arrangement while distribution of contraction cavity and technology yield under different technologies has been compared with so as to optimize technology design of riser to final decision of optimal technology for premium quality castings.

Bearing Seat;Solidafication process;Numerical simulation;Casting technology

TP391.9;

B

1006-9658(2011)01-2

2010-08-29

2010-126

郭林(1970-),男,工程师,长期从事铸造生产工艺技术工作