高炉铸钢冷却壁铸造工艺改进

郭洪涛,管延科

(济钢集团重工机械有限公司技术质量部,济南 250101)

高炉铸钢冷却壁铸造工艺改进

郭洪涛,管延科

(济钢集团重工机械有限公司技术质量部,济南 250101)

介绍高炉铸钢冷却壁的铸造工艺,特别是模板的制作、内冷铁的使用以及螺栓孔芯子的制作经验。

高炉冷却壁;铸造工艺;内冷铁

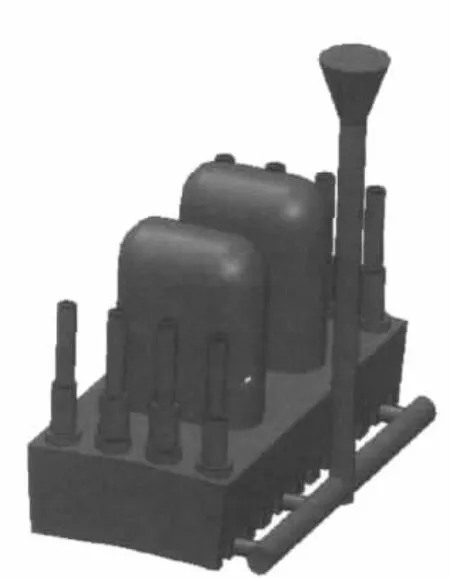

高炉铸钢冷却壁导热性能好,使用寿命长,主要用在高炉工作环境较恶劣的炉腹部位,冷却壁质量的好坏直接影响高炉的利用系数与寿命。济钢集团重工机械有限公司生产的铸钢冷却壁单重3217kg,外形尺寸1800mm×737mm×620mm,材质 ZG200-400,是一种呈弧形结构的厚实类低碳钢铸件。冷却壁本体内要铸入四根ø70mm×10mmU形水管,每根U形水管上又有两个水管护管,护管也要随水管一起铸入冷却壁本体内,冷却壁本体上要铸出四个螺栓孔,冷却壁热面要铸出镶砖槽,形状结构如图1所示。尺寸要求较高,进出水管、螺栓孔的位置要求准确,要确保和炉皮开孔位置对应一致,铸件不得有缩孔、气孔等铸造缺陷,冷却水管铸入冷却壁本体内,并且要求水管与本体要很好地冶金结合。

图1 冷却壁结构图

图2 原工艺设置图

原工艺采用平做平浇的方式,从一侧设置ø60mm内浇道4道,设置腰型17号暗冒口2个(如图2),采用水玻璃砂造型。铸造过程中主要存在的问题:①由于采用平浇方式,上表面又设置冒口,铸件表面表面质量差;②砖槽底部粘砂较严重;③铸件铸出后,通球检查时,不通球的水管较多;④由于在浇注过程中,铸入的水管熔化导致铸件报废的较多;⑤砖槽尺寸不准,超公差的较多。⑥螺栓孔内清不出砂的较多,并且孔中心距也超差较多。

通过对冷却壁结构的认真分析,并针对原工艺存在的问题,对原工艺方案进行了如下改进,收到很好的效果。

1 模板制作

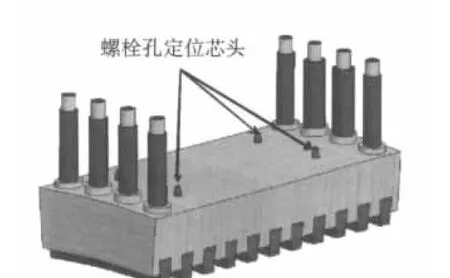

如图3所示,模板采用实样木模,在模板上做出起模鼻,对称4件。为保证螺栓孔位置精度,将下部螺栓孔芯头加大,芯头高度80mm,上部在模板表面刻出螺栓孔中心线,造型时将中心线引到砂型上,以方便下芯子时定位。上盖箱做出定位芯头,为防止合箱时碰坏芯子,上部定位芯头斜度适当加大。模板采用红松木材,主体板厚50mm,木材含水率8%~12%;内挡距300~350mm;要求模板表面粗糙度达到1级,并且棱角要分明。

图3 冷却壁模板结构图

2 芯盒及芯子

2.1 芯盒 为保证砖槽尺寸精度,达到图纸精度要求,砖槽芯盒采用脱落式结构,增加芯盒强度,防止制芯时尺寸胀大。砖槽芯子质量直接影响镶砖能否顺利镶进砖槽内,为此我们对芯子质量进行重点控制,增加了芯子紧实度,在砖槽底部及尖角处采用耐火度较高的铬铁矿砂,厚度为5~10mm,并将整体芯子表面涂刷醇基锆英粉涂料一遍。

2.2 螺栓孔芯子确定 要在整体壁厚为262mm的冷却壁内铸出ø40mm的螺栓孔,用常规砂芯是不可行的,必须另辟蹊径。经合理考虑工艺参数,我们设计采用无缝钢管与砂芯相结合的方法。圆孔部位采用无缝钢管,内部刷涂料后填水玻璃七○砂,在方孔部位采用芯子,芯子表层覆10mm厚铬铁矿砂,里层用水玻璃七○砂,从而克服了如此深的孔用常规铸造方法难以实现的问题。

3 造型操作

为保证水管位置正确防止水管偏斜,专门设计造型撞箱样板,如图4所示。造型撞箱时,将样板套在水管管棒上,防止水管管棒在撞箱过程中位置发生变化,从而保证水管尺寸正确。

4 冷却水管制作

图4 冷却壁造型撞箱样板图

冷却水管应按图纸弯曲成形,实际弯曲半径与图纸中所示名义的偏差允许为±2mm,弯曲处不允许有皱纹、凹扁、起皮和伤痕,且由于弯管引起的管壁变薄量应小于原壁厚的15%。每根冷却水管应用整根钢管由弯管机械冷弯而成,弯制完成后要进行打压、通球检验,实验压力为1.6MPa,同时用0.75kg的木锤敲击,经30min的水压试验无漏水、“冒汗”现象,压力降不大于3%方可使用,通球的直径为钢管内径的80%,压缩空气正反向顺理吹出为合格。

5 内冷铁设计

5.1 内冷铁重量

根据铸造手册,依据浇注钢液温度和MO(铸件原始模数)/Mr(铸件加入内冷铁后的模数)的比值,确定被冷铁激冷部位单位体积铸件所需要的内冷铁重量,乘以铸件被激冷体积VO即可计算出内冷铁重量Gch。浇注温度为 1550℃,MO/Mr为 1.4 时,Gch=0.23×VO≈78kg

5.2 内冷铁截面尺寸

内冷铁的设计不仅要考虑熔合内冷铁的重量,还要考虑熔合内冷铁的最大直径。如果选择的内冷铁直径过大,会造成内冷铁熔合不良,降低产品的设计强度,可能造成铸件出现开裂。由于熔合内冷铁要求冷铁表面的熔融时间与被冷铁激冷部位铸件的凝固时间相等,根据该原理并结合模拟实验数据,可得出熔合内冷铁截面最大直径为22.5mm。

5.3 内冷铁的结构

内冷铁结构设计不仅要遵循顺序凝固及铸件中心部位散热慢的原则,还要考虑铸件质量要求以及表层与内部允许的缺陷大小的不同,因此我们设计内冷铁时为了能使内冷铁与铸件充分熔合,选用直径ø20 mm和ø12mm两种规格的近似材质的圆钢进行组合,结构设计成网格状,从上到下由稀到密,靠近水管处用ø12mm圆钢,适当密一些,并且摆放时要求内冷铁与型壁间保持合适的间距。

6 浇注系统设计

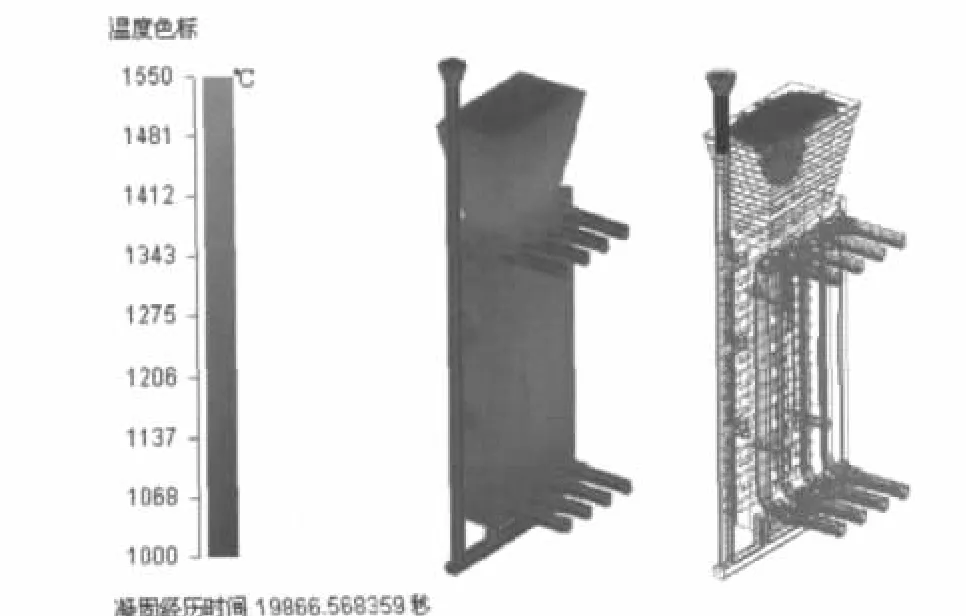

我们设计三种浇注系统方案如图5,并利用模拟软件,分别进行充型模拟。从模拟充型结果得出第三种浇注系统效果最合理,金属液自下而上进入型腔,对型腔冲击力小,充型平稳,砂型不易产生局部过热,同时高温金属液在型腔上部,有利于形成顺序凝固和排气。

图5 浇注系统及冒口设置方案

7 计算机仿真模拟验证

根据各方面的综合考虑,参照以上工艺方案进行计算机仿真凝固模拟,模拟结果如图6所示。从凝固模拟结果来看,缩孔都集中在冒口内,冷却壁本体内无缩孔,铸件内部质量良好,能够满足技术要求,此项工艺方案可行。

图6 冷却壁模拟凝固结果

8 合箱浇注

合箱时要检查铸型是否完好、冷却水管等是否有碰坏歪斜、冷却水管与砂箱的连接是否牢靠等,必要时可验箱,吹净型腔内及浇道内散砂,对正箱泥号后合箱,打紧卡子,最后再将箱缝抹严。浇注温度主要是考虑钢液与水管的熔合,并且还要保证不熔化水管:如果钢液温度过低,则内冷铁与铸件就不可能熔合好,铸件易产生浇不足缺陷;但浇注温度过高时,钢液凝固时间过长,收缩量增大,产生缩孔、缩松及熔化管子的机会增加。综合各方面的因素,并借助仿真充型凝固模拟结果,最终确定浇注温度控制在1550~1570℃较为合适。为防止浇注时钢液熔化水管造成水管漏水和不通球缺陷,我们在浇注过程中往水管内通入氮气,对水管进行冷却降温,避免管子内壁被空气氧化。浇注时采取“先慢、后快、再慢”的原则,即先慢速开浇,当钢液接近冷却水管位置时,加大浇速,让钢液快速包裹冷却水管,当钢液液面超过冷却水管时,再慢速浇注,至钢液进入冒口高度2/3时,改由冒口补注直到浇注结束。

9 结语

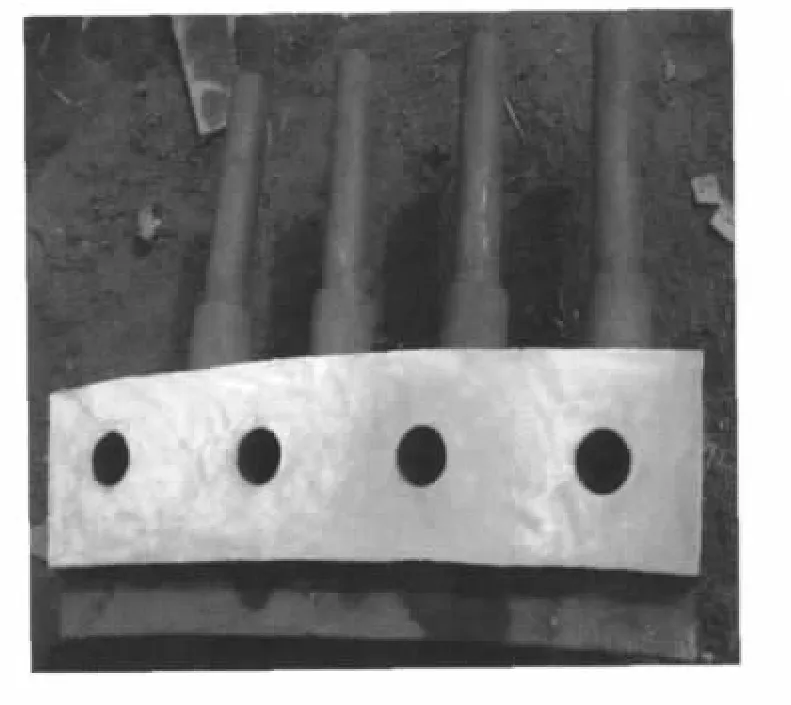

经过实际生产验证,采取上述工艺方案生产的冷却壁铸件,表面质量良好,没有粘砂、缩孔等缺陷,螺栓孔、水管、护管尺寸准确,完全通过成品件样板检查,通过对附铸试块进行力学性能检测,完全符合国家标准要求,为进一步检验内在质量,我们又对生产的冷却壁随机抽取一块进行剖开检查验证,铸件内部无铸造缺陷,水管与本体熔化良好,符合设计要求,铸件剖开后的端面如图7所示。该工艺对同类铸件的工艺设计和生产具有借鉴价值。

Foundry Technology Improvement on Steel Casting of Cooling Wall of Blast Furnace

GUO HongTao,GUAN YanKe

(Dept.technology Quality of Heavy Industrial Machinery Co.Ltd.Jinan Iron&Steel Works Group,Jinan 250101,Shandong China)

The foundry technology of blast furnace steel casting cooling wall has been introduced with emphasis on fabricating of pattern plate,use of inner chilling and making experiences of core of bolt hole.

Cooling Wall of Blast Furnace;Foundry technology;Inner chilling

图7 铸件剖开后的端面及管子熔合情况

TG 242.1;

B

1006-9658(2011)01-3

2010-08-17

2010-120

郭洪涛(1967-),男,高级工程师,主要从事铸钢、铸铁及有色金属铸件的铸造生产技术工作

——“茶业芯子”的艺术特色及其发展出路探析