离合器壳体铸造缺陷分析与改进

黄 政(重庆大江信达车辆股份有限公司铸造公司,重庆 401321)

离合器壳体铸造缺陷分析与改进

黄 政(重庆大江信达车辆股份有限公司铸造公司,重庆 401321)

针对离合器壳体铸件的气孔、砂眼、断芯等缺陷问题,分析其产生的原因,主要是由于工艺设计不完善造成的。通过对原铸造工艺进行改进,采取对各砂芯分别设置排气通道、制芯时在细长芯头部位置入铁芯骨、改变芯头结构避免外型出现较深的沟槽,较好地解决了离合器壳体一型四件生产时的气孔、砂眼、裂纹缺陷,使产品合格率得到了明显提高,取得了较好的经济效益。

壳体;气孔;砂眼;铸造工艺

我公司为某单位生产的离合器壳体铸件,内腔形状复杂,铸件最大外形尺寸为363mm×384mm×220mm,重量18kg,材质为HT250。铸件最小壁厚5mm,并要进行气密性检查,所以要求铸件的力学性能好,组织致密,内部不允许有铸造缺陷,属于典型的复杂薄壁铸件。

1 原生产工艺及质量状况

1.1 原工艺简介

我公司采用的是湿型砂气冲造型,砂箱尺寸较大,其内口尺寸为 1200mm×800mm×(350/350)mm。为了提高生产效率,降低成本,我们设计时采用了一型四件的工艺方案。

由于中注式浇注系统具有充型平稳,铁液对砂芯的浮力较小,抗气孔、夹渣能力强,抗缩松(孔)、渗漏能力强的特点[1],同时结合我公司生产线为水平分型式的情况,选用了中注式卧浇浇注系统,将内浇道设置在分型面上,为了保证充型平稳,每件分别设置了3个内浇道。由于砂芯均使用覆膜砂制芯,砂芯发气量较大,为了减少砂芯的发气量,在工艺设计时,对砂芯进行了减空,并在砂芯的芯头上设置了排气通道,便于砂芯产生的气体及时排出;同时为了将前期的冷铁液溢出,在铸件顶端面的法兰位置设置了溢流冒口,并在冒口上安放了出气棒,便于浇注时将型内的气体及时排出,同时在铸件底端面的最高部位设置了出气片;为了增大排气面积,有利于型内的气体及时排出,还在上箱面的所有凸台上均安放了出气棒。原工艺具体见图1。

图1 原工艺方案

1.2 存在的问题

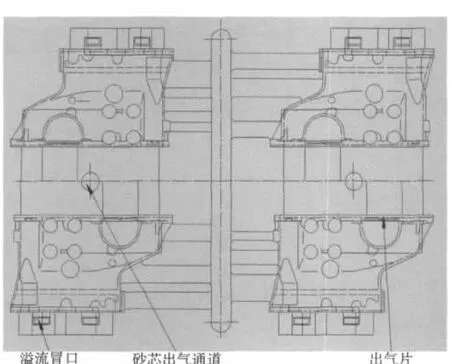

在进行批量生产时发现,铸件气孔、砂眼和断芯缺陷较多,严重地影响了产品质量。通过统计分析,发现缺陷产生的部位有一定的规律性,气孔主要集中在铸件底端面最高部位处(即出气片的根部),断芯主要在两个砂芯相连的三个工艺孔芯头处,而砂眼主要集中在铸件顶端面的法兰位置。具体见图2。

图2 砂眼位置示意图

2 原因分析

2.1 气孔缺陷产生的原因分析

由于壳体类铸件的气孔大多数是侵入性气孔,根据气孔产生的部位,分析认为主要是由于使用的砂芯均为覆膜砂芯,砂芯发气量大,原工艺设置的排气通道横截面面积不够,致使在浇注过程中型内的气体不能及时排出铸型外,形成气孔。

预防侵入性气孔一般采取控制型(芯)造型材料的发气量,设计合理的排气系统和合理的浇注系统来解决[2]。

由于我公司采用的是湿型砂造型,如果将型砂水分控制过低,必将影响型砂的湿强度,容易造成浇注时冲砂,使铸件砂眼缺陷进一步增加,因此不能通过过分降低型砂水分来降低砂型的发气量。如果降低砂芯的发气量,需减少树脂的加入量,必将影响砂芯强度,现产品本身就存在断芯的问题,所以也不能采取减少覆膜砂中树脂的加入量来解决气孔缺陷。通过提高浇注温度可以延长铁液凝固时间,有利于已侵入的气体能在铁液未形成硬壳前溢出[3],可以减少气孔发生的几率,但同时延长了砂芯承受铁液浮力的时间,增加了砂芯漂移的几率,不易保证铸件尺寸精度,易造成试压时铸件渗漏,因此此方法也不可行。

综合以上分析,认为只有通过采取增大型腔的排气通道,设置合理的浇注系统,尽量使铁液平稳充填的方法来解决气孔问题,才是可行的方法。

2.2 砂眼缺陷产生的原因分析

从砂眼的形成机理分析,砂眼是由于金属液从砂型型腔表面冲下来的砂粒(块),或者造型、合箱操作中落入型腔内的砂粒(块),在浇注时来不及浮入横浇道或冒口排气针顶部,留在铸件内部或表面而造成的[4]。

由于我公司采取的是生产线造型、合箱,下芯采用专用下芯吊具下芯,因此造型、下芯、合箱时落入砂粒(块)型腔内的几率较小;而现产品砂眼出现的部位较集中,主要在铸件顶端面的法兰位置,该部位铸件较厚大,且靠近砂箱壁,故认为不是该原因造成的砂眼缺陷。

由于气冲造型机靠气流冲击紧实,在模具沟槽部位易搭桥,使得砂型紧实度受到较大的影响,因此砂型靠近箱壁部位紧实度较差,浇注时经不起铁液冲刷,易出现砂眼缺陷。通过用砂型硬度计对易出现砂眼部位的砂型立面进行了检测,发现其硬度只有50~60,低于工艺要求的70以上。

综合以上分析,认为该部位紧实度差是造成该部位砂眼较多的主要原因。由于提高该部位的紧实度较困难,而改变砂型的布置也不可能,因此通过改变砂芯结构,采用砂芯来形成铸件该立面来解决砂眼问题,是现有条件下较理想的办法。

2.3 断芯缺陷产生的原因分析

由于断芯主要出现在两个砂芯相连的三个工艺孔芯头处,且都是凸芯头断裂,因此认为是由于砂芯质量较大,两个砂芯都是悬臂芯,靠中间三个工艺孔芯头连成一个整体,而三个工艺孔芯头较小,致使砂芯在该部位的强度不够,造成砂芯从该处断裂。

由于采用的是覆膜砂芯,如果要增加砂芯的强度,就需采用高强度的覆膜砂,这将增加生产成本,同时砂芯发气量增大,加大了铸件出现气孔的几率,因此通过提高覆膜砂的强度,来提高砂芯的强度方法不可行。采取安放芯撑的方法可以解决断芯缺陷,但如果芯撑融合不好,试压时易渗漏。

通过以上分析,认为在制芯时在三个工艺孔芯头处,加入铁芯骨来提高芯头部位的强度,是解决该问题的最好办法。

3 工艺改进

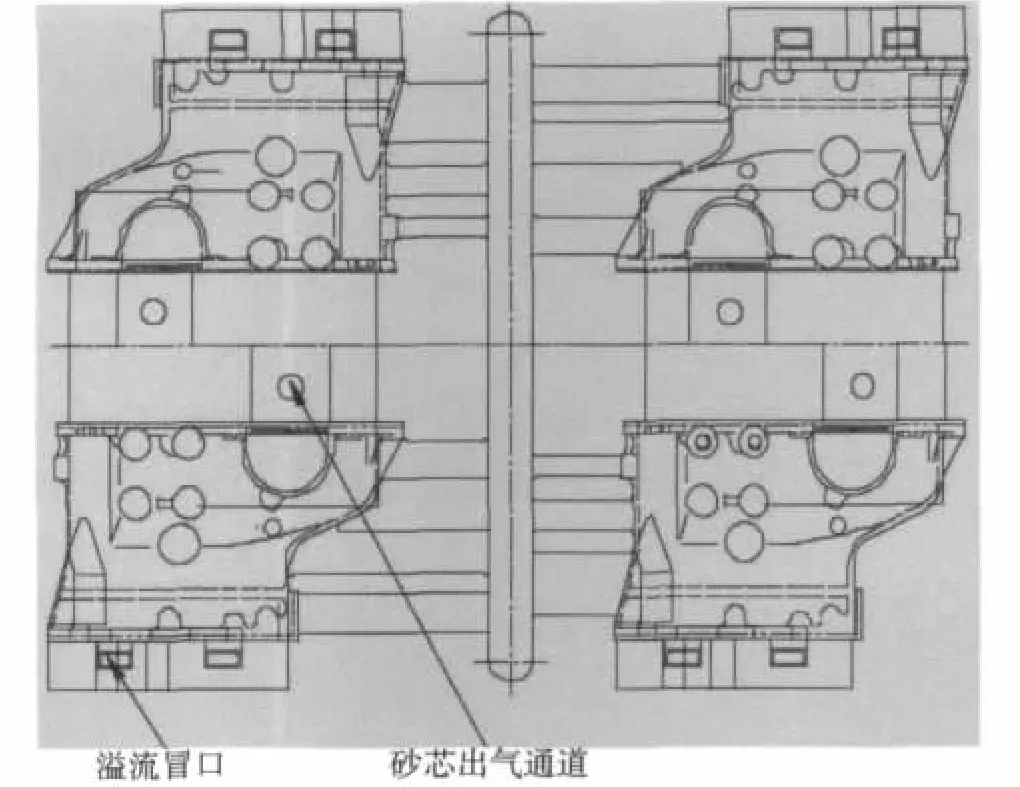

(1)增加砂芯的排气通道

由于原工艺设计的是两个砂芯共用一个排气通道,砂芯产生的气体不能及时排出,侵入铸件后形成气孔,且相邻两个件相互影响。为了解决该问题,采取每个砂芯分别设置排气通道,且将排气孔设置在砂芯的最高位置,确保砂芯产生的气体及时排出。具体见图3。

图3 增加砂芯的排气通道

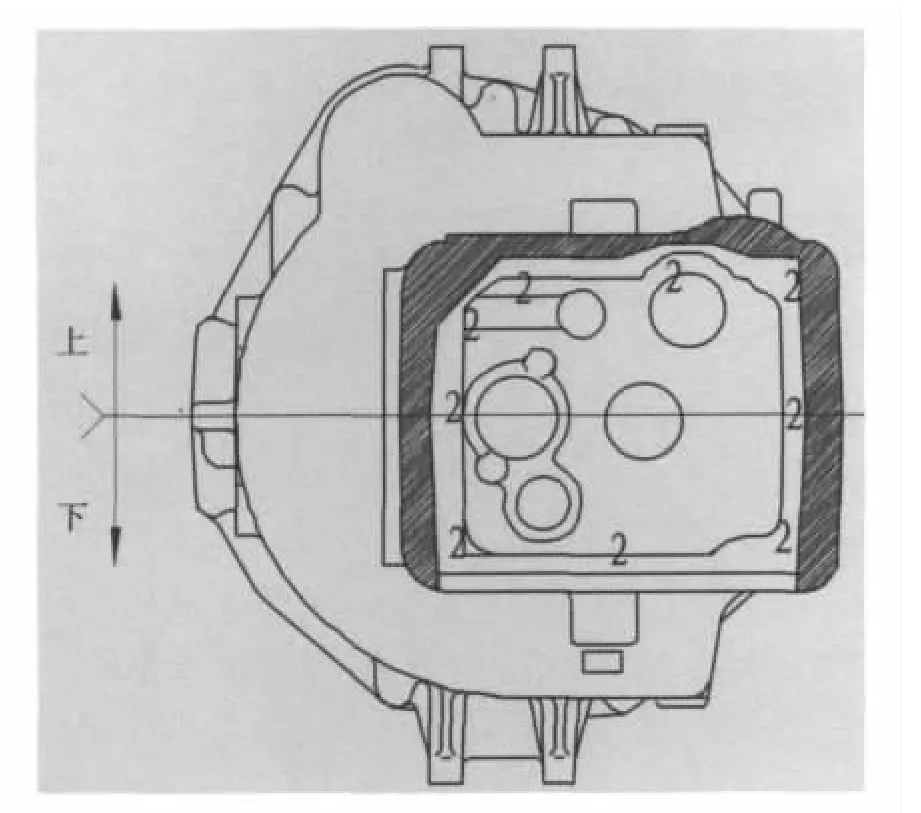

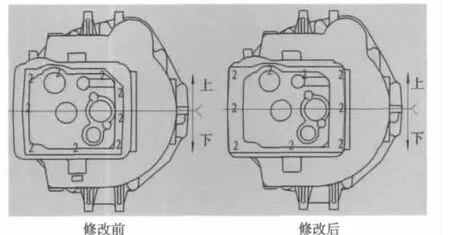

(2)增大2#砂芯的芯头尺寸

由于原工艺设计时,2#砂芯的芯头尺寸较小,铸件顶端面的法兰立面由外型形成,由于该处砂型紧实度较低,浇注时铁液易将砂型的表面冲刷掉,形成砂眼缺陷。现增大2#砂芯的芯头尺寸(如图4),让铸件顶端面的法兰由砂芯形成,砂芯的表面硬度较高,浇注时铁液不会将砂芯的表面冲刷掉,从而避免砂眼缺陷。

图4 增大2#砂芯的芯头尺寸

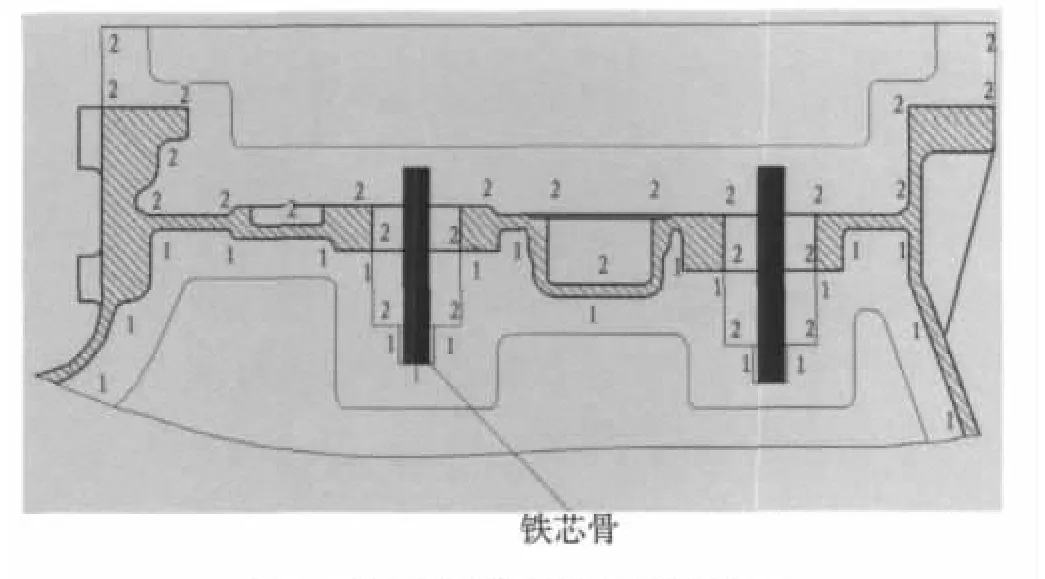

(3)砂芯工艺孔芯头处增设芯骨

为了提高工艺孔处凸芯头的强度,在凸芯头中安放了铁芯骨(图5)。由于砂芯是热芯盒制芯,先在形成该砂芯的2#芯盒模具中制作ø10mm的孔,制芯前时先将铁芯骨放入孔中,制芯后铁芯骨包裹在砂芯中;同时在1#芯盒中相对应位置制作ø12mm的凸台,制芯后砂芯形成ø12mm的孔,组芯前先在1#的孔中注入适量的粘接剂,然后再组芯,组芯时2#芯中的铁芯骨插入1#的孔中,铁芯骨与1#芯粘接在一起,从而提高了该处芯头的强度,避免了砂芯断裂。

图5 砂芯工艺孔芯头处增设芯骨

以上三项工艺措施采取后,通过生产验证,完全消除了断芯缺陷,铸件砂眼、气孔缺陷的报废率也有了较大幅度的降低,达到了预期的效果。

4 结束语

对于壳体类铸件,由于砂芯尺寸较大,在进行工艺设计时:可以考虑通过增设铁芯骨的方式来确保细长芯头的强度;适当设置排气通道,确保浇注过程中铸件的排气通畅,避免铸件产生气孔;同时从工艺上避免外型出现局部较深的沟槽。本案例在一型四件的情况下生产出合格产品,提高了生产效率。

[1] 黄政.汽车发动机缸体的铸造工艺.铸造,2008(10)1078-1080.

[2] 康宽滋.缸体铸造工艺.现代铸铁,2007(5)13-17.

[3] 刘绍忠.液压泵壳体气孔缺陷产生原因与防止措施.铸造技术,2007(7)1002-1004.

[4] 林家广.微型汽车发动机曲轴箱砂孔缺陷的分析与消除.铸造工程,2008(5)19-20.

Analysis and Improvement on Clutch Case's Casting Defects

HUANG Zheng

(Casting Branch Chongqing Dajiang Xingda Vehicle Co.Ltd.,Chongqing 401321,Chongqing China)

By analyzing the defects such as gas blow,sand explosion and core-fracture of clutch case castings,the non-perfect process design has been proved to be its main reason.Improvment on the former casting process such as setting up exhaust passage for each sand core and iron core rod in the core print of long thin core and changing the structure of core print to avoid the external mould from deep groove have made the defects of clutch case with one mould four pieces parts be better resolved with obviously increased qualified productivity and better economic benefit.

Shell;Air hole;Sand explosion;Foundry technology

TG 245;

B

1006-9658(2011)01-3

2010-08-20

2010-122

黄政(1967-),男,工程师,现主要从事铸造工艺设计方面的工作