全球化视角下中国先进制造模式动态演进研究

----基于华为公司的案例分析

李 放,林汉川,刘 扬

(1.对外经济贸易大学国际商学院,北京 100029;2.国家开发银行评审三局,北京 100037)

一、问题的提出

伴随着经济全球化、市场一体化和现代科学技术的迅猛发展,制造业在全球范围内发生了巨大的变化,制造业由垂直分工发展到水平分工,并过渡到网络分工,产业链被空前细分。通过这种方式,世界先进制造企业将网络上各个环节的成本降至最低,有效构建起了全球价值网络。全球价值网络是一种新型的先进制造模式,同时也是一种经营策略和资源配置方式。通过构建全球价值网络,制造企业能够跨越时空界限推动价值的创造、转移和实现,形成持续的竞争优势,增强竞争能力。因此,揭示全球价值网络的形成机制,研究其动态演进的路径对于提高制造企业竞争力具有重要的现实意义,也是学术界研究的重要课题。

20世纪90年代,国外对先进制造模式的研究逐渐过渡到价值网络阶段。Ghoshal & Bartlett提出要将跨国企业看做一种包含总部和不同国家分支机构的全球网络组织[1]。Bartness & Cerny认为跨国企业要通过营建全球能力网络构筑竞争优势[2]。Moore & Carlos认为大型制造公司应利用网络伙伴的力量来应对竞争[3-4]。David等指出世界先进制造企业正在通过有效地管理和经营网络、积极创造客户价值提升自己的全球竞争能力[5]。Kristien等指出大多数跨国制造企业20%~50%的资产都存在于战略联盟之中[6]。Michael认为价值网络有助于增强跨国先进制造公司的竞争优势[7]。Wall等明确指出跨国公司正通过构建全球价值网络构筑竞争优势[8]。Noori对大型跨国制造公司价值网络的构建和网络成员的调整问题进行了研究[9]。

目前,国内对先进制造模式构建和动态演进的研究仍停留在“点”、“线”、“面”的阶段,对“网”较少涉及。“点”,即以产品开发为龙头,如呼江超认为应用先进制造模式加快企业新产品的开发和制造,是企业取得竞争优势的关键[10];邹元超认为今后先进制造模式必须实现零件标准化、部件标准化、产品模块化[11];罗璟等认为在先进制造模式下要注重产品核心能力的培育[12]。“线”,是对先进生产经营和组织管理流程化,如张曙提出了精简化生产的典型模式----独立制造岛[13];李全喜等指出了在先进制造模式下供应链的质量管理的特点和实施方法[14]。“面”,是从模块化的角度来研究先进制造模式,如李海舰等从不同的角度分析了模块化现象,得出了有益的结论[15-17]。

综上所述,多数国外的研究主要关注价值网络对于本国先进制造企业赢得竞争优势的实践层面; 国内的研究对于面向全球价值网络的先进制造模式的构建和动态演进的研究较少涉及,已有的研究也只是局部和简单的生产制造网络。随着由本地制造向全球制造的不断发展,先进制造企业迫切须要建立适应全球化竞争的先进制造模式。国内对该领域的研究,尚未见到大批量成熟的研究成果,特别是面向全球价值网络的先进制造模式的演进路径研究,无论是国内还是国外,更是匮乏。本文采用实地调研的方法,以华为公司为案例,重点研究其构建面向全球价值网络的先进制造模式的动态演进路径,希望能给中国制造企业发展世界级先进制造模式带来有益的启示。

二、华为构建先进制造模式的动态演进路径

华为构建面向全球价值网络的先进制造模式的路径总体特征表现为:“点”上突破,“线”上蓄势,“面”上扩张,“网”上运营。

1. “点”上突破:以先进制造技术产品开发为龙头

华为以产品开发为龙头经历了从代理交换机销售的学习型决策逐渐发展到专注高技术龙头产品生产的领先型决策。1987年,华为公司成立之初,当时注册资金2万元,只有14名员工*本文涉及到华为公司的数据均来自于华为公司网站。,主要从事小型程控交换机、火灾警报器、气浮仪的开发生产及有关的工程承包咨询。当时的中国电信设备市场几乎完全被国际跨国公司垄断。在起初的两年时间,华为主要代销香港的一种HAX交换机,靠价格差获利。1992年,华为把用代理交换机挣来的全部利润都投入到半机械、半数字的入门级产品----交换机JK1000----的研发上,销售额首次突破1亿元。1993年,华为推出2000门级C&C08交换机,1994年又推出万门级C&C08交换机。而在交换机产品取得优势以后,华为又将积累的主要资金投入到以SDH技术为核心的光网络传输产品上。华为自主创新的交换机产品在性能价格比方面也优于国外相应产品,获得国内用户的广泛好评,为企业的发展积累了相当的财力、物力和技术创新能力。

2. “线”上蓄势:集成产品开发流程体系

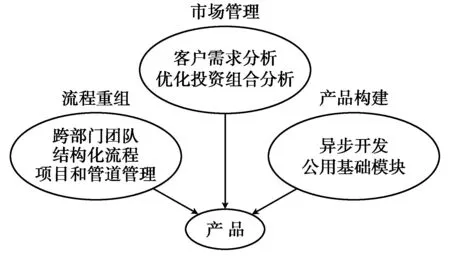

华为在国内最引以自豪的就是对技术的重视,华为每年拿出不低于销售收入的10%进行产品开发。但是,在研发费用每年翻番增长的同时,研发的效率却逐年下降。1997年,华为开始出现“增产不增收”的效益递减现象。在华为研发的CT2(第二代无绳电话)、DECT(数字增强无绳通信)等无线产品以及ATM交换机等尖端技术产品中,每项投资都是数千万元,但很多产品在开发之前就已经注定失去了商业价值。同时,华为开发的产品中有相当一部分是极端复杂的大型产品系统,如C&C08交换机、GSM、WCDMA等,其软件规模均超过千万行代码,由分布在不同领域里的数千名开发人员历时两到三年方能完成,如何快速把产品推向市场成为摆在华为面前的重要问题。华为从IBM公司引进了集成产品开发的流程体系(IPD),见图1。

图1 华为集成产品开发流程体系

一个IPD实际上就是一个小型的独立运作的公司,不仅有财务指标,也有成本核算。华为公司总共有大大小小100多个产品线。每个大的研发产品线都有一个集成产品研发管理委员会,它是由总监级或者资深的产品专家组成,负责对旗下各个产品线的研发活动作关键环节的监控和评估,以决定是继续还是中止某个产品的研发活动。监控和评估的主要依据就是看这个产品研发成本投入和未来市场效益的比较,以及技术、资金、人力等方面的可行性。

在充分理解客户需求的情况下,华为在研发领域广泛推行集成产品开发流程体系,不仅提高了通讯产品质量,而且缩短了产品上市时间。IPD使华为从技术驱动转向了市场驱动,华为完成了从市场调研、需求分析、预研与立项、系统设计、产品开发、中间实验、制造生产、营销、销售、工程安装、培训与服务到用户信息反馈的完整流程意义上的产品线制造管理。每一条产品线的客户经理必须对自己的产品是否响应市场需求和销售效益负责。根据市场上搜集的客户反馈,考虑市场空间、客户需求的重要性排序以及哪些需求会对未来的市场和产品竞争力产生重大影响等问题,在市场人员的参与下,真正的产品概念得以形成,同时也使华为的研发向国际先进制造企业看齐。

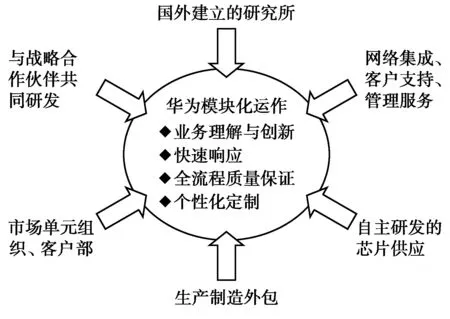

3. “面”上扩张:价值链的模块化

调查显示,华为利用IPD模式,构建了完整的企业价值链,并以市场管理、流程重组、产品管理为基础构建起营销服务模块、生产制造模块、研发模块(见图2)。借助模块化,华为在全球范围内寻找成本最低的模块制造商,将附加价值低的模块外包出去,自身则专注于核心模块,强化其在核心模块上的控制地位,使核心模块的附加价值持续获得提升。

图2 华为的模块化运作

(1) 研发模块

从1996年开始,华为就与国内著名高校开展合作研发。以CDMA技术为例,华为和北京大学一起研究以IS95为核心的窄带CDMA技术。虽然当时只是一些实验性技术的研究,但为华为未来的CDMA技术的发展打下了基础,培养了一批技术人才。清华大学、电子科技大学、东南大学、中国科学技术大学都是华为长期的技术合作伙伴。华为在SDH光网络技术领域的进步,也得益于与清华大学无线电系合作所取得的成果。同时,华为公司为了掌握和使用先进的技术,减少研发投入和时间,先后与TI、摩托罗拉、英特尔、Agere、微软、NEC等建立联盟关系。

华为在瑞典斯德哥尔摩、美国达拉斯及硅谷、印度班加罗尔、俄罗斯莫斯科,以及中国的深圳、上海、北京、南京、西安、杭州、成都和武汉等地设立了研发机构,通过跨文化团队合作,实施全球异步研发战略。印度所、南京所、中央软件部和上海研究所等通过CMM5级国际认证,表明华为的软件过程管理与质量控制已达到业界先进水平。公司还与全球前50位电信运营商中的36家展开技术合作,建立了近20个联合创新中心。在全球经济不景气的大背景下,华为仍然持续加大研发投入,2009年研发费用达到133.4亿元人民币,同比增加27.4%。

(2) 生产运营模块

过去,华为是包揽生产的全过程,产品价值链是在企业不同车间内部完成。随着企业的发展,华为开始采取比较优势的原则,将产品价值链的不同功能分解到不同国家的不同企业,一个产品的生产过程是由多个企业合作完成的,所参与的企业遍布各地。

1999年,经过IBM专家的论证,华为公司的核心竞争力在于研发和领先市场的优势。在供应链管理的过程中只要牢牢把握住核心竞争力,其余非核心部分完全可以外包出去,让专业公司分包。华为对公司的组织机构进行了相应的调整,把原来的生产部、计划部、采购部、进出口部、外协合作部、发货部、仓储部统统合并,成立“供应链管理部”。供应链管理成为华为公司降低成本、库存,提高供货质量、供货速度以及工程质量的有效手段。

2000年,华为公司通过业务外包,进一步将非核心业务砍掉。这一次主要涉及公司的生产环节,包括制造、组装、包装、发货和物流。在深圳市就有大大小小上百家分包商专门为华为服务。这样做不仅发挥了专业分工的优势,而且降低了成本,减少了管理难度,提高了华为供应链的竞争力。现在的华为基本实现了零库存和一周内交货的快速反应能力。由于非核心的产品生产和服务的外包具有成本上的比较优势,华为公司开始越来越多地在全球范围将零部件和中间产品予以外包,形成了一个动态的呈蛛网状的全球生产网络。在这种生产组织形式中,华为公司居于核心的地位,诸多分包商环绕在其周围,提供最终产品生产所需零部件或进行某一生产工序的加工。

(3) 营销服务模块

创业初期的华为在市场战略上并不领先竞争对手,华为决定采取“农村包围城市”的营销策略,逐渐拓展到中国香港、非洲、欧洲、美洲。2000年开始,通讯市场竞争格局巨变,国际市场的萎缩直接威胁中国企业对国际市场的拓展。从2005年开始,华为把国际化作为战略重点,以研发、生产制造的全球化为起点,同时带动自己的海外市场网络和服务网络,实现全球化运营。公司开始拓展国际市场时,初期战略“沿用”了华为拓展中国市场的思路,选择了先期进入发展中国家市场的策略,然后从发展中国家市场再走向发达国家市场。在营销手段方面,主要通过国家外交路线、投放产品广告、参加各种电信专业展览会和电信论坛、与客户进行技术交流甚至邀请客户参观公司等,增加客户对华为公司的全面了解。这些手段与华为的国内营销拓展方式如出一辙。这种本土化拓展模式的最大优势就是能够很好地实现当地融资以及融合当地的文化,在最短的时间内创出自己的品牌,获得国际的认可。经过二十几年的发展,华为已在全球建立了四个销售大区,分别是中国、亚太、美洲、中东非洲四个大区,并且各片区下还设有代表处。

4. “网”上运营:以模块化为基础构建全球价值网络

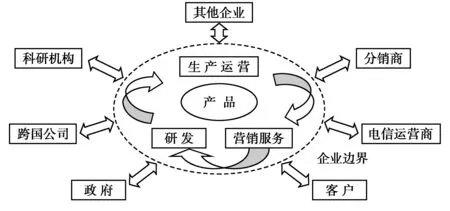

调查显示,华为以模块化为基础,密切关注并了解瞬息万变的市场趋势,积极寻找合作伙伴,通过缔结利益共同体、大幅让利、产品兼容、资本融合、参股合作等方式与科研机构、跨国公司、供应商、销售商和客户建立战略合作关系,优势互补,构建全球化价值网络。在日本,华为选择NEC帮助自身快速实现了数据通信产品的销售。在北美,华为与知名品牌3COM公司合资,利用其世界级网络营销渠道来销售华为的数据通信产品,大幅度提升产品在北美的销售。同时,华为和电信运营商结成合作伙伴,为运营商承担网络运维服务。华为已经为180家运营商的320个无线网络、220个固定网络提供优质服务,逐步实现生产制造和服务领域的融合。与西门子成立了合资公司,专注于TD-SCDMA的研发、生产、销售和服务,共同推动TD-SCDMA的进一步发展。与摩托罗拉在上海成立了UMTS联合研发中心,旨在为全球客户提供功能更强大、全面的UMTS产品解决方案和高速分组接入方案(HSPA)。此外,华为还先后在埃及、俄罗斯及巴西等国建立合资厂;在沙特、伊朗、印度等国,通过当地合作伙伴,成功实现了本土化生产。随着海外业务的拓展,华为服务日益全球化。如今,华为有112家服务分支机构遍布全球,3大技术支持中心为客户提供24小时不间断服务,29所培训中心为客户量身定制培训服务,更有14300名专业人员组成的服务团队为客户进行服务,其中海外市场员工本地化率高达73%,保证了服务的优质、高效。通过全球资源共享平台,可以方便快捷地获取所需的信息和服务。华为拥有一支包括760多名PMP项目管理师的精英团队,致力于为客户提供端到端的服务。

华为构建以利益相关者为主体的全球价值网络。华为与国内外多家科研机构、高等院校、高科技公司、跨国公司、外包商全面合作,并与中央相关部委及地方政府保持密切的联系,充分利用企业内外部所有的资源,构建价值网络,见图3。

图3 华为构建全球价值网络

三、华为构建世界级先进制造模式对中国制造企业的启示

综上所述,华为通过“点”、“线”、“面”、“网”四个阶段,不断优化先进制造模式,取得了显著的成效。100多年以前,美国凭借大规模的工业化流水制造模式成为世界头号工业强国;20多年前,日本凭借以“丰田模式”为代表的先进制造模式成为新的世界高技术制造中心。21世纪之初,美国凭借独特的信息经济模式引发了长期的经济增长。21世纪,中国的先进制造企业能否把握千载难逢的历史机遇,实现适应全球化竞争的先进制造模式的持续创新?华为不断创新和优化的先进制造模式的经验,对中国制造企业构建先进制造模式具有重大的启示作用。

1. 先进制造技术是先进制造模式发展的前提和基础

华为从成立之初就一直重视研发的投入,在其发展先进制造模式的过程中,从最初“以产品开发为龙头”到最后构建“面向全球的价值网络”,在制造模式演进的每一个阶段,华为始终对先进制造技术进行大规模的研究和开发投入。华为每年都持续不断把销售额的10%投入研发,有的年度甚至高于这个比例,实现从技术跟随到技术引领的飞跃。随着全球产业结构不断向高度化升级,先进制造技术对我国制造业发展的支撑引领作用日渐显著。在一些高新技术产业领域,如电子信息、生物医药、光电子、新能源、纳米等制造业,先进制造技术已经成为产业发展和结构调整的关键;在一些基础行业和装备制造业中,如钢铁、石化、冶炼等传统基础制造业,先进制造技术也成为产业调整和升级的巨大动力。因此,中国制造企业只有具备先进制造技术,才能在全球化激烈的市场竞争中抢占先机,推动“中国制造”向“中国创造”转变,实现又好有快的发展。

2. 先进制造模式是企业构筑持续竞争优势的关键因素

回顾华为持续构筑竞争优势的发展历程,华为走向世界级企业的关键就是不断引入先进的制造模式体系。华为最初以产品开发为龙头的“点”型制造模式,其本质就是以技术推动为核心的制造模式,所有的产品生产制造都是围绕着产品开发进行。经过向IBM咨询后形成的以集成产品开发为代表的“线”型先进制造模式就是以客户需求作为制造模式的出发点,以生产计划为中心,把有关的产、供、销各个环节的活动有机地联系起来,形成一个整体,进行协调,使它们在生产经营管理中发挥最大的作用,同时也形成了企业完整的价值链,最终满足客户的需求。“点”型制造模式向“线”型模式的转变,也使华为由“职能导向”转变为“流程导向”。随之而来的是产品研发周期的缩短,市场反应速度的加快,以及风险的降低。

3. 构建面向全球价值网络的先进制造模式是动态演进的过程

华为通过“点”、“线”、“面”、“网”四个阶段构建全球价值网络。对于更多的中国制造企业,应该采取适合自己的路径渐进发展。如中国制造企业可以利用产品生产制造环节的优势,建立支点,通过与跨国公司的合作在全球价值网络中获得立足点,同时不断增加支点强度,并将制造能力发挥到最大化,使“哑铃型”生产制造与“橄榄型”生产制造对接,融入面向全球价值网络的先进制造模式的演进路径;中国制造企业可以集成产品开发流程为导向,由模仿到形成产品设计能力,在国内迅速做大做强,拓展海外市场,最终构建面向全球价值网络的先进制造模式的演进路径;中国制造企业可以价值链的模块化为基础,应用合作研发、跨国并购、上市、参股、重组、外包以及战略联盟等多种模式,推动中国先进制造企业在全球市场上做大做强,构建面向全球价值网络的先进制造模式的演进路径。

4. 构建全球价值网络须要强化合作伙伴的全面战略联盟

在中国制造业发展的今天,单纯依靠一个企业的力量,或是单纯依靠技术、产品等某项单独的资源,已经很难保证制造企业赢得竞争的优势。价值网络是一个模式、一种方法,也是一种思想。它将创造性思维等智力因素融入其中,从而使各相关要素之间能互补匹配,形成更加高级有序的整体竞争结构。从华为面向全球价值网络的先进制造模式的过程来看,全球价值网络是华为在日益激烈的市场竞争压力和创新价值不确定性条件下的必然选择。华为把供应商、分包商等各种合作伙伴有效地结合成一体,建立了一种长期相互信赖的关系,与所有相关企业实现全面的战略联盟,保证了全球价值网络的整体竞争力。

参考文献:

[1] Ghoshal S,Bartlett C. The Multinational Corporation as an International Network[J]. Academy Management Review,1990,15:603-625.

[2] Bartness A,Cerny K. Building Competitive Advantage Through a Global Network of Capability[J]. California Management Review,1993,35:78-92.

[3] Moore J. The Death of Competition[M]. New York: Fortune,1996:142-145.

[4] Carlos J. On Strategic Networks[J]. Strategic Management Journal,1988,9:31-41.

[5] David B,Joseph V,Kirk K. International Strategies in International Business[M]. New York:Lexington Books,1994:15-19.

[6] Kristien V,Aime H. Social Network as a Source of Competitive Advantage for the Form[J]. Journal of Workplace Learning,2004,15:245-248.

[7] Michael H. Planning,Justifying and Installing Advanced Manufacturing Technology: A Managerial Framework[J]. Journal of Manufacturing Technology Management,2007,18:5-13.

[8] Wall T D,Corbett J M. Advanced Manufacturing Technology and Work Design: Towards Theoretical Framework[J]. Journal of Organizational Behavior,2008,3:201-218.

[9] Noori H. Implementing Advanced Manufacturing Technology: The Perspective of Newly Industrialized Country[J]. The Journal of High Technology Management Research,2009,8:11-20.

[10] 呼江超. 企业竞争优势和先进制造模式的应用[J]. 陕西省经济管理干部学院学报,2003,17(4):69-71.

[11] 邹元超. 论标准化在中国式先进制造模式中的具体运用和发展方向[J]. 中国标准化,1997(9):6-9.

[12] 罗璟,庄永耀,李力. 先进制造模式环境下产品开发核心能力的培育[J]. 昆明理工大学学报:理工版,2004,29(1):61-64.

[13] 张曙. 中国制造企业怎样进入21世纪[M]. 北京:国防工业出版社,1997:24-16.

[14] 李全喜,张欣,王姣. 先进制造模式下的质量链管理[J]. 科学学与科学技术管理,2004(7):123-126.

[15] 李海舰,聂辉华. 论企业与市场的相互融合[J]. 中国工业经济,2004(8):26-35.

[16] 余东华,芮明杰. 模块化、企业价值网络与企业边界变动[J]. 中国工业经济,2005(10):89-95.

[17] 周煊. 企业价值网络竞争优势研究[J]. 中国工业经济,2005(5):112-118.