滤过母液穿漏碱回收查定分析

刘晓莉

(青岛碱业股份有限公司,山东 青岛 266043)

滤过母液穿漏碱回收查定分析

刘晓莉

(青岛碱业股份有限公司,山东 青岛 266043)

介绍了滤过母液回收流程及关键设备回收的原理,通过查定,证明了穿漏碱回收的意义。

穿漏碱;滤过;母液澄清桶;旋液分离器

滤过岗位是纯碱生产的重要岗位之一,其操作将直接影响纯碱的质量和消耗。而滤碱机过滤介质造成重碱的穿漏损失是影响消耗的一项重要因素,经查定重碱通过滤碱机的穿漏损失率约为0.5%,因此于1993年12月增设了穿漏碱回收流程,但由于该流程中母液澄清桶的结构不合理,时间一长桶底积碱增多,最终将澄清桶搅拌憋停,因此该回收装置断断续续运行到1997年,便彻底停用了。

从节能降耗、增加企业效益的目的出发,建议借2007年冷母液澄清桶更新之机,对澄清桶的结构及回收工艺进行改造,以充分回收穿漏损失的重碱,减少产品的损失,同时解决冷母液进泵管线及去煅烧的冷母液管线堵塞问题。经几次研究论证,确定了最终改造方案。

1 本次改造的设计思路

1.1 母液澄清桶的设计

1.1.1 设计原理

母液澄清桶的作用是将穿漏的重碱在此沉降,以便回收,其原理即重力沉降。重碱沉降速度及回收效率除了与固体颗粒的大小有关外,澄清桶的沉降面积也是一个至关重要的因素,而沉降面积主要与桶径有关,桶径越大其截面积越大,沉降面积也越大,对于旧桶改造要考虑现场位置。因滤过母液是由冷母液管线自流进入母液澄清桶的,因此设计桶高要满足自流要求。由于盐水中钙镁沉淀颗粒细小且含量低,重力沉降速度慢,因此需要的澄清桶面积大,碳酸氢钠颗粒比钙镁沉淀的沉降要容易些,与氯化钠颗粒沉降速度相近,依据澄清桶的澄清原理及联碱生产设备立洗桶固液分离原理,结合氯化钙生产中盐浆罐的结构原理及冷母液中穿漏重碱颗粒的含量,对盐浆罐进行了适当放大并重新设计了一套冷母液澄清装置。

1.1.2母液澄清桶关键尺寸及搅拌的确定

1)关键尺寸的确定

桶径:原母液澄清桶直径为φ8000,为了提高穿漏重碱回收效果,根据现场位置设计新澄清桶桶径为φ9000。

中心桶尺寸:中心套筒的长度一般为桶身的2/3左右,直径约为桶径的15%,经核算设计桶身高度为5615 mm,中心套长度为3050 mm,套筒直径为φ1370×10;中心套筒的出口即悬浮液入口至桶底的距离一般为2~2.5 m,因冷母液中固含量较低,根据实测母液中碳酸氢钠颗粒的沉降速度,为保证碳酸氢钠沉淀的增稠作用,在此设计为3 m。

清液层高度:澄清桶的操作很重要的一点就是维持沉淀与清液的分界面高于中心套筒的出口即沉降应在高于悬浮液入口处进行,从而在该处形成一沉淀层。其中的固体颗粒被过滤层截留清液则穿过滤层,清液的质量得到了提高。设计清液层高度为1.5 m,过滤层高度为0.5 m。

2)母液澄清桶搅拌选型

因钙镁沉淀颗粒细小松散,因此盐水澄清桶收集盐泥采用耙式搅拌,碳酸氢钠沉淀颗粒粗大且密集,不适合采用耙式搅拌,1993年改造时采用耙式搅拌因桶底集碱过多而憋停,根据碳酸氢钠沉淀的性能,本次设计选用了联碱生产中立洗桶采用的螺带式搅拌来回收冷母液中的重碱。螺带式搅拌与其它搅拌最大的不同就是螺带平衡度加工精度要求高,设计上也要特别注意螺带的平衡度问题。

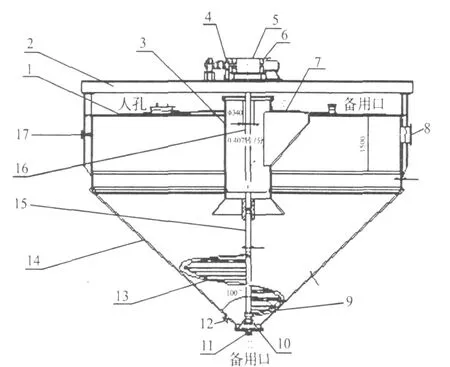

1.1.3冷母液澄清桶结构(见图1)

图1 冷母液澄清桶结构

φ9000×6000,总容积为200 m3,操作容积180 m3,桶体内装有螺带式搅拌器,母液自流进入澄清桶的中心桶,清液自桶顶部溢流,稠厚液由螺带推送至澄清桶锥底,从桶底出口排出。减速机:DCY60-35.5-1N,搅拌轴转速0.407 r/min,传动电机Y132M2-6,N=5.5 kW。

1.2 旋液分离器的设计

旋液分离器的作用是将澄清桶底稠厚液继续增稠,底流去碱液桶,顶流返回澄清桶与澄清桶清液一起溢流去冷母液贮桶,为了确保分离器底流在不同流量时的固含量,底流出口短管设计了三种规格φ18×3,φ25×3,φ32×3.5,以增加桶底稠厚液的分离效果。

旋液分离器规格:φ200×1450。

1.3 穿漏重碱回收工艺流程设计

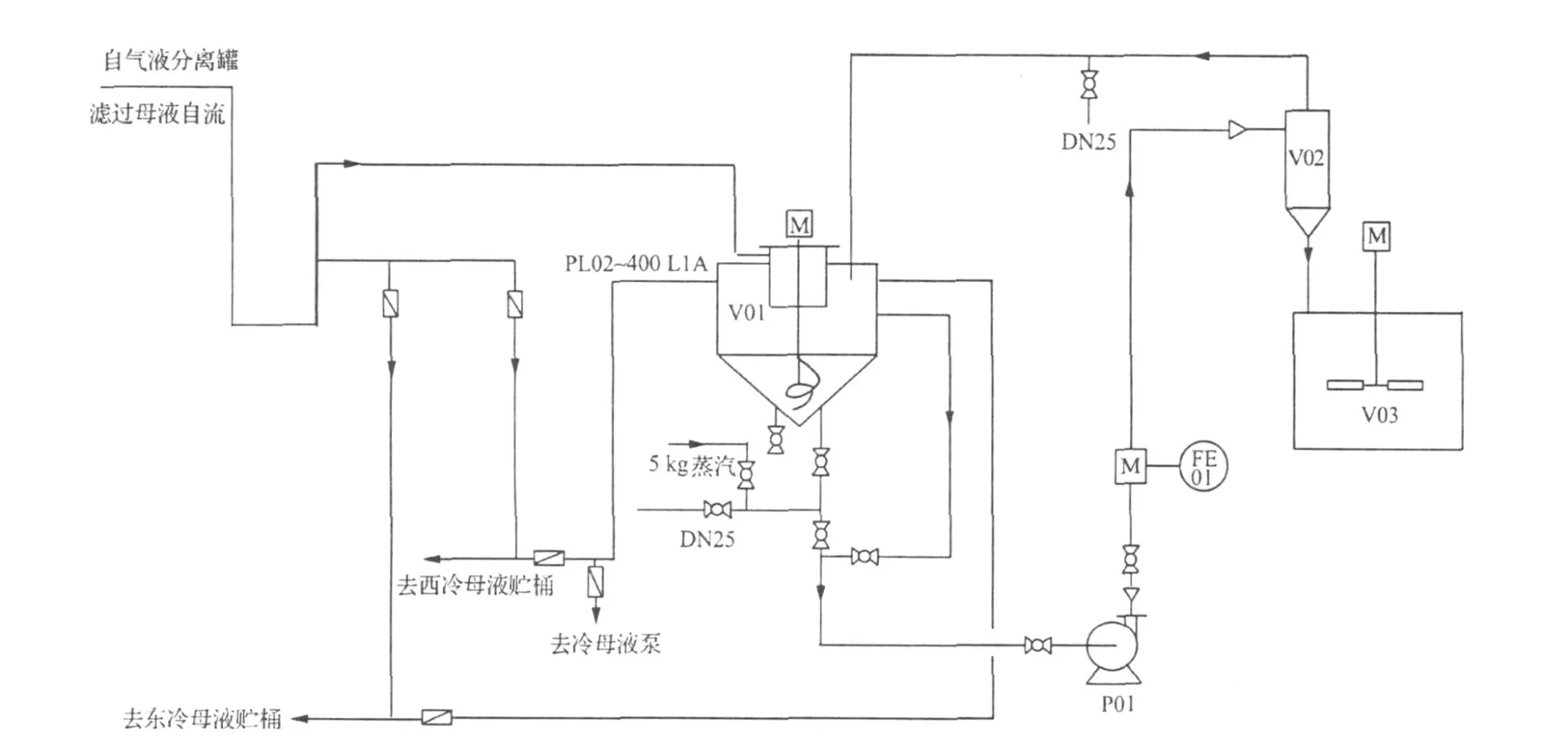

1.3.1 流程叙述(工艺流程图见图2)

滤过母液经母液管线自流入母液澄清桶的中心桶,经澄清后,上部含固量很少的清液经清液出口自流入冷母液贮桶;经增稠含固量较高的液体被母液澄清桶内螺带推至桶底出口,底流经回收泵连续输送到旋液稠厚器,继续增稠后固体浓度高的底液经旋液稠厚器底部出口自流入碱液桶,顶流则返回母液澄清桶。进入碱液桶的底流与桶内的碱液混合,由碱液泵送到滤碱机过滤回收穿漏的重碱。

图2 穿漏重碱回收工艺流程

1.3.2 设备一览表(见表1)

表1 设备一览表

2 母液澄清桶的查定

滤过母液穿漏碱回收装置于2008年3月8日投用,经过近2个月的试运行,设备运行及各项指标趋于稳定、正常,为掌握冷母液澄清桶投用后对穿漏重碱的回收及冷母液管线运行等情况,技术处汇同调度处、重碱车间于4月23日至5月9日对母液澄清桶系统进行了查定。

2.1 查定要求及注意事项

1)查定前将滤过真空管线接至滤过操作室用于抽滤回收重碱;

2)回收泵运行平稳,流量基本稳定,严禁大加大减;

3)查定人员按时到达现场对有关设备进行巡检,确保在稳定工况下进行查定,保证查定数据真实、可靠。

2.2 查定项目及频次

1)每小时记录母液澄清桶搅拌电流、回收泵电流、底流流量;

2)每2小时取500 mL旋液分离器底流测固液比、抽滤称重并记录,送重碱化验室分析所得重碱烧成率;

3)每2小时测定1次旋液分离器底流流量,与2)项同时进行。

4)抽查几个旋液分离器顶流中固含量值,确定旋液分离器分离效果。

3 查定数据分析

母液澄清桶查定数据汇总如表2。

表2 母液澄清桶查定数据一览表

3.1 穿漏重碱量与过滤介质的关系

我公司现有6台滤碱机,有2台过滤介质采用不锈钢网,4台(2大2小)采用针刺呢,经查定不锈钢网的穿漏损失为0.58%,针刺呢穿漏损失为0.35%,当回收泵流量基本相同,1台不锈钢网碱车运行时,旋液分离器底流固含量一般在3%,2台不锈钢网碱车同时运行时,固含量均>3%,平均7%~8%。节能技改项目完成后,滤碱机由5大1小6台车改造为5台大车,且均采用不锈钢网滤布,正常运行开4备1,到那时重碱的穿漏损失会更大些,分离器底流固含量将达到10%左右或者回收泵的流量要相应增加。当然,重碱的穿漏损失还与出碱液结晶质量有关,结晶差,穿漏损失增大,在结晶质量相对稳定时,主要与过滤介质有关。

3.2 澄清桶与旋液分离器底流固含量

查定发现澄清桶底流固含量并不是稳定不变的,一般在3%~10%之间变化,这与澄清桶的螺带搅拌形式有关,使得桶底悬浮液固含量呈现一股股的变化,旋液分离器底流也随之发生变化,一般在5%~10%之间变化,最高可达到15%,平均为8.14%。由于固含量高于10%易堵塞分离器底流锥口,操作中根据固含量的变化及时通过调节回收泵的电流来控制进分离器的悬浮液流量,减少堵塞次数。另外,旋液分离器底流锥口我们设计了大、中、小三种规格,通过查定发现小锥口很容易堵塞,大锥口增稠效果较差,导致底流固含量低,中型锥口(φ25×3)最为合适。

3.3 澄清桶与分离器的分离效果

查定过程中,抽查旋液分离器顶流、母液澄清桶溢流液固含量均低于1%,且颗粒细小,量筒取样后放置较长时间才有部分重碱细晶沉积筒底,即这部分重碱的沉降速度已非常小,即使采取了适当措施将这些细小颗粒回收下来,当送至滤碱机进行过滤时也难以回收,而且又会重新回到母液系统中不断循环,因此这部分细晶已没有回收价值。说明澄清桶与旋液分离器已经达到了预期的澄清分离效果。

4 经济效益分析

4.1 纯碱回收量

经查定,取500 mL分离器底流回收重碱量平均38.33 g,分析烧成率为49.07%,分离器底流流量3.53 m3/h,折合回收纯碱量1147.3 t/a。

回收穿漏碱减少蒸汽消耗及由于穿漏碱的存在减少的石灰石消耗数量较少,可忽略不计。

4.2 回收纯碱效益

轻质纯碱1~10月份平均销售价格(税前)为1648.27元/t,纯碱销售税金8.48元/t。因无论是否回收滤过母液穿漏的重碱,盐水、压缩及重碱车间生产成本均已发生,因此只需计算煅烧和成品成本,根据2008年成本目标:煅烧成本201元/t,成品包装成本55元/t,则回收纯碱效益:

4.3 装置运行费用

澄清桶搅拌电流5.49 A,回收泵运行电流9.23 A,运行费用:

4.4 总效益

滤过母液穿漏碱回收装置工艺及设备更新改造增加投资71万元(其中包括澄清桶更新费用39万元),按使用寿命15年计,年折旧费:

(71-39)/15=2.13万元

现有生产条件下的总效益:

158.76-1.38-2.13=155.25万元/a

另外,穿漏碱回收工艺投用后,将彻底解决多年来冷母液进泵管线及去煅烧的冷母液管线堵塞问题。

5 结 论

通过查定数据说明,对冷母液澄清桶的结构改造及穿漏碱回收工艺进行的改造是成功的,完全达到了穿漏重碱回收、减少产品损失、节能降耗的目的。

TQ 114.161

:B

:1005-8370(2011)01-18-04

2010-08-25

刘晓莉(1963—),高级工程师,1986年毕业于青岛化工学院无机化工专业,主要从事工艺管理及技措管理工作。