浅论石灰窑顶温与灰温的关系

吴旭金

(广东南方碱业股份有限公司,广东 广州 510000)

浅论石灰窑顶温与灰温的关系

吴旭金

(广东南方碱业股份有限公司,广东 广州 510000)

通过对广东南方碱业股份有限公司2009年12月份2#石灰窑生产进行物料和热量衡算,用数据说明在石灰窑生产过程中顶温和灰温的意义,以求在生产中取得一个科学的、合理的平衡,达到节能降耗的目的。

石灰窑;顶温;灰温;热量损失

在石灰窑生产过程中,顶温与灰温造成的热损失各有多少,很少有人认真地计算过,所以在我公司流传了一种“1℃灰温损失的热量相当于10℃顶温的热损失”的说法,事实是否真如其说呢?

《纯碱工学》一书描述:“灰窑热损失主要有下列五项:①窑气带出的热量,约为总热量的6%左右;②石灰带出的热量,约为总热量的2%左右;③燃料未完全燃烧,约为总热量的2%左右;④蒸发物料的水分,约为总热量的0.2%;⑤窑体的散热损失,约为总热量的14%左右”。

以上五项热损失中,其中第5项窑体的散热损失主要取决于筑窑质量和窑壁保温层的维护,一般可以理解为刚性热损失或不可调控的热损失。在日常生产中,要提高石灰窑的热效率主要从前面四项入手,尽可能地减少这些项目的热损失。下面将重点探讨一下窑气带出的热量与石灰带出的热量情况。

先看几组从我公司实际生产搜集回来的数据(见表1~表4):

表12009年12月份块煤检验结果

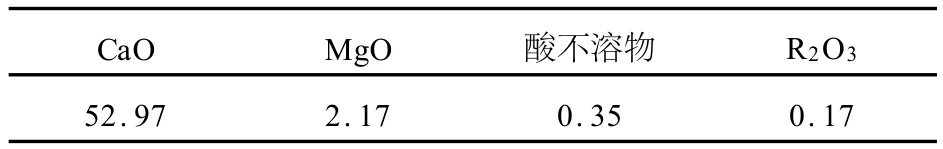

表22009年石灰石平均检验结果 (%)

表32009年12月份2#石灰窑顶温抽样结果 (℃)

表42009年12月份2#石灰窑灰温抽样结果 (℃)

下面,以2#石灰窑为例,计算和分析石灰窑的物料平衡、热量平衡、热效率和热损失情况。

1 计算过程

1)假定以生产1 t纯碱为基准,石灰石当量为1.45 t/t碱,石灰石分解率为92%,配煤率为7.6%,未能燃烧的白煤约为2%。

先计算石灰石含CaCO3为:

52.97%×100/56=94.59%

石灰石含MgCO3为:

2.17%×84.3/40.3=4.54%

由于石灰石含MgCO3量并不太多,为简化计算过程,我们暂且将MgCO3看成CaCO3,此时石灰石含CaCO3为:

94.59%+4.54%=99.13%

生产每吨纯碱用CaCO3为:

1.45×1000×99.13%=1437 kg

已经分解的CaCO3为:

1437×92%=1322 kg

2)物料衡算

①生成CO2量

石灰石分解生成CO2量为:

1322×44/100=582 kg

582×22.4/44=296 m3/t碱

每吨碱用块煤量为:

1450×7.6%=110.2 kg

燃烧白煤的碳量为:

白煤燃烧生成CO2量为:

则共生成CO2量为:

582+318=900 kg

900×22.4/44=458 m3/t碱

据岗位分析窑气中含CO2为41%,则窑气量为:

458/0.41=1117 m3/t碱

其中含N2量为:

1117-458=659 m3/t碱

659×28/22.4=824 kg

②生产每吨碱所需的空气量为:

659/0.79=834 m3/t碱

834×29/22.4=1080 kg

③窑气的重度为:

(900+824)/1117=1.543 kg/m3

④如果窑气带走的粉尘忽略不计,则单纯由石灰石分解获得的粗石灰量为:

1450-582=868 kg

在煅烧石灰石过程中产生的白煤灰量为:

110.2×13.67%=15 kg

故总共获得的粗石灰量为:

868+15=883 kg/t碱

综上所述,总投入物料:

1450+1080+110.2=2640.2 kg

总产出物料为:

1117×1.543+883=2606.5 kg

总投入物料约等于总产出物料,基本符合实际生产情况。

3)热量衡算

查找《纯碱工学》获得表5数据。

表5 石灰窑相关物料比热表

查找《化工原理》可以得到,280℃时,水汽热焓为2752.0 kJ/kg,290℃时,水汽热焓为2732.3 kJ/kg。

由表3数据,计算得该石灰窑的平均顶温为286.0℃,采用差值法计算该温度下水汽热焓为2740.2 kJ/kg;由表4数据,计算得该石灰窑的平均灰温为42.9℃。假定2009年12月平均气温为293 K,衡算时选取273 K为基准温度,为简化计算,忽略水分带入热量,则获得总热量计算如下:

白煤燃烧放出热量为:

110.2×(1-2%)×28500=3.07 GJ

石灰石带入热量为:

1450×20×0.85=24.6 MJ

白煤带入热量为:

110.2×(1-2%)×20×0.837=1.8 MJ

空气带入热量为:

1080×20×1.0=21.6 MJ

获得总热量=3077.88+24.60+1.80+21.60=3.12 GJ

消耗热量计算如下:

分解CaCO3所需热量为:

1322×1780=2.35 GJ

窑气带出热量为:

(900+824)×0.958×286=0.47 GJ

石灰带出热量为:

883×0.99×42.9=37.50 MJ

水汽带出热量为:

110.2×3.73%×2740.2=11.26 MJ

白煤未完全燃烧损失热量为:

110.2×2%×28500=62.81 MJ

其它热量损失为:

3125.89-2353.16-472.35-37.50-11.26-62.81=188.80 MJ

4)石灰窑的热效率为:

2353160/3125894×100%=75.28%

2 结果分析

综上所述,该石灰窑的热效率是偏低的,下面再计算一下各项热损失占总热量的比例:

窑气带出热量占总热量的比例为:

472355/3125894×100%=15.11%

石灰带出热量占总热量的比例为:

37502/3125894×100%=1.20%

水汽带出热量占总热量的比例为:

11263/3125894×100%=0.36%

白煤未完全燃烧损失热量占总热量的比例为:

62814/3125894×100%=2.01%

其它热量损失(主要是窑体的散热)占总热量的比例为:

251614/3125894×100%=6.04%

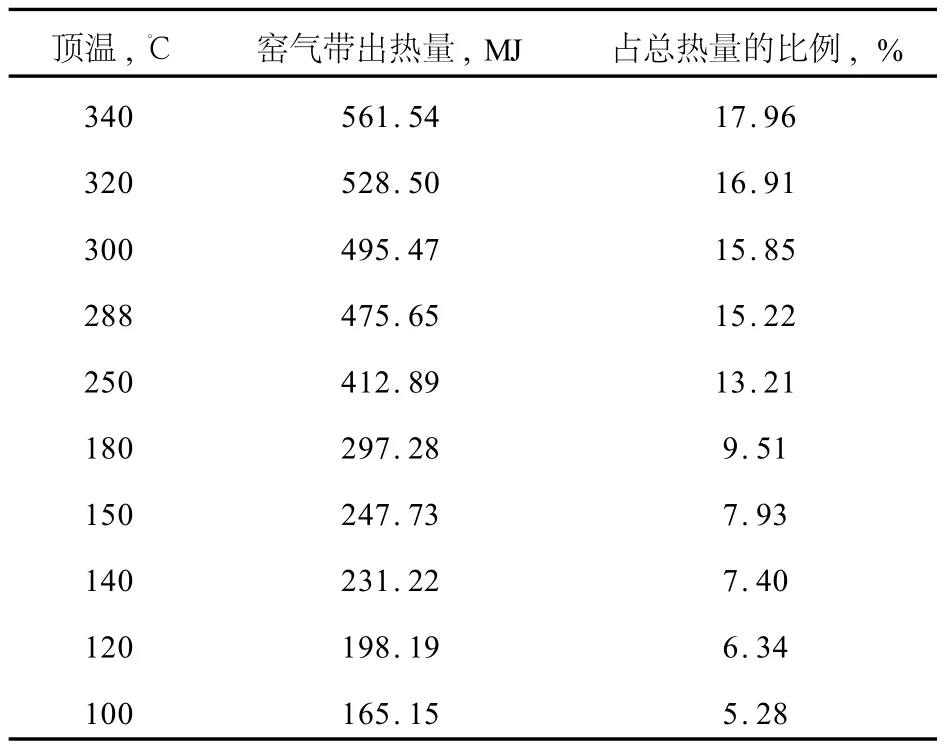

由此可见,该石灰窑的主要热量损失在窑气带出这项上,为了方便我们了解石灰窑顶温控制的重要性,按照以上计算公式,我们在 Excel上建立一个数据模型,然后分别输入不同的石灰窑顶温度,即可得到表6结果。

表6 石灰窑顶温、窑气带出热量及占总热量的比例

由表6可得,如果我们能将石灰窑顶温由现在的286℃控制到设计指标的120℃,该项热量损失将从472.35 MJ下降到198.19 MJ,石灰窑的热效率因此可提高8%~9%。

当然,对于石灰窑来说,顶温、灰温高低都意味着石灰窑热损失的大小,两者都要避免过高,因此,顶温与灰温是相互矛盾的两个指标,我们必须在操作控制上寻找一个相对较好的平衡。

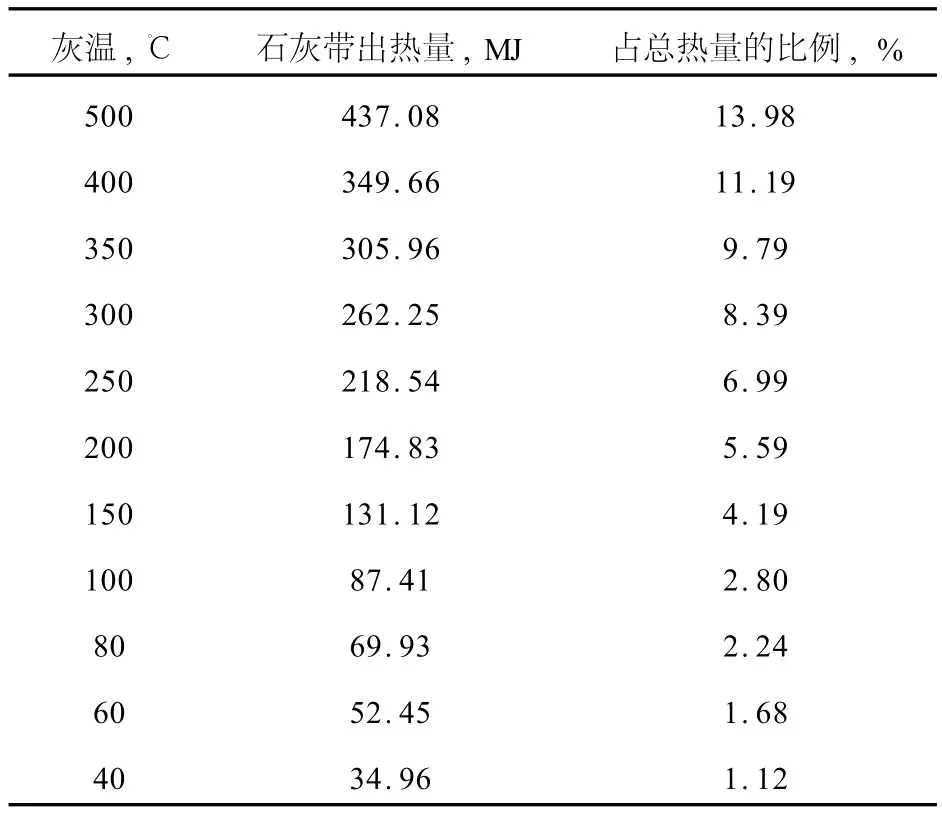

同样,按照以上计算公式,我们在 Excel上建立一个数据模型,然后分别输入不同的石灰窑出灰温度,即可得到表7结果。

表7 石灰窑灰温、出灰带出热量及占总热量的比例

看到表7数据,我想大家肯定怀疑是我弄错了,因为500℃的出灰温度,石灰带出热量437.08 MJ,占总热量的13.98%,稍有点石灰窑操作经验的人都知道,这是不可能的结果,到底怎么回事呢?

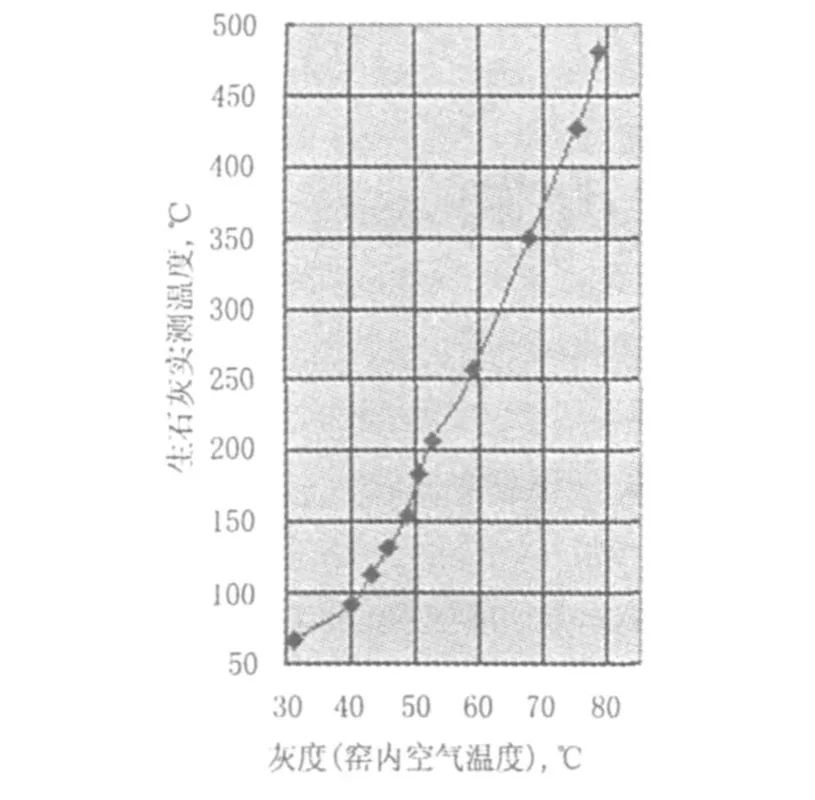

其实,要解答这个问题,还得从石灰窑的生产惯例上来寻找答案。在石灰窑生产过程中,由于惯例原因,我们平常所看到的、所讲的、所关注的灰温,实际上并不是一个真是意义上的出灰温度,而是一个伪灰温,它的准确名字应该叫“石灰窑内空气温度”,它与真正意义上的灰温相差甚远,而且受空气温度、窑内送风大小、风压高低等诸多因素的影响,暂时还没能找到一个可以让两者互相换算的公式,只能从经验上总结和推断相对接近实际的生石灰温度。表8是我多年从事石灰窑生产所掌握的石灰窑内空气温度及与之对应的生石灰实测温度数据。

表8 石灰窑内空气温度及与之对应的生石灰实测温度 (℃)

根据表8数据绘成图1。

图1 窑内空气温度与生石灰实测温度对照图

从图1我们可以看出,随着石灰窑内空气温度升高,生石灰的实测温度是递增的,所以我们要充分认识石灰窑内空气温度与生石灰的实际温度的区别,不要被常规的出灰温度(即:石灰窑内空气温度)影响我们对石灰窑窑况的判断。

从表8我们可以采用差值法推断出常规的出灰温度(即:石灰窑内空气温度)42.9℃对应的实际的生石灰温度约为111℃。故以上热量衡算计算过程中,石灰带出热量应该校正为:883×0.99×111=97.03 MJ,占总热量的3.10%;而其它热量损失(主要是窑体的散热)占总热量的比例为4.14%。

为了说明在石灰窑生产过程中顶温和灰温意义的大小,以求在生产中取得一个科学的、合理的平衡。我从表6、表7中选取了比较有代表意义的3组相同温度下的窑气和生石灰带走热量损失数据来分析,见表9。

从表9可以看出:在常规生产温度范围内,窑气带出热量要比相同温度的生石灰带出热量多。以上计算也可得知,在2#石灰窑实际生产控制过程中,平均顶温为286.0℃,平均灰温为42.9℃情况下,窑气带出热量占总热量的15.11%,远远大于占总热量3.10%的石灰带出热量,这是极不科学,极不合理的。就2#石灰窑的现状,如果从节能角度来说,该石灰窑控制顶温的意义远大于控制灰温。当然,灰温涉及进窑操作人员的安全,关系到窑内设备能否得到正常维护,关乎石灰窑生产能否连续等等,所以,一味地忽视灰温控制也是不科学的,石灰窑操作法中把灰温指标定为≤60℃正是综合了各方面因素后才确定的。

表9 相同温度下石灰窑窑气和生石灰带走热量损失

3 结 论

在石灰窑生产过程中,从热力学角度来说,顶温、灰温都是控制低一点好,但它们是相互矛盾的两个指标,如果片面地追求其中一个指标,必然会影响到另一个指标的正常。从经验来看,需要严格按照指标规定:顶温≤140℃,灰温≤60℃进行控制,在此基础上来追求更低的顶温、灰温,从而进一步提高石灰窑的热效率,任何顾此失彼的做法都是不科学、不合理的、不可取的、不节能的。

[1]中国纯碱工业协会.纯碱工学[M].北京:化学工业出版社,1990.

[2]陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1990.

[3]王振中.化工原理,上册[M].北京:化学工业出版社,1994.

[4]姚梓均.无机物工艺学,下册[M].北京:化学工业出版社,1995.

177.2

:B

:1005-8370(2011)01-28-04

2010-05-18

吴旭金(1976—),本科学历,化工总控技师,化工工程助理工程师。曾多年从事广东南方碱业股份有限公司石灰车间生产管理工作,现任该公司总调度室调度员。