精煤水力旋流器分级效果研究

石莹丽,张智应,李海燕,武士通

(山西中阳钢铁有限公司技术中心,山西 吕梁 033400)

1 精煤水力旋流器工作原理介绍

洗煤厂中精煤水力旋流器组的底流和溢流分别为粗煤泥分选系统和浮选系统入料,其分级效果对于精煤产率有很大影响。为了研究精煤水力旋流器分级处理能力,为洗煤工艺设备的改进提供理论数据,利用实验手段对洗煤厂一工段的精煤水力旋流器组的入料和产物(底流和溢流)物料粒度特性进行了实验研究。

原煤破碎到-50 mm后经三产品重介旋流器分选,一段溢流部分经精煤脱介筛处理,脱介筛一段和二段筛下物分别经磁选机、离心机处理,尾矿和离心液进入精煤磁尾桶,再由精煤磁尾泵打入精煤水力旋流器组进行处理。精煤水力旋流器组的溢流去浮选,底流经精煤高频筛加水处理,筛上物成为精煤产品。水力旋流器分级处理能力对精煤的产率有较大的影响。若水力旋流器的分级处理能力较差,大部分高灰细泥物料会进入底流,造成底流灰分偏高,这部分高灰细泥物料在后续的精煤高频筛上无法得到分选,就会导致精煤高频筛上最终产品灰分偏高,降低了精煤产率。

水力旋流器的工作原理是不同粒级的颗粒受离心沉降的作用,大颗粒较重,被抛向器壁并旋转向下,从旋流器底部排除,而小颗粒较轻,旋转到一定程度后随二次上旋涡流,从旋流器的溢流管排出,这样就实现了混合液的分级。我厂洗煤使用NTX×350×8精煤水力旋流器组,入料粒度为0~3 mm,分级粒度要求为0.25 mm,即-0.25 mm的物料溢流去浮选,+0.25 mm的物料底流进入高频筛。为了研究洗煤厂水力旋流器组的分级处理能力,利用振筛机和标准筛进行旋流器组入料、底流、溢流的粒度分布测定,利用TGA701热重分析仪进行旋流器组入料、底流、物料的各粒级灰分测定。

2 实验方法

2月12日洗煤一工段混洗沈家峁煤与暖泉煤(1∶1)。同一时间段,从精煤水力旋流器组的入料、底流、溢流处分别取煤试样,充分烘干备用。

根据《MT 58—1993煤粉筛分试验方法》,入料、底流、溢流的筛分实验采用干法筛分,扣除+3 mm的物料,筛分物料取200 g,筛分粒级包括0.500 mm、0.250 mm、0.125 mm、0.075 mm以及0.045 mm,记录筛分后各粒级质量。

经研磨制成分析试样,利用TGA701热重分析仪进行煤试样灰分的测定。每种分析试样平行测定3次,取平均值。

根据《MT/T 738—1997选煤厂水力分级设备工艺效果评定方法》计算底流、溢流产率以及底流各粒级分配率。

3 实验结果

1)利用TGA701热重分析仪测定入料、底流、溢流的灰分数据,结果见下页表1。

表1 入料、底流、溢流的灰分数据%

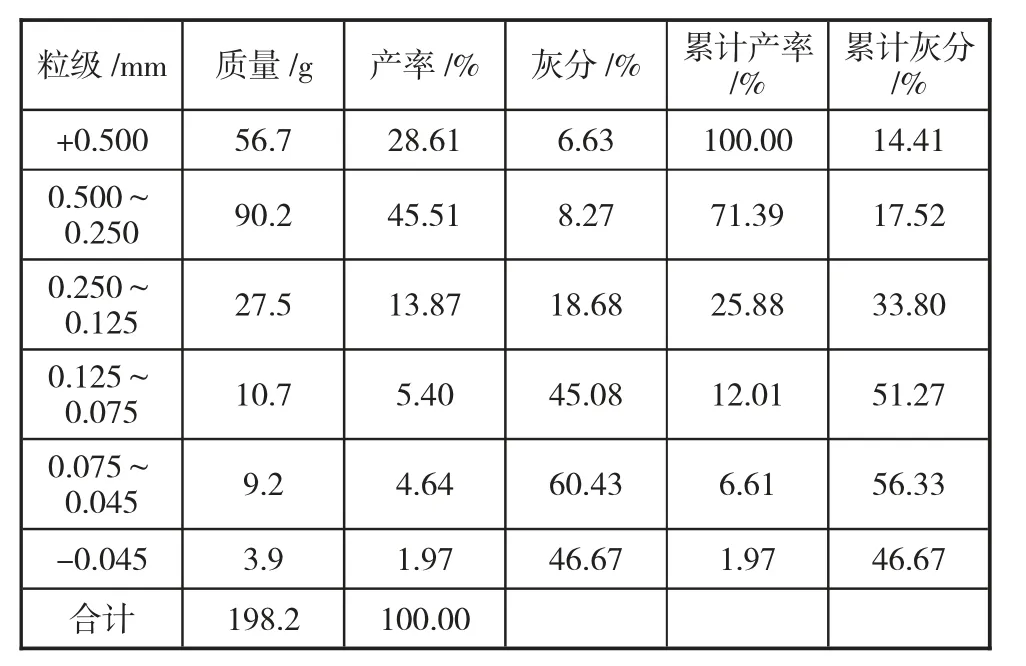

2)入料、底流、溢流筛分实验结果分别见下页表2、表3、表4。

表2 入料筛分实验结果

表3 底流筛分实验结果

表4 溢流筛分实验结果

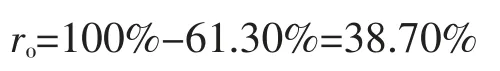

3)根据入料、底流、溢流各粒级产率,按格氏公式法计算,得到入料一定量的情况下,底流产率和溢流产率数据,见表5。底流产率计算如下:

表5 产率计算表

溢流产率计算如下:

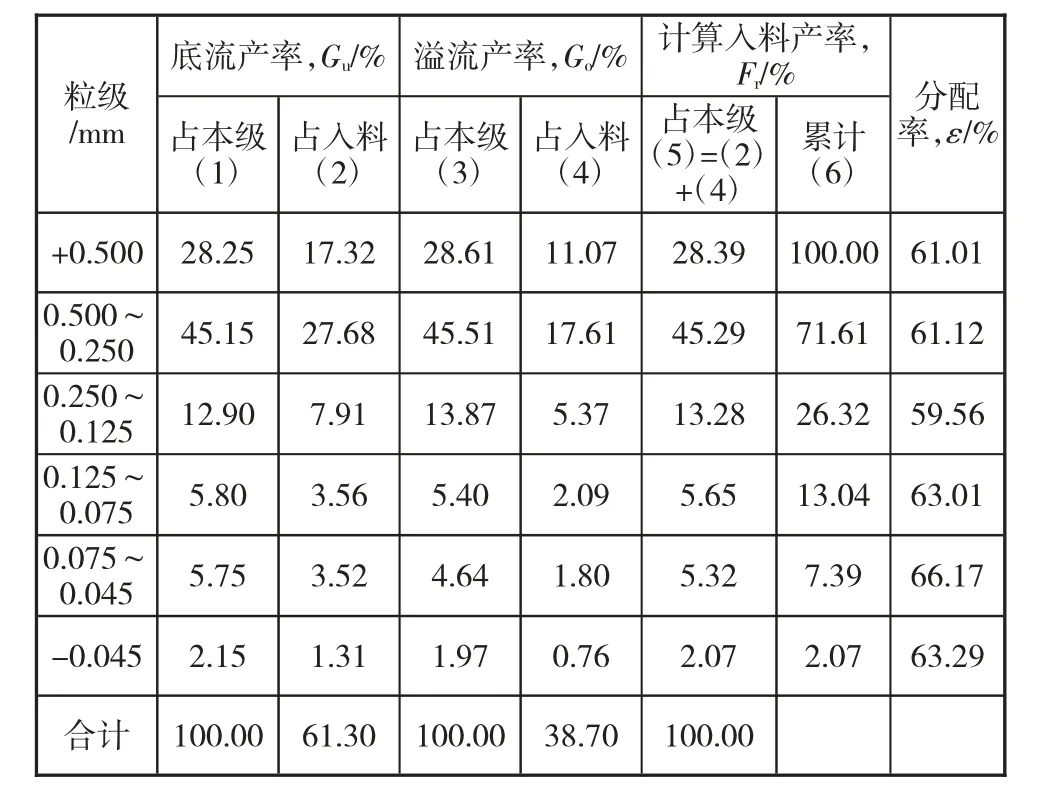

4)根据底流、溢流各粒级产率和底流、溢流产率,得到计算入料产率,进而得出底流各粒级分配率,见表6。

表6 计算入料粒度组成和分配率计算

4 结果讨论

1)由表1可知,精煤水力旋流器组的入料灰分为12.53%,经水力旋流器组处理后,底流灰分偏高(高达19.50%),进而造成精煤高频筛上产品灰分偏高;溢流灰分(13.60%)比入料略高。

2)由表2、表3、表4可知,精煤水力旋流器组的入料、底流、溢流粒度组成基本一致,其中主导粒度级为+0.250 mm,含量(质量分数)分别为67.47%、73.40%、74.12%,灰分分别为7.41%、8.31%、7.64%,粗粒级含量大且灰分较小。入料、底流、溢流中-0.250 mm粒度级灰分分别为29.88%、44.58%、33.80%,可见底流中-0.025 mm粒度级的灰分较高,这就是造成底流灰分偏高的主要原因。这部分物料经后续的精煤高频筛处理只能降低2%~3%的灰分,仍然无法达到精煤灰分的合格值(9.3%~10.3%)。由《MT/T 738—1997选煤厂水力分级设备工艺效果评定方法》可知,通过粒度S95(以溢流物中95%的量通过标准筛孔的大小)来表示,精煤水力旋流器组的规定通过粒度为0.250 mm,即溢流产物中-0.250 mm的产率应≥95%,而实验所得水力旋流器溢流产物中-0.250 mm的产率仅为25.88%,与理论相差较大,可见水力旋流器的分级效果较差。

3)由表5、表6可知,在入料量一定的情况下,水力旋流器组底流和溢流的产率分别为61.30%、38.70%,且底流各粒级的分配率都达60%以上,其中-0.250 mm的各粒级分配率更高(高达63%),说明入料中63%的细粒级物料进入底流,造成底流物料灰分较高。

5 结论

1)通过对精煤水力旋流器组入料、底流、溢流物料粒度特性研究,得出入料、底流、溢流粒度组成基本一致,主导粒度都为+0.250 mm,含量(质量分数)分别为67.47%、73.40%、74.12%,灰分分别为7.41%、8.31%、7.64%,粗粒级含量大且灰分较小。底流中-0.025 mm粒度级的灰分较高(高达44.58%),这是造成底流灰分较高(高达19.50%)的主要原因。

2)入料一定量的情况下,底流和溢流的产率分别为61.30%、38.70%,底流中-0.250 mm的各粒级分配率都高达63%以上,说明入料中63%以上的细粒级物料进入底流,造成底流物料灰分较高。实验数据充分说明,此旋流器的分级效果较差。