16MnR发球筒爆裂失效分析

许述剑,刘小辉,黄廷胜,王延平

(1.中国石油化工股份有限公司安全工程研究院,山东青岛 266071;2.中国石油化工股份有限公司油田事业部,北京 100728)

0 引言

2009年12月26日,东北某采气厂集气处理站天然气外输管道的压力异常升高,技术人员判断是隆冬季节管道内积水结冰而形成了冰堵,便通过发球筒向外输管道注入甲醇来解堵。当作业人员注入甲醇引天然气顶甲醇时,发现发球筒出、入口阀门冻住,就使用装置循环水浇阀门解冻。浇水解冻一段时间后,缓慢开启入口阀约1/4开度,然而,此时压力表却无压力显示,于是继续浇水解冻入口阀门,约20 min后发球筒突然发生了爆裂(此时出口阀门未解冻打开)。

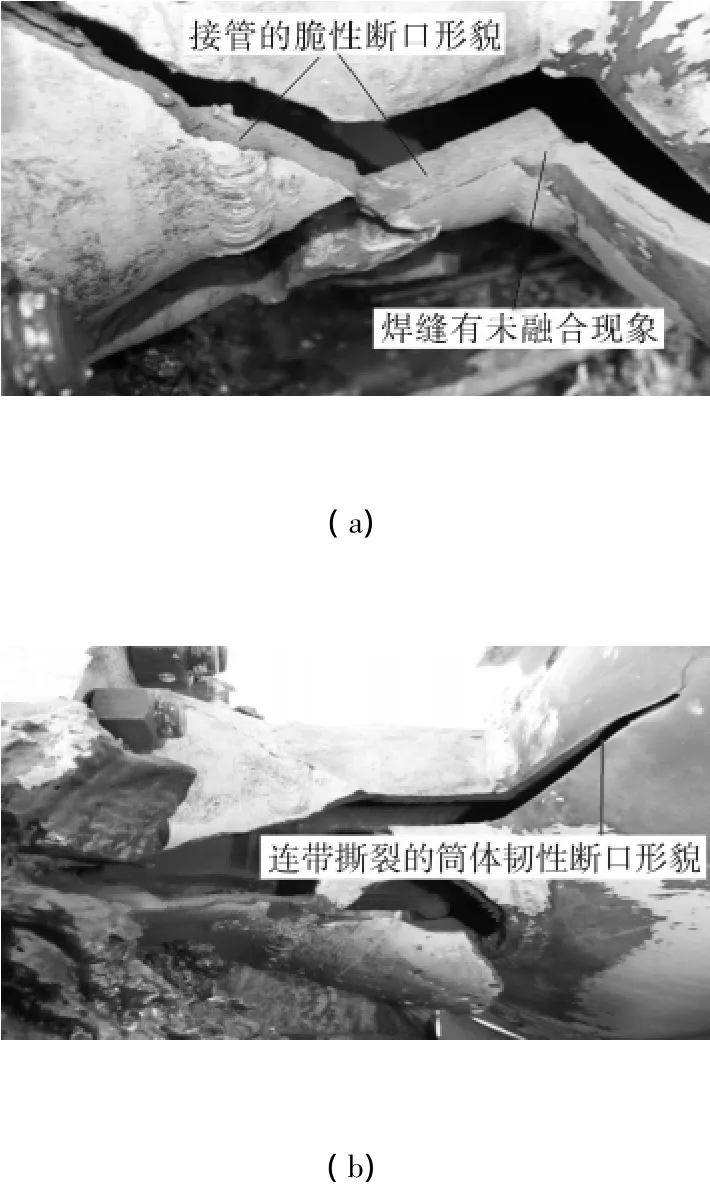

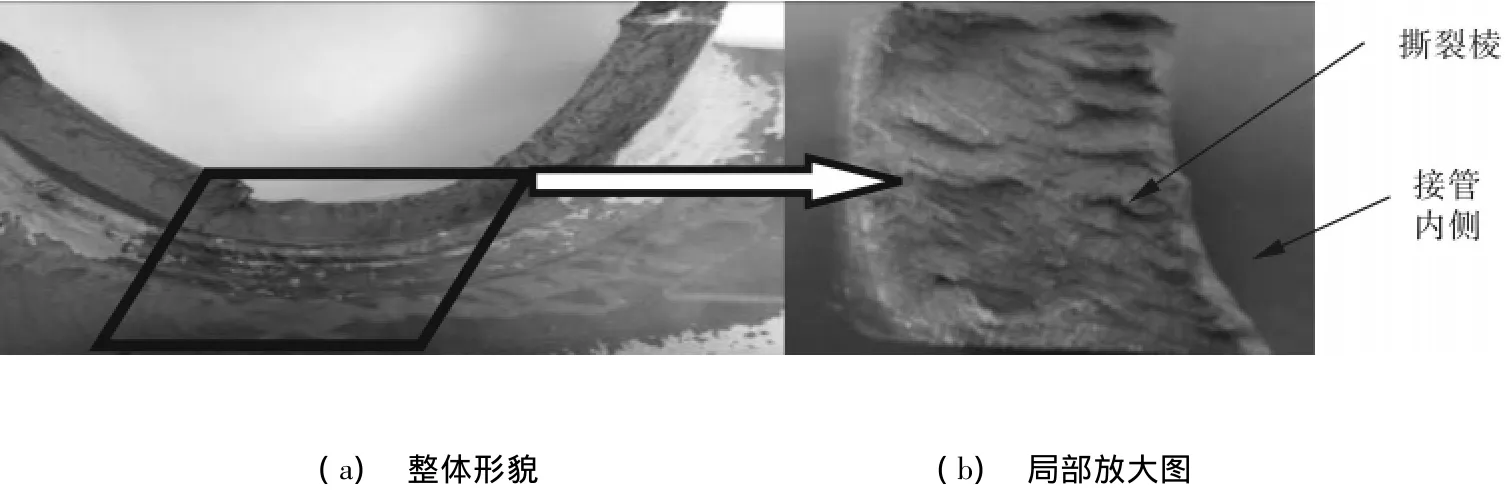

发球筒破裂情况见图1。进气接管破裂多块,且法兰面变形开裂,断口宏观形貌平齐、呈颗粒状,无明显塑性变形,符合脆性断裂特征,见图1(a);连带撕裂的筒体破口形貌为V形,断面呈纤维状,且筒体外表面有明显塑性变形,符合韧性断裂特征,见图1(b)。另外,筒体和进气接管焊缝氩弧焊打底,单面焊双面成型,部分角焊缝存在未熔合现象,见图1(a)。

图1 发球筒破裂情况

1 工艺和设备概况

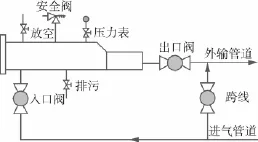

该集气处理站于2008年11月投产,是将单井气站采集的高含CO2(>20%)天然气湿气,经过脱碳、脱水、净化处理后外输利用。工艺流程见图2,正常工况下,净化后的天然气干气(CO2<3%、水露点<-15℃)自进气管道通过跨线流入外输管道,发球筒出、入口阀门处于关闭状态,当进行清管作业投用发球筒时,则打开出、入口阀门,关闭跨线阀门,引入天然气推动清管器。

图2 发球筒工艺流程示意

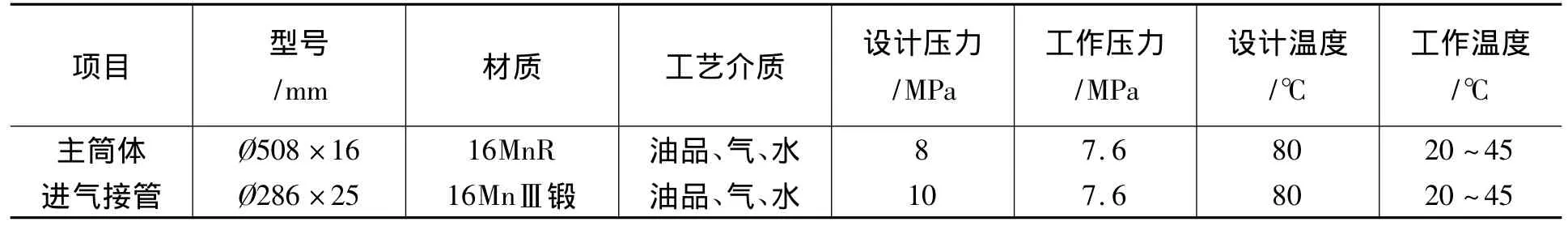

发球筒规格型号 DN 500/DN 400 PN 8.0 MPa,基本参数见表1,属二类压力容器,设计及制造验 收 遵 循 GB 150—1998[1]和 JB/T 4731—2005[2]。筒体及异径管A,B类焊缝氩弧焊打底,单面焊双面成型,射线检测,长度100%,Ⅱ级合格。C,D类焊缝磁粉检测,长度100%,Ⅰ级合格。没有进行焊后消除残余应力的热处理。设计技术规格书中,材料要求受压元件用钢应做-20℃冲击试验(夏比V型缺口),3个试样的平均值≥48 J,单个试样的试验值≥34 J;制造与检验要求焊接接头应做-20℃冲击试验,3个试样的平均值≥34 J,单个试样的试验值≥24 J等。

现场检查时,调阅中控室DCS数据及查阅相关资料,发现发球筒爆裂时最高操作压力为7.2 MPa,未超出设计最高工作压力7.6 MPa;事故发生当月本地气候恶劣,环境温度最低达-28℃。

表1 发球筒基本参数

2 实验室检验

2.1 化学成分分析

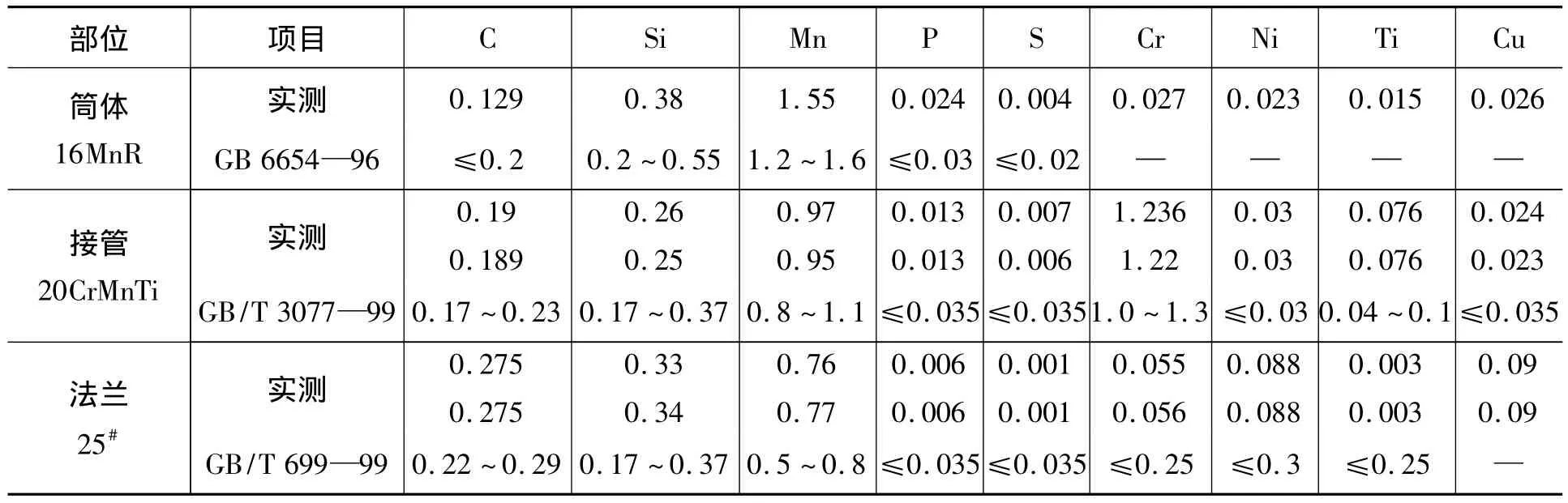

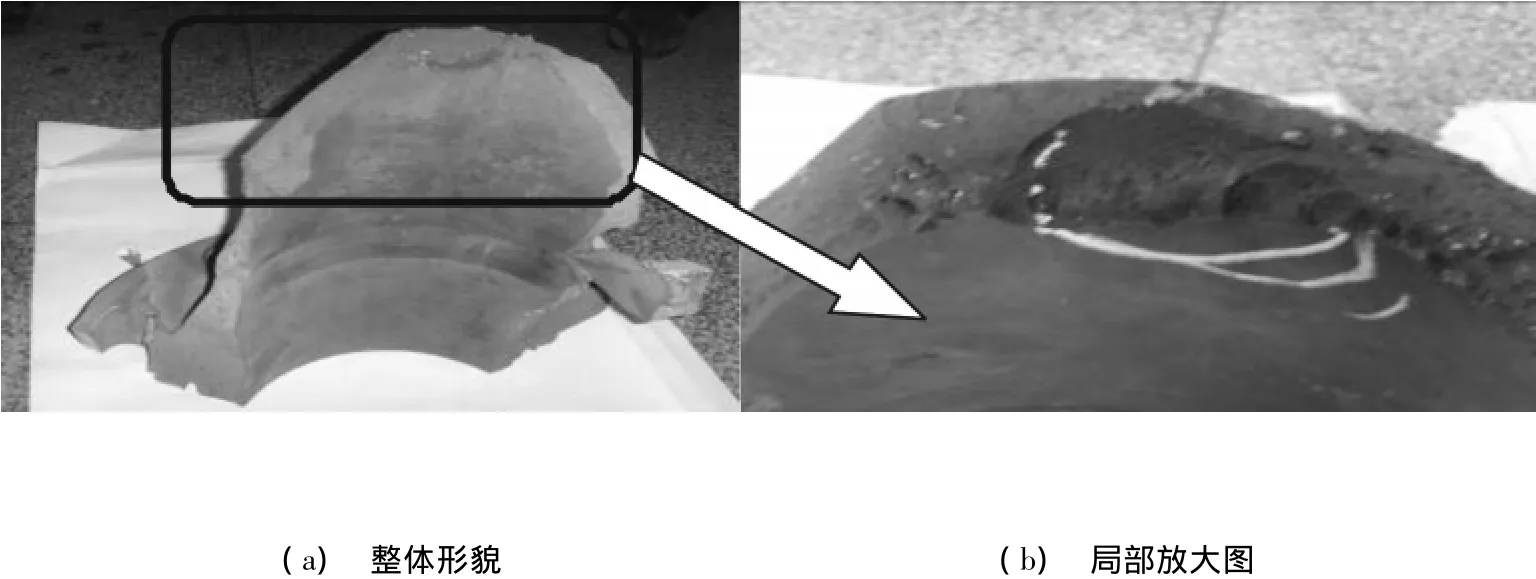

送检残片见图3,包括发球筒筒体、接管、法兰和相关焊缝。各部件化学成分分析见表2,筒体试样实测与设计的GB 6654—1996[3]中16MnR标称化学成分相符。接管和法兰试样实测与设计的 JB 4726—2000[4]中16MnⅢ锻标称化学成分不符合,对比 GB/T 3077—1999[5],接管材质为20CrMnTi钢,对比 GB/T 699—1999[6],法兰材质为25#钢。可见接管和法兰材质与设计的16MnⅢ锻不符。

图3 送检样品整体形貌

表2 样品各部分的化学成分测定 %

2.2 显微组织分析

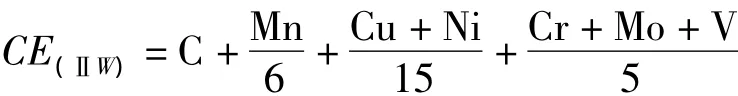

显微组织分析表明:筒体、接管和法兰的基体显微组织均由铁素体和珠光体组成;接管与筒体焊接的盖面焊缝中,多道焊缝一次结晶组织呈粗大的柱状晶组织,粗针状及块状的先共析铁素体沿柱状晶界分布,粗针状铁素体魏氏组织向晶内生长,晶内有大量细针状铁素体及少量珠光体组织。多道焊缝二次重熔组织主要是细小的等轴状分布的铁素体、少量的粒状贝氏体和珠光体。焊缝接管侧热影响区可分为过热区(粗晶区)、热影响重结晶区和热影响不完全重结晶区,粗晶区由少量的低碳马氏体、块状铁素体和粒状贝氏体组成,且晶粒较粗大,见图4。

2.3 力学性能分析

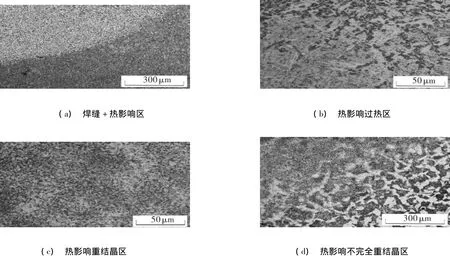

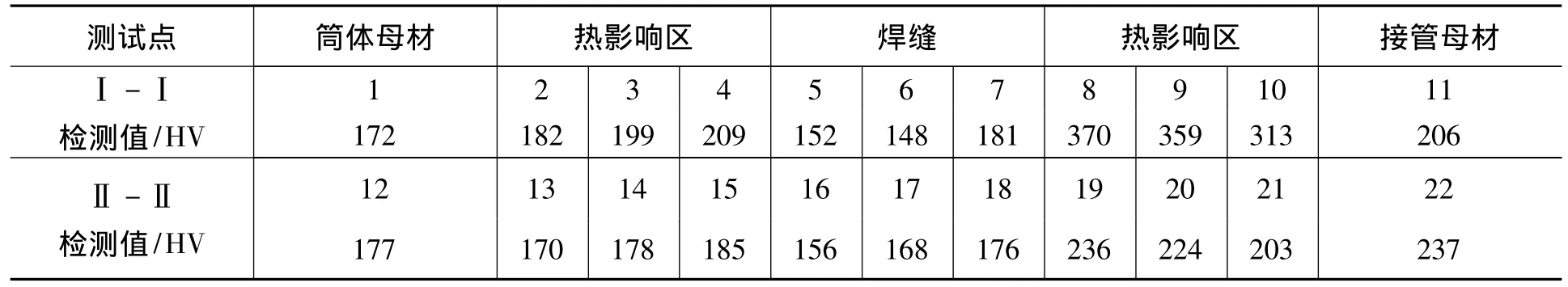

接管样品硬度测试见图5、表3。由表3可知,与母材和焊缝相比,热影响区各点的硬度值偏高。尤其是盖面焊接管侧热影响区8,9,10三点的硬度值最高,最高达HV370,远远大于筒体侧热影响区2,3,4三点的硬度值,结合焊缝显微组织分析可知,在焊缝的最后一道工序盖面焊接后,未经过任何热处理,热影响区靠近熔池底部的粗晶区生成大量块状铁素体和粒状贝氏体,致使该区域硬度偏高。

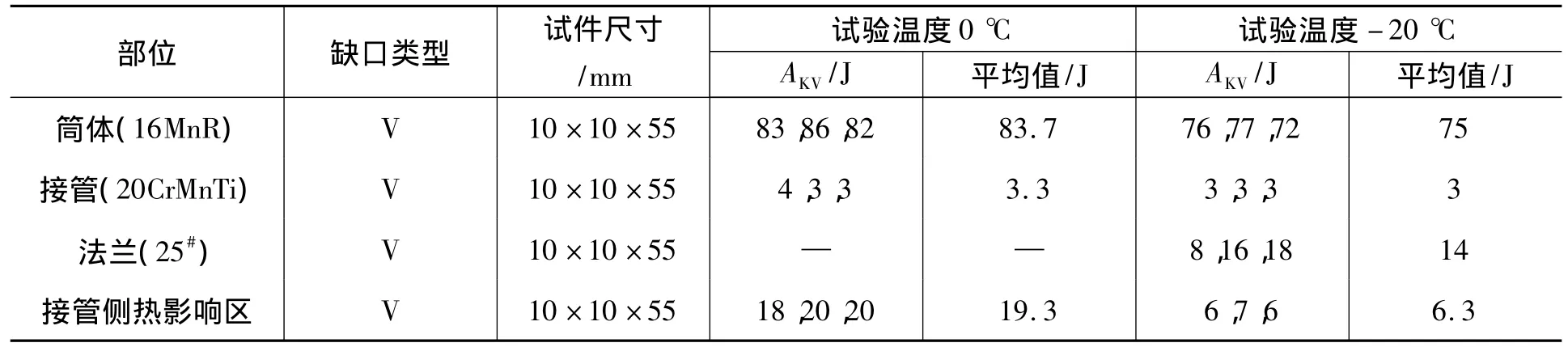

冲击试验时,相关标准只规定了0℃冲击试验,考虑接管和法兰低温开裂,增加了-20℃冲击试验,见表4。接管及其焊缝热影响区-20℃的冲击功分别为3 J和6.3 J,近似为设计要求的1/10,可见接管及其焊缝热影响区材料低温冲击韧性差。

2.4 焊接性能分析

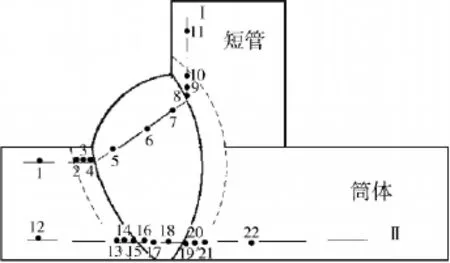

接管材质不符合设计16Mn锻的要求,错误选用20CrMnTi,根据碳当量公式:

图4 热影响区显微组织

图5 接管样品的硬度测试示意图

计算得 20CrMnTi钢的碳当量 CE(ⅡW)=0.608,而16MnR的碳当量CE(ⅡW)=0.408,对比可知,20CrMnTi的焊接性能比16MnR差很多,采用不当的焊接工艺不能保证20CrMnTi钢热影响区的性能,焊接热影响区容易出现淬硬组织,焊后若没有热处理,热影响区的韧性会很差。16Mn锻、20CrMnTi及25#钢都不是低温用钢,在标准中均没有-20℃的冲击韧性值。因韧性是强度与塑性的综合指标,正常热处理状态下20CrMnTi的冲击韧性值是比较高的。

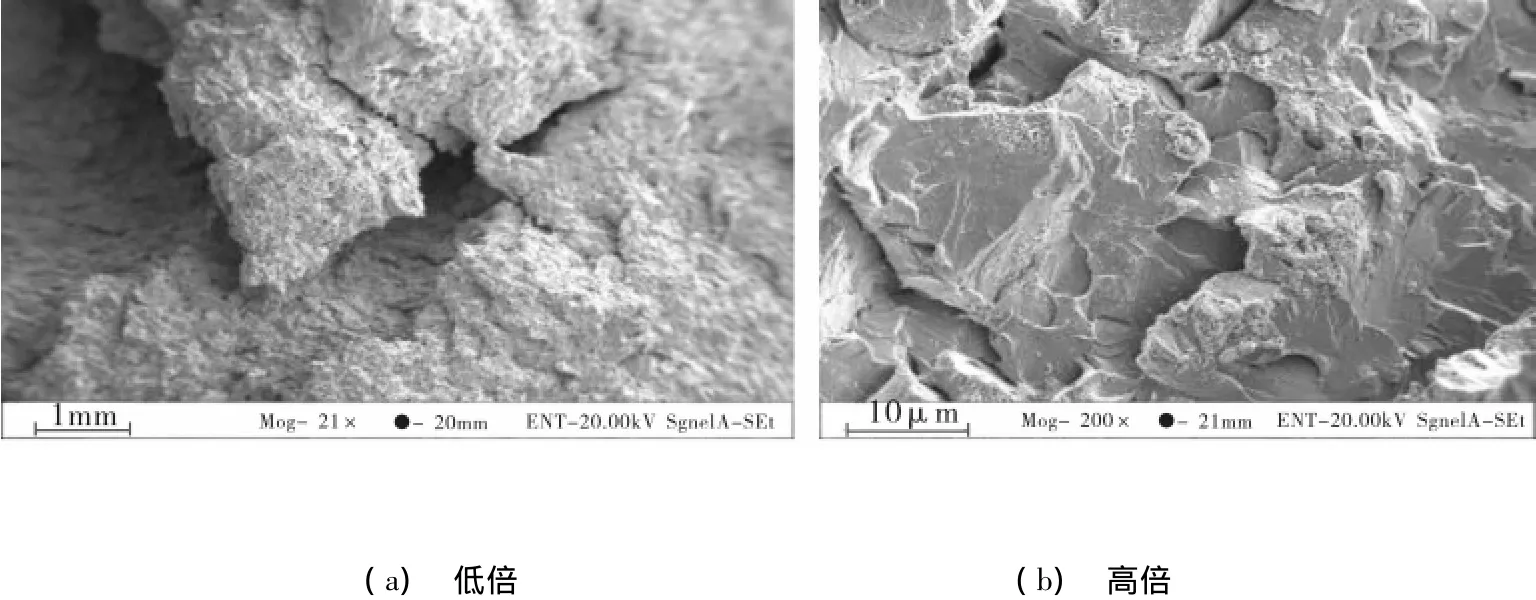

2.5 断口分析

断口宏观分析见图6,7,接管与筒体焊缝的接管侧内表面存在大量的撕裂棱,SEM分析见图8,微观形貌为具有明显解理台阶的解理断口,在接管一侧的断口形貌符合脆性断裂特征。结合焊缝显微组织分析、硬度测定及焊接性能分析可知,接管侧外表面焊缝热影响区过热粗晶区晶粒粗大,焊后未经任何回火处理,致使硬度偏高,产生脆化,在筒内高压力作用下,粗晶区承受较大拉应力,产生微裂纹,裂纹起源于此。

表3 接管样品硬度测量压点位置与检测值

表4 样品冲击性能测试(执行标准:GB/T 229)

图6 接管与筒体焊缝断口的宏观形貌

图7 接管上远离焊缝的断口形貌

图8 接管样品断口形貌SEM照片

3 结论

发球筒爆裂失效是由于接管材料发生低温低应力脆性断裂所致。接管材料错误使用20CrMnTi代替了设计16MnⅢ锻,却仍采用原16MnR和16MnⅢ锻的焊接工艺,碳当量对比表明,20CrMnTi钢的焊接性能比16MnR差,接管与筒体焊接后未热处理,使得焊缝接管侧热影响区硬度高,从而产生表层盖面焊热影响区过热粗晶区脆化,在筒内高压力作用下,粗晶区承受较大拉应力,产生微裂纹,同时,焊缝接管侧热影响区及接管母材20CrMnTi的低温韧性差,致使裂纹快速扩展,发生瞬间脆性断裂。在内部气体高应力作用及强大的爆炸力作用下,裂纹沿筒体材料的轴向迅速扩展,发生筒体开裂,最终导致整个设备失效。

[1]GB 150—1998,钢制压力容器[S].

[2]JB/T 4731—2005,钢制卧式容器[S].

[3]GB 6654—1996,压力容器用钢板[S].

[4]JB 4726—2000,压力容器用碳素钢和低合金钢锻件[S].

[5]GB/T 3077—1999,合金结构钢技术条件[S].

[6]GB/T 699—1999,优质碳素结构钢[S].