煤制气工程鲁奇式气化炉的研制

袁承春

(哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨 150046)

0 引言

煤炭通过气化技术变成清洁能源煤气,可以提高煤炭利用效率、减轻环境污染,具有明显的社会效益、经济效益和广阔的开发前景。某公司制造的鲁奇式气化炉(以下简称气化炉)是煤制气工程的关键设备,结构复杂、技术要求高、制造难度大。通过制定切实可行的制造工艺和措施,解决了多个制造工艺难点。

1 结构特点和主要技术参数

1.1 结构特点

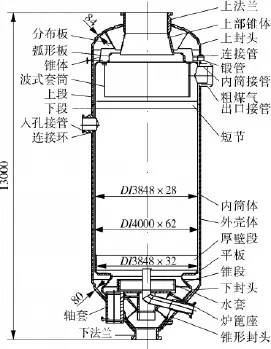

该气化炉是由外壳与内筒组成的立式夹套容器,结构复杂。外壳由上法兰、上封头、外壳体、粗煤气出口接管、人孔接管、连接环、锥形封头、下法兰、轴套、锻管等部件组成;内筒由下封头、锥段、平板、厚壁段、内筒体、短节、上部锥体、弧形板、内筒接管、炉篦座、水套、波式套筒等部件组成,见图1。

1.2 技术参数

气化炉容器类别为Ⅲ类(A2),轴套中心线与炉篦座支撑盘的垂直度为90°±1'、轴套中心线与炉体中心线距离尺寸为1140+1 mm,上下法兰与气化炉中心线的垂直度为90°±5',外壳筒身公差Øi4000±5 mm;内筒筒身公差 Øi3848±5 mm;夹套间隙48±5 mm。技术参数要求高,见表1。

2 关键制造工艺

2.1 锥形封头组件的制造

图1 气化炉结构示意

表1 气化炉技术参数

锥形封头组件由锥形封头、下法兰、轴套、下封头、锥段、炉篦座支撑盘、水套等部件组成,是气化炉中结构最为复杂、制造难度最大的装配件,也是整个气化炉的制造工艺的关键。为满足轴套中心线与炉篦座支撑盘面的垂直度为90°±1'、轴套中心线与下法兰中心线尺寸为1140+1 mm的加工精度要求,制定了下法兰、轴套、炉篦座支撑盘外端面和内孔预留二次加工余量,轴套装配采用装配胎具定位,锥形封头组件数控镗铣床整体加工工艺。其工艺流程:装焊锥形封头与下法兰环缝→试装下封头与下法兰环缝→装焊接管、轴套→组件中间热处理→装焊下封头与下法兰环缝、炉篦座、水套组件等→根据总装方案组件整体消除应力或中间热处理→组件数控镗铣床整体机加→车加工锥形封头环缝坡口→待总装。

2.1.1 轴套的装配

为保证轴套装配精度、减小轴套焊接变形、保证后续整体机加需要,采用轴套装配专用胎具工装对两轴套和下法兰的高度和间距进行装配定位,并在轴套和锥形封头端部分别用支撑固定,有效地减少了轴套焊接变形量,保证焊接最大变形量小于轴套的二次加工余量,满足了二次加工需要。

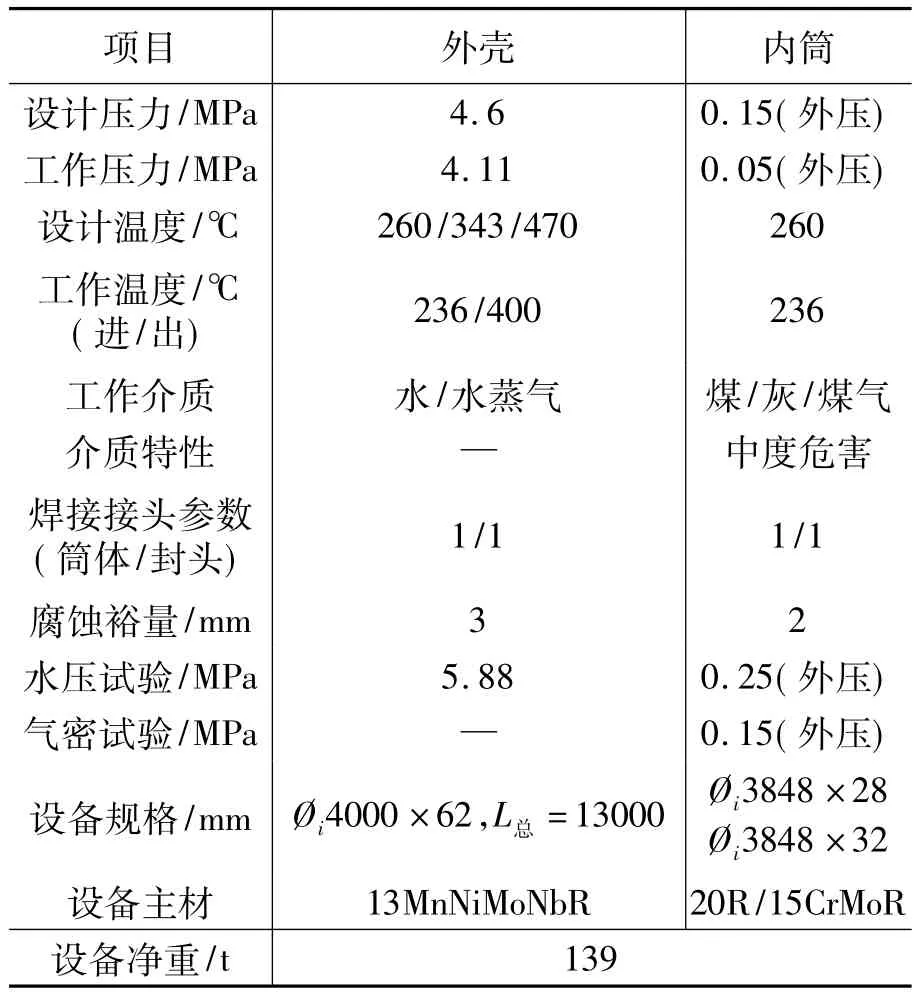

2.1.2 轴套的焊缝坡口形式

由于轴套与锥形封头表面的角度倾斜,实际生产中,其焊缝坡口结构形式有两种,见图2。第一种坡口方向沿圆周变化,坡口加工难度大,焊接应力不对称,需将锥形封头多次翻个在其内外部交替焊接,但整圈焊接工作量均匀、焊接角度合理、便于施焊;为防止焊接变形,对称焊需多次翻个,操作比较麻烦。第二种坡口方向沿圆周不变,坡口加工难度小,焊接应力相对对称,在锥形封头外部焊接工作量较大,但整圈焊接工作量不均匀、局部焊接角度不合理、不便于施焊。大部分焊接在封头外表面一侧进行,不需多次翻个,操作比较方便。以上均可采用机加方法加工基孔,再气割修磨坡口,有利于保证坡口质量和孔位尺寸。两种焊接坡口结构形式各有特点,在其他压力容器上时常遇到,可根据具体情况选择其中一种结构。

图2 轴套焊缝坡口结构示意

2.1.3 锥形封头组件的套装

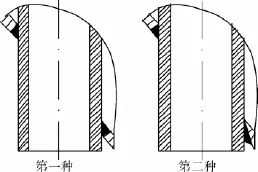

锥形封头组件内外锥封头间装焊有8件长1300 mm的楔形支撑板,2件一组,4组均匀分布。实际生产中,锥形封头组件内外锥封头的套装工艺有两种:

(1)第一种工艺是利用钢管压扁试装确定支撑板外形:在下封头每件支撑板装焊位置处先叠装一根长1400 mm和一根长700 mm的Ø40 mm×1.5 mm钢管,形成外形尺寸比支撑板稍宽的楔形。在立式大口向上试装内外封头时,借助8000 t油压机外力作用,使内锥封头达到装配位置,与下法兰环缝坡口对齐,同时内外锥封头间隙均匀,此时钢管按夹套间隙形状被压扁变形,见图3。试装合格后,退出8000 t油压机,抽出下封头,根据钢管变化后的实际外形仿形划线加工相对应的支撑板,并将支撑板装焊到下封头相应的位置上。本工艺适用于具备大型压力机的场合。

图3 锥形封头组件内外封头试装示意

(2)第二种工艺是在内外封头立式试装到位后,利用支撑板位置均靠近内封头开孔的便利,分别按实测支撑板所在位置的间隙大小,划线修割支撑板外形,然后抽出下封头,将相应的支撑板装焊到下封头上。本工艺简便易行,适用于不具备大型压力机的场合。

2.1.4 锥形封头组件的整体机加

锥形封头组件组装完成后,采用专用夹具工装将组件装夹固定在数控镗铣床回转工作台上,使两轴套水平放置,利用数控镗铣机床的精确定位特性对下法兰、轴套、炉篦座支撑盘端面和内圆的水平轴、垂直轴坐标找正,并依次对其端面和内孔机加面余量进行一次性加工。加工结束后,手工清理打磨倒钝各加工棱角和毛刺,清理全部铁屑。

2.2 筒身卷板的控制

根据气化炉夹套容器结构特点,为满足内外壳筒身直径±5 mm公差和夹套间隙48±5 mm的图纸技术条件要求,保证气化炉套装顺利,制定了筒身冷成型工艺和控制筒身成型尺寸及偏差的工艺措施。

2.2.1 下料尺寸的确定

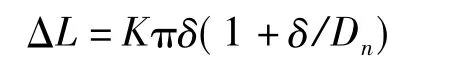

内外筒身壁厚薄、直径大,卷制后周长尺寸有一定的增大。根据筒身公差及套装要求,卷制后外筒身直径应保持正偏差1~2 mm、内筒身直径应保持负偏差1~2 mm较为适宜。根据筒身卷制伸长量计算公式[1]:

式中 ΔL——周长伸长量,mm

K——卷制条件系数,见表2

δ——钢板名义厚度,mm

Dn——筒身公称内径,mm

表2 卷制条件系数K

外壳筒身卷制伸长量ΔL≈6 mm,按中径展开尺寸下料即可满足偏差要求;内筒筒身卷制伸长量ΔL≈6 mm(15CrMoR材料厚壁段略),按名义中径展开尺寸减10 mm,即内筒卷圆后实际中径展开比名义缩短4 mm下料即可。下料钢板的对角线划线公差以及纵环缝坡口刨加工对角线公差应控制在不大于2 mm。

2.2.2 圆度的要求

根据现有卷板技术能力以及内外筒身环缝坡口加工、焊接和套装需要,筒身圆度控制在不大于6 mm。

2.2.3 卷板机操作

筒身的卷制和校圆要严格遵守操作规范要点进行操作;对卷制的圈数、压力、上辊下压量等相关数据认真记录,找出最佳参数;按常见卷制筒体缺陷产生的原因及防止方法进行质量控制。

2.2.4 防变形支撑

筒身校圆后,在筒体两端内部装焊防变形支撑圆环,保证筒体圆度符合设计和工艺要求,并在环缝装焊后适当时拆除。

2.3 壳体套装

气化炉内外壳体夹套间隙48±5 mm,并且内筒筒身外表面沿圆周均布着宽度38 mm支撑板,夹套间隙狭小,使内外筒体套装成为制造工艺的难点。

2.3.1 内外筒体的套装

实际生产中,根据气化炉总装方案的不同,内外筒体的套装工艺有两种:

(1)第一种工艺是以气化炉上段和下段的外壳环缝和内筒的短节为总装环缝。在外壳环缝焊接合格后,按内筒实际所需短节长度将短节分8段备料、在外壳内拼接。包括气化炉上段的套装和气化炉下段的套装。

1)气化炉上段采用了立式套装工艺。首先气化炉上段外壳组件上法兰向下倒立在平台上、套装内筒与弧形板组件、拉筋板固定位置后,依次装焊其余各件。其工艺流程:装焊上封头与上法兰环缝→车上法兰端面和内孔、钻螺栓孔→装焊上封头与外壳上段筒身环缝、粗煤气出口接管→组件中间热处理→套装内筒与弧形板组件→依次装焊连接管与锻管外环缝、分布板、上部锥体等件→组件整体消除应力热处理→待总装。

2)气化炉下段采用了利用挑梁套装工艺,其工艺流程:下壳体装焊人孔接管等件→组件整体消除应力热处理→装焊下壳体与锥形封头组件环缝→外壳环缝局部电加热消除应力热处理→套装内筒与锥形封头组件环缝→待总装。

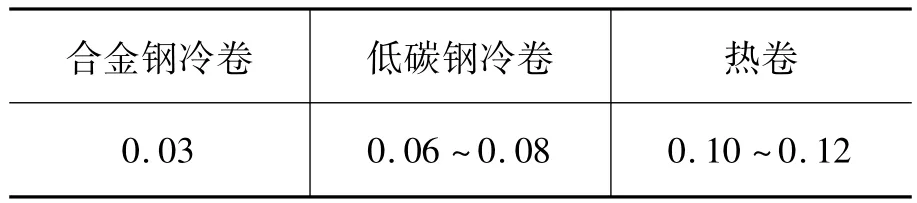

套装时,将外壳放置在滚轮架上,用吊车吊起挑梁,挑梁在两侧的内筒和配重作用下,保持平稳和水平。吊车拖动挑梁拉动内筒套装进入外壳,找正后用拉筋板均匀固定内筒,见图4。本方案需要大型专用挑梁和厚壁筒身配重,工装费用高。

图4 气化炉下段的套装示意

总装工艺流程:装焊气化炉上段和下段的外壳体环缝,放入波式套筒→环缝局部电加热消除应力热处理→装焊内筒短节纵环缝、内筒接管、人孔接管连接环→连接环局部电加热消除应力热处理→装焊波式套筒→水压和气密性试验→油漆包装。

(2)第二种工艺是以锥形封头组件与外壳体的环缝和内筒平板为总装环缝。在外壳环缝焊接合格后,按内筒实际所需平板的高度需将平板分8段备料、在外壳内拼接。主要是气化炉壳体的套装。

气化炉壳体采用了利用定滑轮装置进行套装的工艺,其工艺流程:装焊上封头与上法兰环缝→车加工上法兰端面和内孔余量、钻螺栓孔→装焊上封头与外壳筒身环缝、粗煤气出口接管、人孔接管等件→组件中间热处理→套装内筒、依次装焊连接管与锻管外环缝、分布板、上部锥体、弯管等件→待总装。

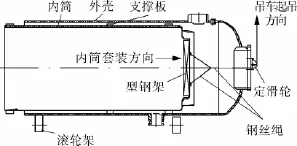

套装时,将外壳放置在滚轮架上,用一吊车吊起内筒,通过固定在上法兰螺栓孔上的定滑轮,用另一吊车起吊固定在内筒上的型钢架拉动内筒套装进入外壳,找正后用拉筋板均匀固定内筒,并拆除型钢框架,见图5。本套装工艺需要定滑轮和型钢架工装,材料消耗和工装费用较少。

图5 气化炉壳体的定滑轮套装示意

总装工艺流程:装焊壳体组件和锥形封头组件环缝、放入波式套筒→装焊内筒平板纵环缝、内筒接管、人孔接管连接环→整体消除应力热处理→装焊波式套筒→水压和气密性试验→油漆包装。

实际制造中,以上各套装工艺均有实施。第一种工艺需多次进行局部电加热热处理,操作比较麻烦,且对整体加工的锥形组件尺寸精度没有影响;第二种工艺需进行整体热处理,避免了第一种方案的多次局部电加热热处理的烦琐工序,操作简单。但它需在气化炉内部拼焊平板,平板分割、再拼焊、预热、尺寸保证和探伤检查均不如第一种方案以短节作为内筒总装环缝简便易行。

2.3.2 气化炉的垂直度

为保证气化炉上下法兰面与气化炉中心线的垂直度为90°±5',制定了气化炉上封头与上法兰组件、锥形封头组件、外壳各节筒体的环缝车机加后进行组装,并利用测微准直望远镜和全站仪测量控制、保证产品同心度和垂直度的工艺:

(1)上封头与上法兰组件焊接后,车加工上法兰端面和内孔余量,保证上封头与上法兰端面平行并与中心线垂直及各自中心线同心;

(2)外壳各节筒身卷圆后,车加工环缝坡口,保证各节筒身两端面平行且与中心线垂直;

(3)下部锥形封头组件整体镗铣加工后,车加工锥形封头环缝坡口,保证锥形封头与下法兰端面平行并与中心线垂直及各自中心线同心;

(4)各部件总装时,利用中心架确定各部件4个象限的中心线后,采用测微准直望远镜和全站仪测量各件中心线同心并与端面垂直。最终保证气化炉上下法兰面与气化炉中心线的垂直度90°±5'的要求。

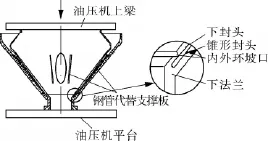

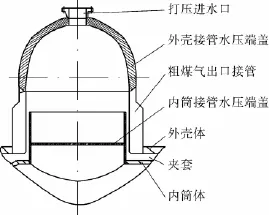

2.4 水压试验和气密性试验

根据设备结构和水压试验及气密性试验要求,选用了既可连接内筒又可连接夹套的粗煤气出口接管作为灌水打压接管,并且将原设计的单台设备一次性使用的外壳体接管水压端盖改进为可多次循环使用的球形封头水压端盖,降低了材料消耗,见图6。

图纸技术条件要求:本设备热处理后,需进行卧式水压试验,试验压力:外壳5.88 MPa,内筒0.25 MPa(外压);水压试验合格后,对内筒进行气密性试验,试验压力:0.15 MPa(外压)。采取了先内筒水压试验(外压)、再内筒气密性试验(外压)、最后外壳水压试验(此时需要在内筒体接管水压封盖上开孔,使内外筒连通)的试验工艺。

图6 球形封头水压端盖示意

3 结语

通过对煤制气工程关键设备——鲁奇式气化炉的研制,表明采取的气化炉关键制造工艺措施对产品质量和制造的顺利进行起到了重要作用,但也存在有待进一步改进的地方。可为进一步完善、优化、提高我国鲁奇式气化炉制造技术水平和质量提供参考和借鉴。

[1]第一机械工业部电工总局锅炉行业职工教育协作组.锅炉冷作工艺[Z].1981.12:210 -211.

[2]TSG R0004—2009,固定式压力容器安全技术监察规程[S].