板式换热器板片失效分析

孔文彬,马小明,江 楠

(华南理工大学化工机械与安全工程研究所,广东广州 510640)

0 引言

板式换热器是一种结构紧凑、性能高效的换热设备。由于具有换热效率高(其传热系数比管式换热器高3~5倍)、占地面积小(为管式换热器的1/3)、板片形式多、组装灵活、拆卸清洗检修方便等特点,板式换热器被广泛应用在石油、化工、食品等各个行业,并取得较好的经济效益[1]。板式换热器主要的失效形式有密封失效、腐蚀失效、断裂失效和结垢堵塞[2-3]。

文中所分析的失效设备为某化工厂A305板式换热器(甲醇冷凝器),其板片密封槽开裂,换热板材质为304不锈钢(相当于国内牌号的06Cr19Ni10)。一侧介质为冷却水,进口温度26℃,出口温度34 ℃,工作压力0.15 ~0.3 MPa;另一侧为甲醇蒸气,进口温度80℃,出口温度50℃,工作压力0.015~0.03 MPa。为了查明板片开裂原因,避免类似情况重复发生,对此板式换热器板片进行了失效分析。

1 理化检测与分析

1.1 宏观分析

从宏观上观察,发生开裂的不锈钢板片,其冷却水一侧板片表面覆盖着大量浅黄色垢层,有部分深褐色腐蚀痕迹,未发现裂纹和穿孔(见图1);而甲醇蒸汽一侧表面光亮,未发现垢状物、裂纹及穿孔(见图2);在密封槽上存在明显的裂纹,裂纹主要沿板片密封槽走向,有明显的分叉现象,局部有二次裂纹,裂纹附近没有明显的塑性变形(见图3);对裂纹部分取样打磨后发现有点腐蚀存在,腐蚀坑由冷却水侧向甲醇蒸汽侧延伸(见图4)。

图1 开裂板片冷却水侧形貌

图2 开裂板片甲醇蒸汽侧形貌

宏观观察表明,换热板片冷却水侧发生点腐蚀,腐蚀源于水侧;板片裂纹具有应力腐蚀的基本特征,这可能与板片密封部位冷冲压成型具有较高的残余应力、冷却水的化学成分、垫片和板片的相互作用等因素有关,需进一步检验。

图3 板片裂纹形貌

图4 裂纹部位腐蚀孔形貌

1.2 微观分析

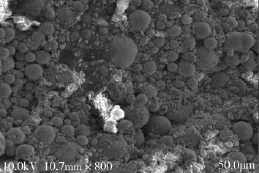

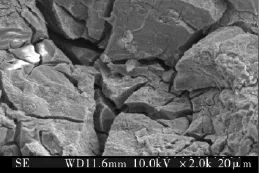

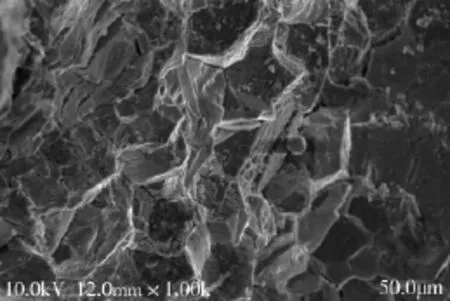

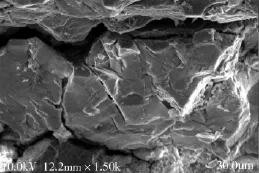

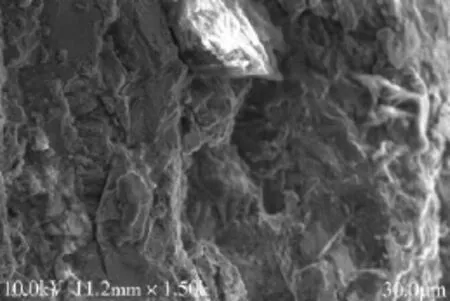

在板片断面用线切割切取试样,用扫描式电子显微镜进行断口微观形貌观察。发现断口表面覆盖大量的腐蚀产物(见图5);断口表面存在泥状花样微观形貌(见图6);断口表面呈现出不同位向的晶粒多面体外形的冰糖块状花样,晶粒明显,且观察到沿晶二次裂纹(见图7)和穿晶二次裂纹(见图8);断口表面具有准解理花样,稍有撕裂岭(见图9)。

图5 断口表面的腐蚀产物

图6 断口表面泥状花样形貌

图7 冰糖块状花样及沿晶二次裂纹

图8 穿晶二次裂纹

图9 准解理面及撕裂岭

微观分析表明,断口上发现泥状花样、冰糖块状花样、准解理花样及二次裂纹,具有应力腐蚀的微观形貌特征。

1.3 化学成分分析

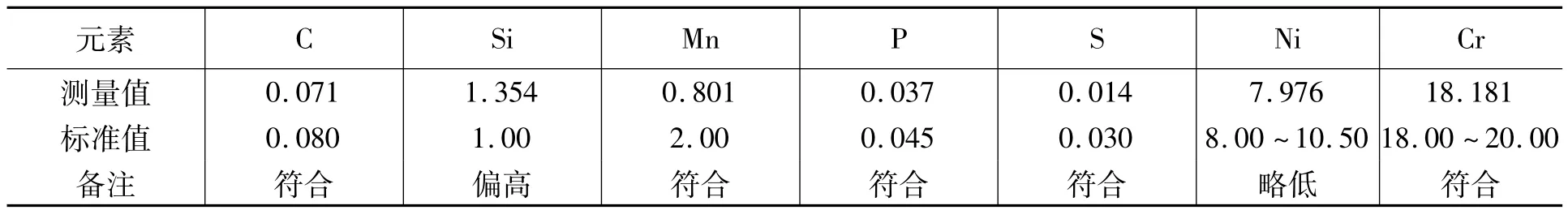

从换热器板片上取样进行化学成分分析,分析结果见表1。

表1 板片化学成分%

从测量结果可以看出,除Si质量分数较高和Ni质量分数略微偏低以外,其余各元素的含量均处于GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》中304奥氏体不锈钢中规定的范围内[4]。

Si含量偏高会提高材料冷变形加工硬化率,降低焊接性能,易导致冷脆[5]。Ni在不锈钢中是形成奥氏体晶体结构的元素,能改善不锈钢的耐蚀性和工艺性能。Ni含量偏低会对奥氏体不锈钢的抗腐蚀性能产生不利影响。

1.4 断面能谱分析与垢层X射线衍射分析

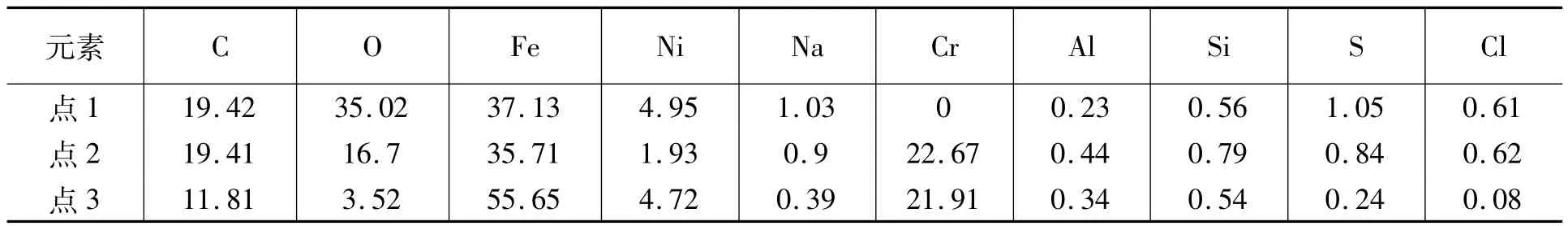

取断口微观分析试样和换热板外表面覆盖层分别进行微区能谱分析与垢层衍射分析,结果见表 2,3。

表2 能谱分析结果%

由检测结果可以看出,断口表面和板片冷却水侧表面垢层都检测出较多的Cl元素和S元素。由于板片表面结垢层位于冷却水侧,故可以判断Cl-来源于工厂所用的循环冷却水。输送冷却水的碳钢管道发生的腐蚀造成了冷却水长期循环过程中有害S2-的浓缩[6]。此外,密封橡胶垫片和密封胶材料组成中含有硫化剂,长期处于高温和腐蚀介质中逐渐老化析出含 Cl-,S物质[7]。对奥氏体不锈钢,在含有Cl-,S2-的介质中容易发生应力腐蚀,循环冷却水中Cl-,S2-偏多导致板片的应力腐蚀。

1.5 金相检验

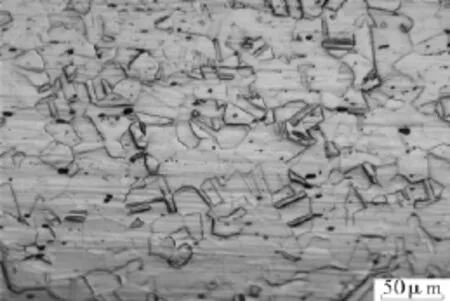

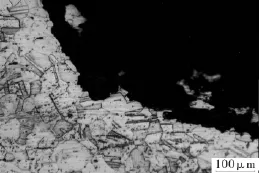

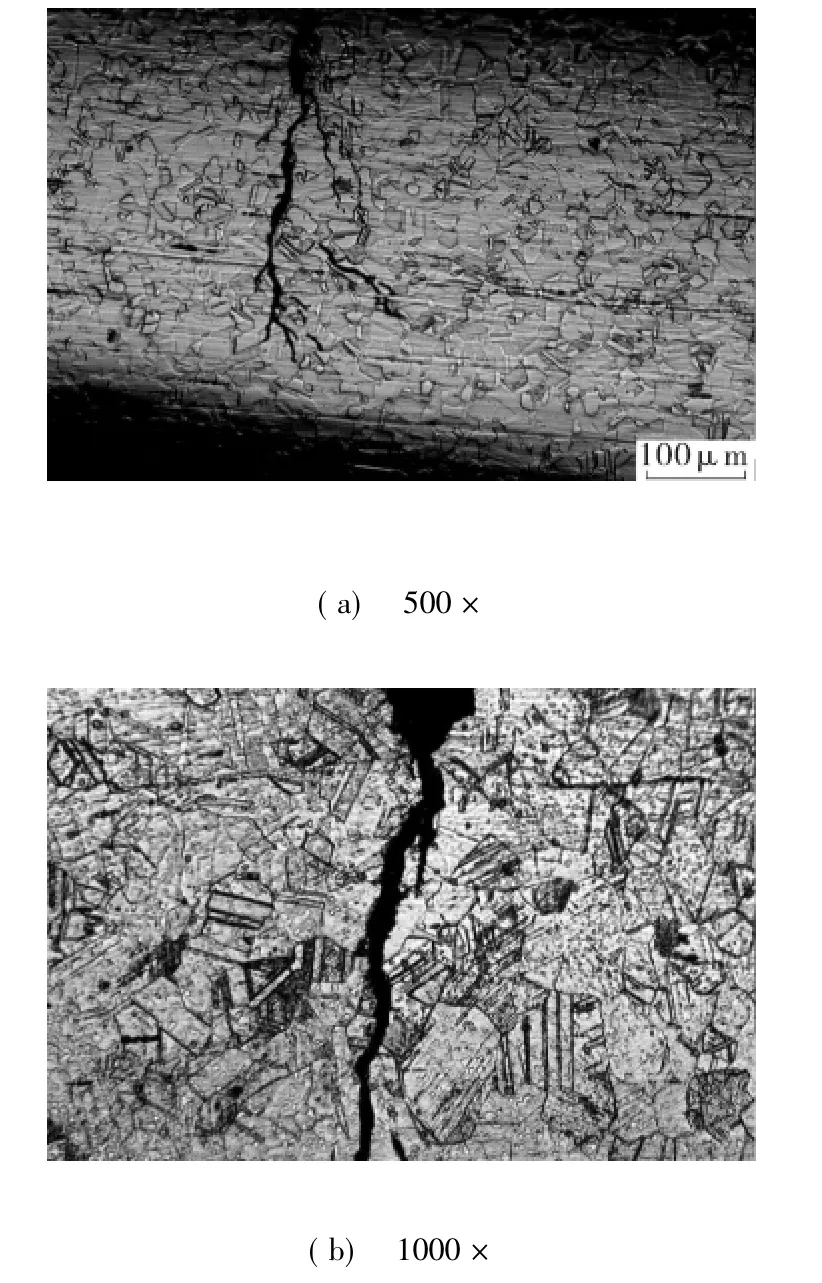

从换热器板片上选择具有代表性的部位取样进行金相检验。检验发现未腐蚀部位试样的金相组织形貌正常,可见均匀的奥氏体组织,部分晶粒呈孪晶分布,其上黑色小点为碳化物(见图10);靠近板片冷却水侧腐蚀较严重的试样断口附近的表面粗糙不平,有金属颗粒脱落,金相组织正常,未发生变化(见图11);腐蚀严重部位的腐蚀孔下存在穿晶型裂纹,裂纹呈树枝状,其他部位金相组织正常(见图12)。

图10 未腐蚀部位金相组织 1000×

金相检验表明:材料为典型的奥氏体组织,晶粒形态均一,部分晶粒呈孪晶分布。金相组织正常,未观察到脱碳层、晶粒增大等现象。发生失效的部位明显存在不同程度的腐蚀孔和穿晶型裂纹,腐蚀孔与裂纹都是从冷却水侧产生。

图11 冷却水侧腐蚀部位金相组织 500×

图12 腐蚀孔下裂纹形貌

1.6 板片残余应力测试

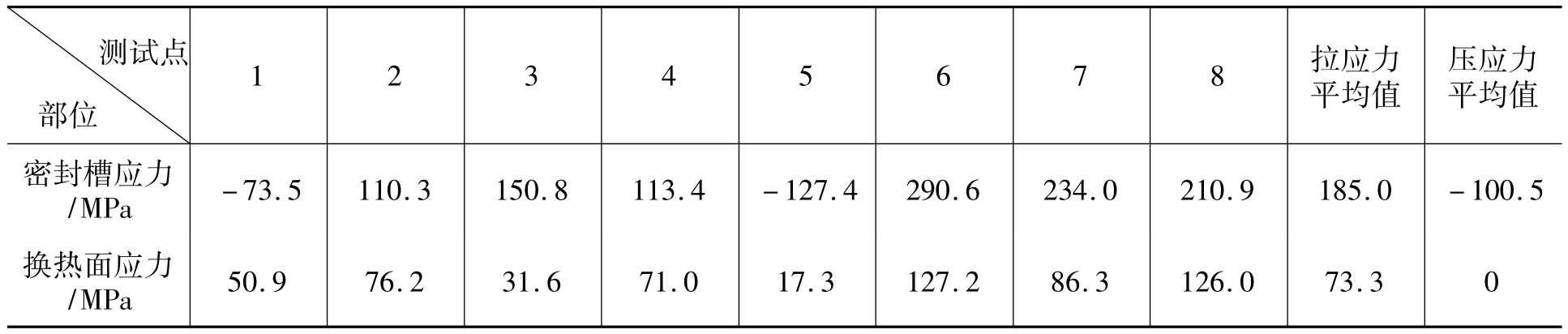

在换热器板片的换热面和密封槽选取测试区,每个测试区选取8个点进行残余应力测试。测试结果见表4。

表4 残余应力测试结果

测试结果显示,密封槽上的残余应力主要是拉伸应力,拉伸应力平均值185 MPa,少数点测出压应力,压应力平均值-100.5 MPa,说明密封面上以残余拉应力为主,局部存在压应力,而拉应力数值明显大于压应力;在热交换面上的残余应力全部是拉应力,拉应力平均值73.3 MPa,没有测试点测出压应力。两测试面相比较,密封槽上的残余应力明显大于热交换面。因此,应力腐蚀开裂主要是由于残余拉应力引起的,裂纹全部集中在密封面上,测量结果与宏观观察结果相符。

2 原因分析与讨论

上述理化检测结果表明,换热器板片冷却水侧换热面发生点腐蚀,点腐蚀造成密封槽腐蚀开裂,裂纹呈树枝状,无明显的塑性变形;断口表面微观分析成泥状、冰糖块状、准解理花样,存在沿晶和穿晶腐蚀二次裂纹;金相检验材料为典型的奥氏体组织结构,晶粒形态均一,部分晶粒呈孪晶分布,裂纹源于冷却水侧,具有典型应力腐蚀的基本特征。

腐蚀产物中检测出较多的Cl元素和S元素,证明循环冷却水介质中存在Cl-和S2-。奥氏体不锈钢在含有Cl-和S2-的溶液中易发生点腐蚀,在应力作用下易发生应力腐蚀[8-9]。密封垫和密封槽之间存在缝隙,Cl-和S2-在缝隙处聚集浓缩,进一步加深了应力腐蚀开裂。

密封槽和换热面均存在残余拉应力,密封槽上残余应力较大,随着板片工作时间的增加,加上工作热应力的影响,在密封槽上发生了应力腐蚀破裂。另外,换热板材料Si含量较高和Ni含量略微偏低。Si含量偏高易导致冷脆,Ni含量偏低降低了不锈钢的抗腐蚀能力。

3 结论与建议

综上所述,换热器板片腐蚀孔与裂纹均源于冷却水侧,其失效的主要原因是密封槽存在较高的残余应力,板片长期处在含有较多Cl-和S2-的循环介质中发生了应力腐蚀破裂所致。此外,板片材料的缺陷降低了其耐蚀性。

304不锈钢在冷加工量较大时易导致奥氏体中出现变形马氏体组织,硬度明显增大,对应力腐蚀更敏感。

建议改用316L,它不易出现马氏体相,可以延缓应力腐蚀的发生。

[1]徐云武,黄长山,吴晋英,等.板式换热器的清洗[J].清洗世界,2010,26(1):39 -43.

[2]郭德顺.板式换热器失效的主要因素及防范对策[J].化工进展,2001,(2):52 -54.

[3]董雷云,刘长军,潘缉悌.板式换热器不锈钢板片失效分析[J].压力容器,2005,22(5):50 -52.

[4]GB/T 20878—2007,不锈钢和耐热钢牌号及化学成分[S].

[5]高宗仁.世界不锈钢耐热钢牌号手册[M].太原:山西科学技术出版社,2006:14-19.

[6]刘凡永,廖景娱.氨冷凝器传热管腐蚀泄漏分析[J].压力容器,2003,20(3):38 -40.

[7]宋兆煌,周文学,党战伟.用于板式换热器的橡胶密封垫片[J].石油化工设备,2003,32(3):43 -44.

[8]杜清.不锈钢换热器管板产生裂纹的原因分析[J].压力容器,2004,21(4):50 -53.

[9]廖景娱.金属构件失效分析[M].北京:化学工业出版社,2003:101-108.