硫磺回收装置余热锅炉过热器弯头开裂原因初步分析

李玉军,蒋仕良

(1.河南省锅炉压力容器安全检测研究院,河南 郑州 450016;2.天津石化压力容器检验研究中心,天津 300271)

0 引言

硫磺回收装置是炼化企业重要的生产装置之一,它的主要作用是使原油中所含的硫元素以单质或某些化合物的状态得以回收利用,以减轻或避免其直接排放对环境造成的污染。近年来,随着环境问题日趋严重,环境威胁日益受到广泛的重视,同时随着一些法律和管理办法的实施,硫磺回收装置在炼化企业中变得更为重要,其技术经济性也逐渐趋于合理,成为炼化企业中不可缺少的组成部分。

硫磺回收装置的主要设备包括反应炉、余(废)热锅炉、转化器、冷凝器、捕集器,与一般石油炼制装置不同的是,硫磺回收装置的主要危险因素不是燃烧爆炸(当然也存在这种危险),而是有毒气体(硫化氢、氨)对人体的危害。H2S存在于硫磺回收装置的各个部分,是硫回收装置的主要危险因素。此外,硫回收装置的严重腐蚀问题也是影响其安全生产的重要因素,需格外加以重视[1]。

通过对装置中余热锅炉过热器弯头开裂部位的综合检验检测,分析了开裂的产生原因及其对余热锅炉过热器安全运行的影响,并提出了相应的预防与控制措施。

1 检验与分析

1.1 设备概况

本次检验涉及的硫磺回收装置余热锅炉过热器于2008年7月投用,2008年9月大修停车后,于2009年3月重新开车。开车后,2009年11月车间发现过热器泄漏,为了生产连续运行,车间将过热器进出口管线盲死,并将过热器入口烟气温度由原来的700℃降为600℃左右,继续运行至2010年7月停车。

焦化装置的液化气经过硫磺装置进行脱硫、脱硫醇处理后,产生的脱硫醇尾气进入硫磺焚烧炉进行焚烧处理,焚烧后的高温烟气经过余热锅炉回收能量后通过烟囱排出,其中硫醇的脱除处理主要是由碱液进行吸收。余热锅炉的过热器为管束式结构,管束规格 Ø48 mm×4 mm,材质SA213-TP347H,管程介质为蒸汽,压力 4.2 MPa,管程入口温度255℃,出口温度419℃;壳程直接接触高温烟气,烟气的入口侧温度700℃,出口侧温度480℃。

查阅余热锅炉E-301出厂资料、质量证明书、检验报告等,发现余热锅炉弯头部位冷加工后未做固溶处理。查阅ASME规范,而规范要求对SA213-TP347H材料冷弯弯头应加工后固溶处理,以便消除冷加工时产生的内应力。

1.2 检验检测

(1)宏观检验

宏观检验中,发现过热器所处的烟道中积灰较重,下方的180°弯头已埋在烟道积灰中,如图1所示。宏观检验发现过热器下部70个180°弯头中有2个弯头焊缝出现裂纹,裂纹沿着焊缝热影响区附近;39个弯头母材出现裂纹,裂纹位于180°弯头外弯侧中心线附近,裂纹长度几乎跨越了整个背弯,并出现大的分叉。裂纹断口呈脆性断裂特征,无明显的胀粗或鼓包,外表面裂纹较宽,裂纹由弯头外表面向内部扩展,如图2所示。

图1 过热器下部积灰严重

(2)壁厚测量

对失效的过热器弯头和直管分别进行壁厚测量,壁厚在3.8~4.6 mm,与原始壁厚比较无明显减薄。

(3)光谱检测

对弯头和直管分别进行材质光谱检测,半定量分析结果:炉管材质的 Cr,Ni,Mn,Nb 元素含量均在SA213-TP347H成分范围内。

(4)金相检验

对弯头部位进行金相检验,发现弯头母材的金相组织为奥氏体+形变马氏体+碳化物,由金相组织可以看出弯头未经过固溶处理,有形变马氏体和碳化物出现,如图3所示。开裂裂纹呈沿晶和穿晶开裂混合型,裂纹尖端出现树枝状分叉,具有明显的应力腐蚀开裂特征,如图4所示。

图3 弯头金相组织 200×

图4 裂纹尖端组织 200×

(5)硬度检验

对弯头进行现场便携式里氏硬度检测,换算后弯头布氏硬度在150~170 HB;直管布氏硬度在110~130 HB,硬度值未见超标。

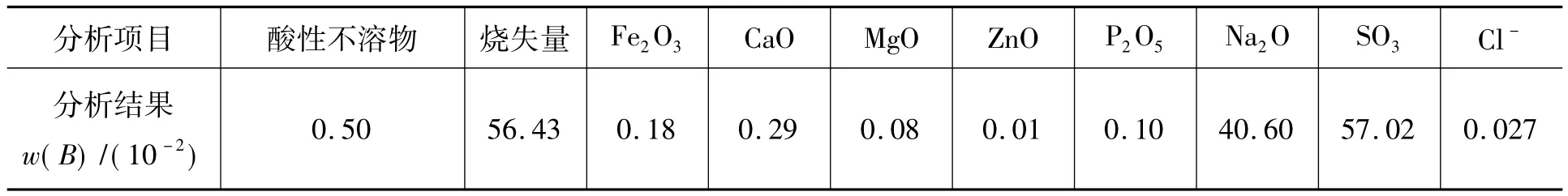

(6)炉灰垢样化学成分分析

对余热锅炉的炉灰进行化学成分分析,发现炉灰中含有大量的Na2O和SO3成分,同时炉灰中含有一定量的Cl,其中Na主要是由脱硫醇碱液携带进来的,Cl主要是由焦化液化气中含有的,成分分析见表1。

表1 炉灰化学成分分析

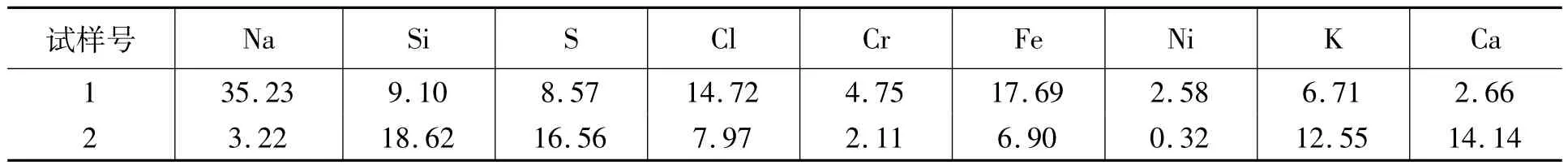

(7)断口腐蚀产物分析

从弯头处截取含有裂纹的试样,将裂纹打开,对断口腐蚀产物进行能谱分析,可见断口上覆盖着一层均匀的黑色腐蚀产物,用扫描电镜对腐蚀产物做能谱分析,发现富集 Cl-,S,Na,Ca等物质,其中两组腐蚀产物成分见表2。

表2 腐蚀产物的化学组成

用电镜观察,断口呈穿晶解理脆性断裂,裂纹尖端二次裂纹呈沿晶腐蚀形貌,前者是Cl-应力腐蚀的特征,后者为S形成的连多硫酸腐蚀裂纹特征。

1.3 开裂原因分析

(1)材料因素,本案例中的过热器材质为SA213-TP347H,属奥氏体不锈钢,具有良好的力学性能和工艺性能,耐均匀腐蚀性也很优异,但它的一个严重缺点是应力腐蚀敏感性很高,不少介质都能引起破裂,其中以氯化物最为敏感。能够引起奥氏体不锈钢应力腐蚀开裂的介质包括:含氯化物溶液、高温高压水、连多硫酸溶液或者含硫化氢溶液、碱溶液等。

(2)环璄因素,本案例中的过热器管程介质为蒸汽,壳程介质为烟气,炉灰成分分析结果显示烟气中含有大量的SO2,Na2O,少量的氯化物,均属应力腐蚀敏感介质;固溶状态的奥氏体不锈钢在仅含2 μg/g氯化物的水溶液中在200℃时就会产生破裂,敏化状态的奥氏体不锈钢在仅含100 μg/g氯化物的水溶液中在室温下就会产生破裂;在实际使用条件下,诱发应力腐蚀破裂的物质浓度可能并未达到有害程度,但由于某些因素引起这些物质的浓缩,结果促使应力腐蚀破裂的发生[4],比如本案例中装置开停车过程干湿交替导致的上述有害物质的浓缩;此外,由于奥氏体不锈钢存在450~850℃的敏化温度范围,对于大量在役的以奥氏体不锈钢为材质的过热器而言,值得注意的一个重要问题是,奥氏体不锈钢管在某一温度区间所体现的负面影响,即其晶间腐蚀现象,通常发生较严重的晶间腐蚀温度范围在650~750℃之间,本案例中过热器烟气的入口侧温度700℃,出口侧温度480℃,处于敏化温度范围,其晶界上会形成贫Cr区,加之制造过程发生敏化的部分在晶界上形成的贫Cr区,如遇连多硫酸就会发生沿晶腐蚀开裂。

(3)应力因素,本案例中宏观检验发现的开裂部位处于过热器弯头,属应力集中区域。

(4)裂纹形貌特征方面,奥氏体不锈钢在氯化物溶液以及硫化氢溶液中的应力腐蚀开裂多为穿晶型,在连多硫酸中的应力腐蚀多为沿晶型[3],不同腐蚀介质共同作用下也有混合型,本案例中金相检验显示开裂裂纹呈沿晶和穿晶开裂混合型,这是由于连多硫酸和氯化物的共同作用而致,与应力腐蚀裂纹形貌特征吻合。

综上所述,初步分析过热器弯头开裂的原因为应力腐蚀开裂。弯头在冷弯时会产生较大的内应力,冷弯后未经固溶处理,使弯头部位处于较高的应力水平,在2008年9月至2009年3月停车期间,弯头表面残留的炉灰吸收潮湿空气中的水份,灰份中的硫化物、氯化物等形成酸性腐蚀环境,其中弯头表面的硫化物与空气和水相互作用生成连多硫酸。在连多硫酸和氯化物的共同作用下,过热器弯头表面出现应力腐蚀裂纹,2009年11月份开车后,弯头裂纹在管束内压的作用下,逐渐发生扩展,最终导致开裂泄漏。

2 预防与控制措施

为避免腐蚀开裂的发生,建议从设备、工艺、检修等方面采取相应预防、控制措施。

2.1 设备方面

2.1.1 设计选材

对于特定材质的压力容器,应力腐蚀开裂往往只对某些介质具有敏感性,避开这些敏化组合,就可有效防止应力腐蚀开裂的发生。因此,结合其他装置的过热器材质进行综合考虑,可将该过热器管束的材质由SA213-TP347H更换为12Cr1MoVG,12Cr1MoVG耐连多硫酸和氯离子应力腐蚀开裂效果更好。

2.1.2 制造

新制造的TP347H材料的过热器弯头在冷加工后应进行固溶处理,消除因冷加工而产生的残余应力,防止应力腐蚀和晶间腐蚀导致的弯头开裂。

2.2 工艺方面

2.2.1 温度控制

温度控制是影响腐蚀的主要因素。

(1)过热器管程出口温度处于一定范围,尽可能将出口温度在工艺条件下控制在下限,减轻高温硫腐蚀;

(2)设备正常生产时由于温度变化引起焊缝处应力变化,与焊接应力共同作用易催生应力腐蚀裂纹和疲劳裂纹,因此,保持操作温度的平稳也是避免腐蚀开裂的有效工艺措施之一。

2.2.2 操作控制

严格按照工艺指标进行精心操作。做好仪表维护,保证在线分析仪(H2S/SO2)的正常运行,合理配风,提高硫转化率,防止产生过多二氧化硫。

2.3 停车检修方面

(1)余热锅炉停车期间,做好吹灰处理,同时对炉管表面进行碱液中和清洗,如有可能应进行充氮气保护,以避免管子表面水分的凝聚和腐蚀环境的形成[2]。

(2)装置停车时,对过热器弯头及焊缝等应力集中部位进行表面渗透检测,早期发现应力腐蚀裂纹并及时作出相应处理,避免缺陷的进一步发展并最终导致过热器的失效。

[1]李守臣.硫磺制酸系统余热锅炉二级过热器管失效原因分析[J].中国腐蚀与防护学报,1988,8(2):159-165.

[2]胡方.化工设备中奥氏体不锈钢的应力腐蚀和防护[J].化工设备与管道,2002,6(3):51-54.

[3]马李洋.304不锈钢在连多硫酸中的应力腐蚀研究[J].压力容器,2007,24(1):1 -3 .

[4]强天鹏.压力容器[M].北京:新华出版社,2008:181-182.