DEMO水冷包层第一壁结构优化设计研究

倪陈宵,胡 珀,程 旭

(上海交通大学 核科学与工程学院,上海 200240)

随着国际热核实验反应堆(ITER)进入工程建设实施阶段,作为ITER下一步目标,聚变示范堆(DEMO)的设计研究也受到了国内外研究机构的重视。作为DEMO的重要组成部分,包层是聚变堆中的关键能量转换部件。中国在聚变堆概念研究上发展迅速,目前已提出两个考虑了技术可行性和技术先进性的聚变发电DEMO初步概念,正在发展的DEMO包层概念设计主要有DLL/SLL(双冷却剂液态金属包层/单冷却剂液态金属包层)和氦冷球床固态增殖包层两种[1]。

日本研究机构根据自身的聚变发展路线,选取了超临界水冷固态增殖包层为主要候选包层,确立日本原子能研究所(JAERI)为近期发展固态增殖包层的核心研究机构。根据JAERI的DEMO水冷包层结构与系统设计[2],包层第一壁结构材料中的温度和应力能满足设计要求。鉴于DEMO仍处于概念研究阶段,同时出于增大安全裕量的考虑,能否通过改变第一壁结构以降低其结构材料中的最高温度和最大应力是本文的研究重点。

本文针对JAERI的DEMO水冷包层第一壁结构,利用CFX和ANSYS Workbench中的SIMULATION模块进行单向流固耦合[3]分析。

1 单向流固耦合原理

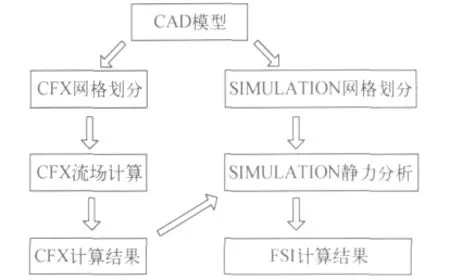

流固耦合(FSI)分析是多物理场分析的一种,考虑了流体域和固体域之间的相互影响。本文中的流固耦合分析使用CFX作为计算流体力学(CFD)分析程序,使用 ANSYS Workbench中的SIMULATION模块作为计算结构力学(CSM)分析程序。两个程序之间的载荷传递在流固交界面上进行。

本文采用单向流固耦合的方法,即载荷从CFD计算向CSM计算做单向的传递。图1示出单向流固耦合的具体流程。几何建模完成后,先在CFX中进行流场分析,再将流场分析结果(流固交界面的近壁面温度和对流换热系数)作为对流边界条件输入SIMULATION模块中进行传热学和静力学分析,最后得到最终的结果。

由于CFX和SIMULATION计算中网格划分结构和疏密的不同,这对流固耦合的精确性有重要影响。具体到本流程中,这一影响来自在CFX中流固交界面上节点的计算结果作为对流边界条件向ANASYS SIMULATION中流固交界面节点做载荷传递的过程。根据ANSYS Workbench用户手册,SIMULATION从CFX获得流固交界面上的载荷(近壁面温度和对流换热系数),然后进一步计算得到结构材料中的温度场,这个温度场反过来与CFX计算得到的温度场作比较即可判断载荷传递的精确性。

图1 CFX和SIMULATION单向流固耦合分析流程图Fig.1 Scheme of one way FSI analysis between CFX and SIMULATION

2 基本模型

表1列出DEMO及其超临界水冷包层主要设计参数[2,4-5]。 参 考超 临 界 水 冷 堆 的 设 计,冷却剂压力为25MPa,进/出口温度为280℃/510℃。为了使包层得到足够的冷却,将若干个(4个)包层串联起来,冷却剂首先依次流经包层的第一壁,出口温度约为380℃[2]。接着,冷却剂再依次流经包层的增殖区进行冷却,最后达到510℃出口温度。在包层串联冷却方案设计下,第一壁结构材料的最高温度和最大应力将出现在4号包层中,因此,4号包层第一壁结构中的最高温度和最大应力是本文的研究重点,其冷却剂进/出口温度约为367℃/380℃。

表1 DEMO及其超临界水冷包层主要设计参数Table 1 Major design parameters of DEMO plant and supercritical water-cooled blanket

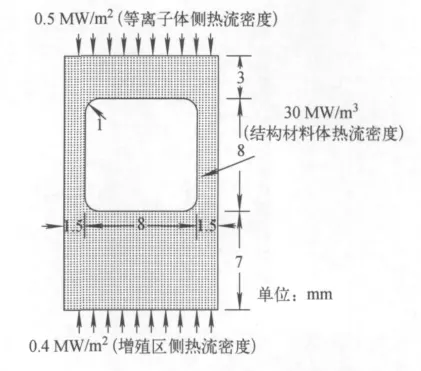

图2示出现有设计的水冷包层第一壁几何结构(取其中1个对称体)截面尺寸和数值模拟的热流密度边界条件。流道为8mm×8mm的方形流道(圆角为1mm),超临界水在流道内竖直向下流动,整个流道的竖直高度为1 500mm,在数值模拟中,通过设置左右壁面为对称面来模拟整个第一壁。等离子体侧表面接受来自等离子体0.5MW/m2的热流密度;面向增殖区侧接受来自增殖材料由于核反应产生的0.4MW/m2的热流密度;同时,在周围射线和粒子的作用下,结构材料产生30MW/m3的体热流密度;左右两边为对称边界条件。考虑到流道为非圆形截面通道及二次流动对传热的影响,湍流模型选取CFX中的SSG雷诺应力模型。

应力计算由SIMULATION模块完成。流固交界面上的节点从CFX结果文件中获得载荷后,先进行传热学分析,计算得到结构材料中的温度场,然后在此基础上进行静力学分析,得到材料中的应力场。根据经验,圆角处常会出现应力集中,所以SIMULATION模块中的网格划分采用了局部细化,在预测的应力集中部位加密网格,确保最大应力的数值准确性。

图2 截面尺寸及热流密度边界条件Fig.2 Cross section dimension and heat flux boundary condition

本文选用的结构材料为 F82H[6-8],是低活性铁素体/马氏体钢的一种,具体的物理特性和力学性能参数列于表2。根据设计要求,F82H的最高工作温度上限为550℃,对应温度下最大von-Mises应力不超过3Sm(Sm为许用应力极限)。在数值模拟中,考虑了比热、热膨胀系数和热导率随温度的变化。

表2 F82H的物理特性和力学性能Table 2 Physical and mechanical properties of F82H

3 流固耦合分析手段可靠性分析

3.1 CFX与SIMULATION模块间载荷传递精确性分析

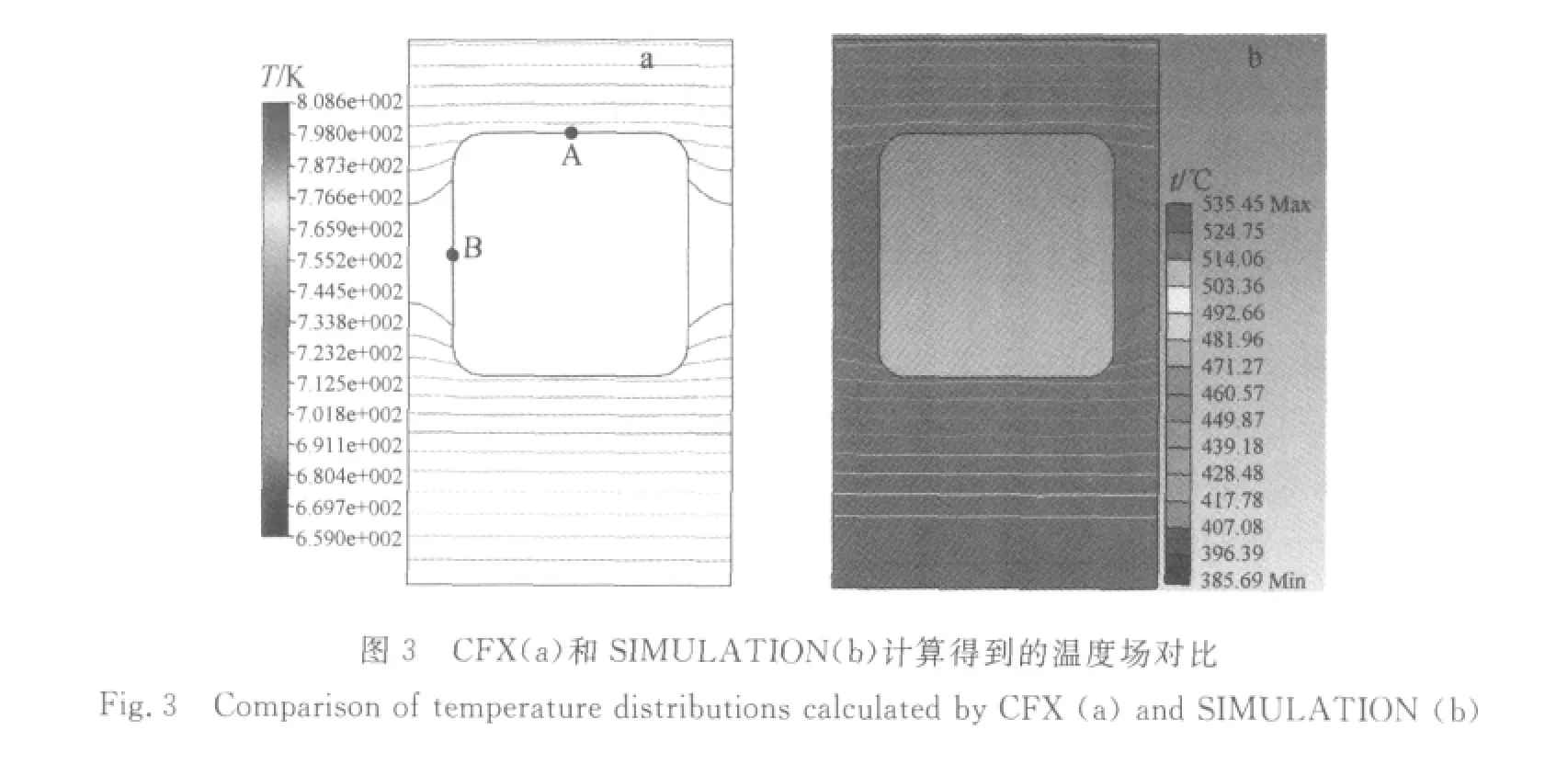

由于网格划分不同带来的载荷传递精确性会影响到最终的热应力计算结果。由于SIMULATION中温度场的计算依赖于载荷传递,所以通过比较CFX和SIMULATION计算得到的温度场即可判断载荷传递的精确性。图3示出4号包层第一壁冷却剂出口位置截面的结构材料温度场的对比。通过比较图3a、b中的等温线发现,其最大偏差为0.16℃,相对偏差不超过0.04%,这说明载荷传递是相当精确的。

3.2 针对数值模拟结果的可靠性分析

图4示出数值模拟结果中4号包层第一壁冷却剂出口位置结构材料的温度和应力分布。从图4a可见,最高温度出现在靠近增殖区一侧,这是因为在该侧热流密度(0.4MW/m2)和等离子体侧热流密度(0.5MW/m2)大致相当的情况下,这一侧的壁面离冷却剂流道较远。图4b中,冷却剂流道的圆角位置出现了应力集中。

数值模拟结果表明,第一壁结构材料中的最高温度为535.5℃,低于F82H的上限运行温度550℃。最大应力为443.2MPa,最大应力所在位置处温度为413.8℃,相应的3Sm为461.4MPa。因此,最高温度和最大应力均满足设计要求。

文献[2]中提到第一壁结构材料中的最高温度为535℃,最大应力为428MPa。通过比较发现,数值模拟结果较好地吻合了文献[2]中的计算结果,可见,通过CFX和SIMULATION单向流固耦合对第一壁结构材料中温度和应力进行数值模拟分析的手段是可靠的。

4 第一壁结构优化设计研究

本工作改变水冷包层第一壁结构及尺寸(分为3组),通过单向流固耦合的数值模拟方法得到不同结构下材料中的最高温度和最大应力,分析了几何结构和尺寸对温度及应力的影响。在此基础上,提出能有效降低第一壁结构材料中最高温度和最大应力的第一壁结构优化设计方案。

4.1 改变流道圆角半径

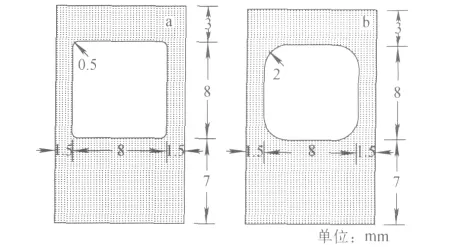

图5为改变圆角半径的流道截面尺寸示意图。表3列出不同流道圆角半径下最高温度和最大应力的数值模拟结果。其中,R代表3.2节中针对现有设计的水冷包层第一壁结构(以下同)。

图5 改变圆角半径的流道截面尺寸Fig.5 Cross section dimension of different fillet radii

数值模拟结果表明,改变圆角半径对结构材料中的最高温度影响不大,这是因为圆角半径的改变对流道内冷却剂和壁面之间的对流换热系数影响很小,且对结构材料中的固体导热影响也很小。然而对于应力,因为圆角位置出现应力集中,所以半径的改变会对应力带来非常明显的影响。半径越小应力越大,半径越大应力则越小。所以在圆角半径为0.5mm时,最大应力为633.4MPa,超过了3Sm限值,不能满足设计要求。而圆角半径为2mm时,最大应力明显减小至294.1MPa,满足设计要求,且安全裕量增大。

表3 不同流道圆角半径下最高温度和最大应力的数值模拟结果Table 3 Maximum temperature and stress of different fillet radii

综上所述,圆角半径的改变对第一壁结构材料中的最高温度影响不大,但增大半径则能显著降低最大应力。

4.2 改变流道截面积

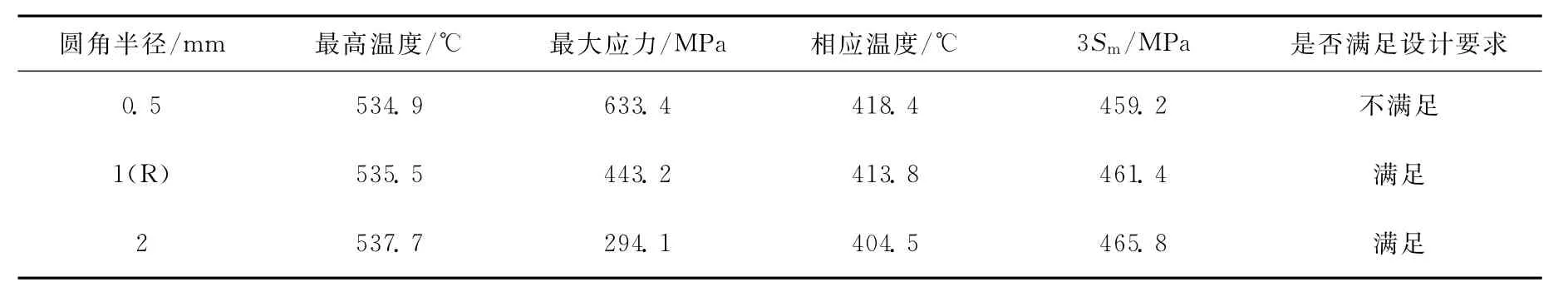

图6为改变流道截面积的流道截面尺寸示意图。表4列出不同流道截面积下最高温度和最大应力的数值模拟结果。

图6 改变流道截面积的流道截面尺寸Fig.6 Cross section dimension of different cooling areas

表4 不同流道截面积下最高温度和最大应力的数值模拟结果Table 4 Maximum temperature and stress for different cooling areas

数值模拟结果表明,流道面积的改变对最高温度和最大应力均有较大的影响。流道面积的大小直接关系到流道内壁面离第一壁靠近增殖区一侧外表面的距离,从而影响到该壁面温度,而最高温度往往出现在该壁面。面积越小该距离越大,反之则越小。因此,当流道截面为7mm×7mm时,结构材料中最高温度达549.0℃,几乎等于材料允许的上限工作温度;而当流道截面为9mm×9mm时,最高温度明显降低至515.3℃。由于流道内25MPa压力的存在,使得流道面积减小时最大应力也相应减小,反之则增大。故当流道截面为9mm×9mm时,最大应力达525.6MPa,超过相应的3Sm,不满足设计要求。

综上所述,改变流道面积对最高温度和最大应力带来相反的影响。减小流道面积能减小最大应力,但会导致最高温度升高;流道面积增大能降低最高温度,但会导致最大应力增大。所以,单纯改变流道面积不能同时达到降低最高温度和最大应力的目的,需对第一壁结构做出其他相应调整才能使温度和应力满足设计要求。

4.3 改变流道中心距

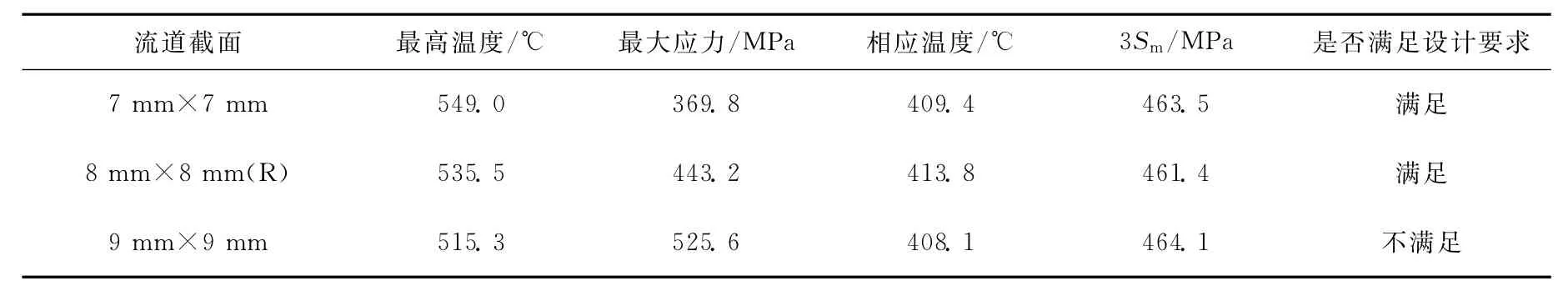

图7为改变流道中心距的流道截面尺寸示意图。表5列出不同流道中心距下最高温度和最大应力的数值模拟结果。

图7 改变流道中心距的流道截面尺寸Fig.7 Cross section dimension of different pitches

数值模拟结果表明,增大流道中心距会导致结构材料中最高温度的升高,这是因为中心距的增大使得第一壁外表面离冷却剂通道距离增大,从而使温度升高。由于应力来自于流体压力和热膨胀两个方面,所以,增大中心距能降低由流体压力产生的应力,但流道壁面温度的升高又会导致热应力的增加,应力变化是由这两个方面共同作用的结果。当中心距增大至13mm时,由流体压力引起的应力明显减小,相应的最大应力减小至350.1MPa。但当中心距增大至15mm时,尽管由流体压力引起的应力明显减小,然而由于流道内壁面温度的升高引起热应力增大,这种综合效应的结果使得最大应力较中心距为13mm时略有增大。

表5 不同流道中心距下最高温度和最大应力的数值模拟结果Table 5 Maximum temperature and stress of different pitches

综上所述,增大流道中心距能有效降低结构材料中的最大应力,但过大的中心距也会导致应力升高。对于结构材料中的最高温度,增大流道中心距会导致温度升高。因此,为有效降低最高温度和最大应力,流道中心距应适中选取。

4.4 第一壁结构优化设计

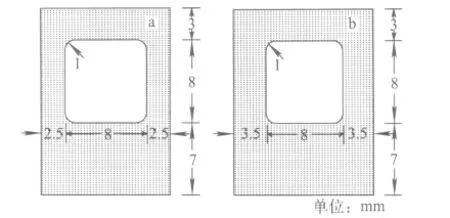

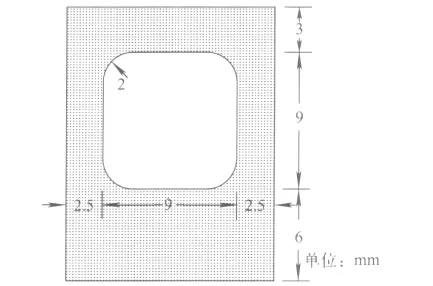

综上所述,为有效降低结构材料中的最高温度和最大应力,提出了图8所示的第一壁结构优化设计方案。在这个方案下,流道横截面为9mm×9mm正方形流道,圆角半径为2mm,流道之间的中心距为14mm。

图8 第一壁结构优化设计方案Fig.8 Optimized design scheme of the first wall

表6列出优化设计方案下最高温度和最大应力的数值模拟结果。由表6可见,优化设计方案下最高温度为523.1℃,较现有的水冷包层第一壁设计方案降低了12.4℃;最大应力为277.6MPa,较现有的水冷包层第一壁设计方案降低了165.6MPa。数值模拟结果表明,第一结构壁优化设计方案能有效降低结构材料中的最高温度和最大应力,且满足设计要求。

表6 优化设计方案下最高温度和最大应力的数值模拟结果Table 6 Maximum temperature and stress of optimized design scheme

5 结论

通过CFX和SIMULATION的单向流固耦合,针对DEMO水冷包层第一壁在不同结构下进行了温度和应力的数值模拟分析,得到以下结论。

1)在本文的数值模拟结果中,CFX和SIMULATION计算得到的温度场偏差不超过0.16℃,相对偏差不超过0.04%,单向流固耦合过程中的载荷传递是精确的。

2)针对现有设计的DEMO水冷包层第一壁,数值模拟结构中最高温度和最大应力分别为535.5℃和443.2MPa,与文献[2]中的计算结果基本吻合。通过CFX和SIMULATION单向流固耦合来对第一壁结构材料中的温度和应力进行数值模拟分析的手段是可靠的。

3)通过对第一壁不同结构下的数值模拟,在综合分析圆角半径、流道截面积和中心距对结构材料中最高温度和最大应力影响的基础上,提出第一壁结构优化设计方案。数值模拟结果表明,该方案下的最高温度和最大应力分别为523.1℃和277.6MPa。因此,该第一壁优化设计方案能有效降低结构材料中的最高温度和最大应力,且满足设计要求。

[1]吴宜灿,王红艳,柯严,等.磁约束聚变堆及ITER实验包层模块设计研究进展[J].原子核物理评论,2006,23(2):89-95.WU Yican,WANG Hongyan,KE Yan,et al.Status of development and design of magnetic confinement fusion reactors and ITER test blanket modules[J].Nuclear Physics Review,2006,23(2):89-95(in Chinese).

[2]ENOEDA M,KOSAKU Y,HATANO T,et al.Design and technology development of solid breeder blanket cooled by supercritical water in Japan[J].Nuclear Fusion,2003,43:1 837-1 844.

[3]刘志远,郑源,张文佳,等.ANSYS-CFX单向流固耦合分析的方法[J].水利水电工程设计,2009,28(2):29-31.LIU Zhiyuan,ZHENG Yuan,ZHANG Wenjia,et al.ANSYS-CFX one way fluid structure interaction analysis[J].Design of Water Resources and Hydropower Engineering,2009,28(2):29-31(in Chinese).

[4]SHATALOV G. DEMO blanket testing in ITER:Influence on reaching DEMO[J].Fusion Engineering and Design,2001,56-57:39-46.

[5]TOBIT K,NISHIO S,ENOEDA M,et al.Design study of fusion DEMO plant at JAERI[J].Fusion Engineering and Design,2006,81:1 151-1 158.

[6]KLUEH R L,GELLES D S.Ferritic/martensitic steels—Overview of recent results[J].Nuclear Materials,2002,307-311:455-465.

[7]黄群英,郁金南,万发荣,等.聚变堆低活化马氏体钢的发展[J].核科学与工程,2004,24(1):56-64.HUANG Qunying,YU Jinnan,WAN Farong,et al.The development of low activation martensitic steels for fusion reactor[J].Chinese Journal of Nuclear Science and Engineering,2004,24(1):56-64(in Chinese).

[8]KOHYAMA A,HISHINUMA A,KOHNO Y,et al.The development of ferritic steels for DEMO blanket[J].Fusion Engineering and Design,1998,41:1-6.