微波浪管传热与阻力特性实验研究

朱 升,孙中宁,范广铭

(哈尔滨工程大学 核科学与技术学院,黑龙江 哈尔滨 150001)

开发高效换热元件进而提高换热设备性能是强化换热领域的重要研究课题。迄今为止,已开发了多种结构形式的强化换热元件,如螺纹管、缩放管、针翅管、螺旋扁管等,在石油、化工、能源等领域得到实际应用,并取得了显著效果。

由于受到加工工艺的限制,这些换热元件多数不适于高温高压换热器。微波浪管加工工艺简单,对传热管表面不产生破坏,且具有自清洁和热应力自补偿能力,是一种很有发展潜力的高效换热元件。文献[1-3]通过数值计算对不同结构形式微波浪管的传热及流动特性进行了分析。结果显示,微波浪结构能大幅提高管内的传热系数,与相同情况下直管相比,传热系数最高可增加170%,同时摩擦阻力系数最高仅增加55%。Yang等[4]对正弦波浪管进行了传热和压降特性方面的实验研究,并对曲率不同的微波浪管进行了对比分析。在实验范围内,微波浪管的换热系数最高可增加100%,流动阻力增加幅度小于40%。从这些研究可知,微波浪管能大幅增加管内换热系数,而引起的沿程流动阻力增幅相对较小,综合强化换热效果明显,具有较高的实际应用和推广价值。

目前,对微波浪管的研究还很有限,且主要集中在数值分析方面,实验研究较为缺乏。本文将利用实验方法对小弧度圆弧结构不锈钢微波浪管内的传热及流动特性进行研究。

1 实验装置及实验方法

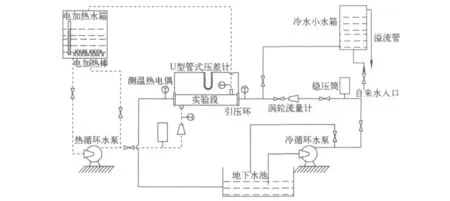

实验装置流程如图1所示。

图1 实验台流程图Fig.1 Flow diagram of experiment apparatus

实验台主要由热水回路、冷水回路、测量与控制系统、实验段等4部分组成。水循环动力分别由热循环水泵和冷循环水泵提供。

实验段(图2)是一小型的套管式换热器,外部套管由两段长500mm、宽30mm、高50mm、壁厚3mm的矩形不锈钢管组合而成,内部装实验管;实验段两端装有引压环,引压孔间距为1 070mm,通过引压孔测量实验管内流动压降。

图2 实验段结构图Fig.2 Scheme of test section

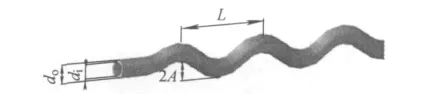

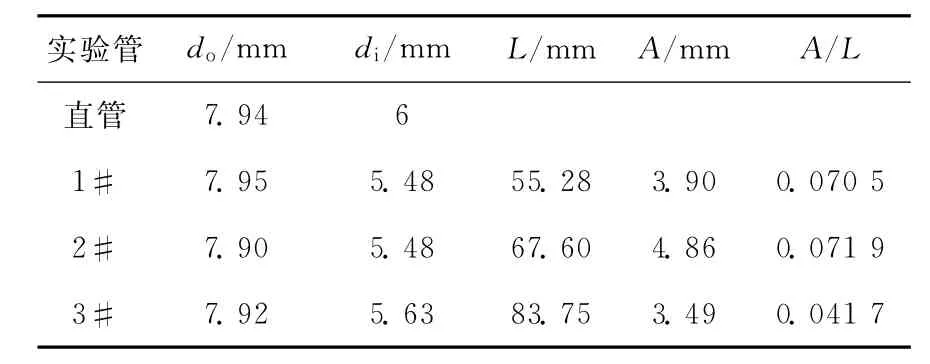

实验管材质为不锈钢,通过特制的模具加工成图3所示的微波浪管。图3中,do为实验管外径;di为实验管内径;L为波长;A为波幅;A/L为波幅-波长比。其结构参数列于表1。

图3 微波浪管结构图Fig.3 Schematic shape of micro-wavy tube

实验时,套管内走热水,进口水温及流量保持不变。实验管内走冷水,进口水温也保持不变,通过改变冷水流量来实现不同工况下的实验。在热水和冷水的进、出口处均装有铜-康铜铠装热电偶,冷、热水回路中均装有涡轮流量计,通过测得的冷水和热水的进、出口温度及流量计算出通过实验管壁的平均对流换热量。在管路和实验段外部包裹橡塑保温层,以减小管路和实验段的散热对实验结果的影响;在实验管外壁的6个截面均匀布置了12对镍铬-镍硅热电偶,由此测得实验管外壁的平均温度,进而推算出实验管内壁温度;通过引压环及U型管式压差计(大流量时采用差压变送器)测量实验管内流动的阻力压降。实验中所用仪表均进行了专门标定。

表1 实验管结构参数Table 1 Structure parameters of test tubes

2 实验结果及分析

在实验段长度一定时,与直管相比,微波浪管实际换热长度和管内流程均有一定的增加,由此引起在相同实验段内,微波浪管的换热量和管内摩擦阻力也相应增加。在评价微波浪管的综合传热性能时,要避免由于上述差异造成的影响,以单位面积的换热特性和单位长度内的流动特性进行对比,即以无量纲参数Nu及摩擦阻力系数f为指标。

式中:Δp为阻力压降;λ为水的导热系数;ρ为水的密度;l为流程长度;u为管内流速。

实验管内表面换热系数h由牛顿冷却公式计算得出:

式中:Q为对流换热量;Ai为实验管内表面面积;twi为实验管内壁温度;tf为管内水温度。

2.1 换热特性

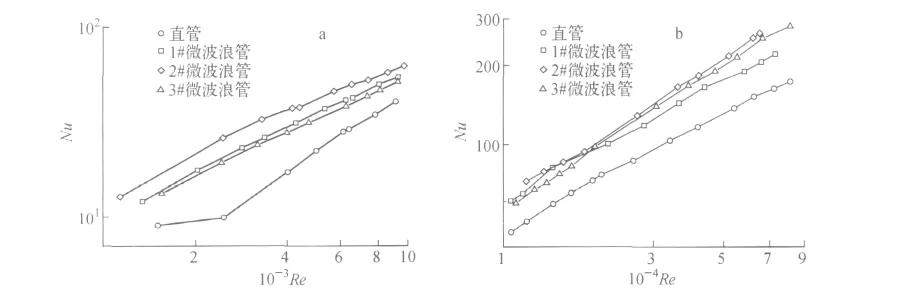

实验结果如图4所示。与直管相比,微波浪管的传热性能有较大幅度的提高,在相同Re时,1#、2#、3#3根微波浪管的Nu分别增加了 28.5% ~111.5%、33.8% ~166.7% 和31.2%~101.4%;且随着Re的增大,微波浪管Nu增加趋势平稳,无转折出现,这点与直管Nu随Re增大的变化情况差别明显。

在Re≤10 000时,随着Re的不断增加,Nu相应平滑增大,与直管相比,在Re=2 300左 右 时,可 分 别 增 大 111.5%、166.7% 和101.4%。此后,随着Re的继续增大,微波浪管的Nu增大幅度逐渐减小,如图4a所示。在此范围内,3根微波浪管的传热性能关系为2#>1#>3#,且大小关系始终保持这一顺序,这与3根微波浪管的波幅大小顺序一致,表明在此范围内,波幅的大小对微波浪管换热性能起主要作用,增大波幅可提高微波浪管的对流换热能力。

图4 各实验管换热性能对比Fig.4 Comparison of heat transfer performance of test tubes

随着Re的进一步增大,3根微波浪管的Nu继续保持增长的趋势,如图4b所示,但与相同Re下直管的Nu相比,增加的幅度相对较小,3根微波浪管的Nu平均增大幅度分别为28.5%~32.6%、33.8% ~70.6%、31.2% ~61.2%。当Re=20 000左右时,3根微波浪管的Nu间的大小顺序发生了变化,3#微波浪管的Nu开始高于1#微波浪管,并逐渐接近于2#微波浪管。分析各微波浪管的结构参数可得出,在Re>20 000时,波幅对换热性能的影响相对较小,波长开始成为影响微波浪管的换热能力的主要因素。

分析微波浪管换热性能提高的原因,可能有以下3方面:1)微波浪管的特殊结构增强了管内流体微团间的掺混作用,使得在较小Re时管内流动就进入紊流状态,在大Re时增强了流动的紊流程度,使得不同温度流体微团间的掺混更加充分,进而增强了对流换热能力;2)流体在微波浪管内流动的过程中,在波浪形结构流道的约束下,主流流动方向会发生周期性的改变,流动方向的周期性变化增强了对管壁的冲刷作用,可减小热边界层的厚度,降低管壁与管内流体间的换热热阻,提高换热性能;3)流体在流经微波浪管的弧形弯道时,在离心力、上游驱动力及重力的共同作用下会产生垂直于主流流动方向的二次流,二次流的产生会进一步增强流体微团间的掺混及对管壁的冲刷,促进了不同温度流体间的导热和壁面与流体间的换热,强化了管壁与流体间的换热过程[5]。

在Re<10 000时,直管内的流动尚未进入充分紊流阶段,上述3个因素对管内流动的影响较大,因此,与直管相比,微波浪管的强化换热效果明显;而在大Re时,直管内的流动已进入稳定的紊流状态,流体微团间的掺混已较充分,微波浪结构对管内流动的影响减小,故与直管相比,微波浪管的强化换热效果也相对较弱。

2.2 阻力特性

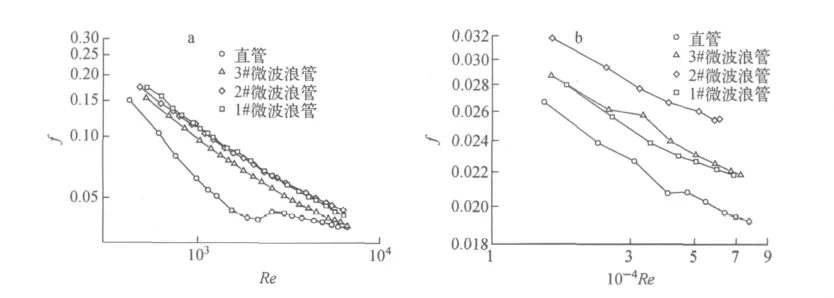

微波浪管流动特性的实验结果如图5所示。在实验范围内3根微波浪管的f均高于直管,随着Re的增加,微波浪管的f曲线未出现转折点,表明在实验范围内微波浪管内的流动并未出现像直管内流动那样明显的流态变化。在Re=2 300附近,各微波浪管的f均较直管高出很多,1#、2#和3#微波浪管的f最大分别增加了95.1%、96.3%和67.5%。

Re≤10 000时,各微波浪管的f随Re的变化趋势稳定,随着Re的增加,微波浪管的f曲线平滑降低,如图5a所示。其中1#、2#微波浪管的f较为接近,并高于3#微波浪管,这与3根微波浪管A/L的大小关系一致,说明在此范围内A/L对f影响显著。

随着Re的进一步增大,微波浪管的f增加幅度相对较小,在10 000<Re<80 000实验范围内,各微波浪管的f增加幅度均在20%以内,如图5b所示。在此Re范围内,1#、3#微波浪管的f较为接近,并明显低于2#微波浪管,与3根微波浪管波幅之间的关系一致,意味着在Re>10 000时,波幅是影响微波浪管f的决定性因素。

相同Re时,在波浪形流道的约束作用下,流体在微波浪管内的流动状态较在直管内的流动状态复杂得多。流体在微波浪管内流动时会发生流动方向的周期性改变以及产生二次流动,这些因素在增强流体对管壁的冲刷、促进流体微团间的相互掺混进而强化换热过程的同时,也要消耗驱动压头,致使微波浪管内的流动阻力系数高于直管。

图5 各实验管流动特性对比Fig.5 Comparison of resistance characteristics of test tubes

2.3 综合性能评价

在传热面积、流量及流体输送功率相同的条件下,采用强化管综合性能评价因子R对各微波浪管的综合传热性能进行评价[6],即:

式中:下标B代表微波浪管,S代表直管。

微波浪管综合换热性能对比示于图6。由图6可看出,在实验范围内,各微波浪管的R均大于1,其中,2#微波浪管的R最大可达2.23左右,1#和3#微波浪管最大可达1.75左右,说明微波浪结构能较大幅度提高换热管的综合换热性能,对进一步提高换热器性能、提高能源利用率和增加经济效益具有一定的实际意义。

图6 微波浪管综合换热性能对比Fig.6 Comparison of integrated heat transfer performance of micro-wavy tubes

同时,由图6也可得出,微波浪管的综合换热性能随着Re的变化出现了较大的波动。与直管相比,在不同Re范围内,微波浪管的综合换热性能增加幅度差别较大。因此,在工程中应根据具体工况来确定微波浪管的应用范围。

3 结论

本文通过实验对3种不同结构微波浪管的传热及流动特性进行了研究,对微波浪管这一新型强换热元件的综合换热性能有了进一步认识,得出以下结论。

1)与直管相比,微波浪管能较大幅度地提高对流换热性能,在Re≤10 000时,1#、2#和3#微波浪管的Nu最大可分别增加111.5%、166.7% 和101.4%;在Re>10 000时,增加幅度相对较小,可分别增加28.5%~32.6%、33.8%~70.6%和31.2%~61.2%。

2)微波浪管的f在Re≤10 000时增加幅度较大,尤其是在Re=2 300左右时,可分别增大95.1%、96.3%和67.5%;但当Re>10 000时,f增幅明显减小,最大仅分别增加17.8%、18.1%和12.6%。

3)在不同的流动区间内,影响微波浪管传热和流动特性的因素不同。在Re≤20 000时,对微波浪管换热性能起决定性作用的因素是波幅A;Re>20 000时,起主要作用的因素是波长L;在Re≤10 000时,影响微波浪管流动特性的主要因素是波幅-波长比A/L;Re>10 000时,对其起决定作用的因素是波幅A。

4)在实验范围内,与直管相比,各微波浪管的R均明显大于1,综合传热效能最大可提高1.2倍以上。

[1]YANG R,CHANG S F,WU W.Flow and heat transfer in a curved pipe with periodically varying curvature[J].Int Com Heat Mass Transfer,2000,27(1):133-143.

[2]NATHAN R R,DAVID F F.Laminar flow and heat transfer in a periodic serpentine channel[J].Chem Eng Technol,2005,28(3):353-361.

[3]NATHAN R R,DAVID F F,BRIAN S H.Low-Reynolds number heat transfer enhancement in sinusoidal channels[J].Chemical Engineering Science,2007,62(3):694-702.

[4]YANG R,FAN P C.An experimental heat transfer study for periodically varying curvature curved-pipe[J].International Journal of Heat and Mass Transfer,2002,45(15):3 199-3 204.

[5]湛含辉,成浩,刘建文,等.二次流原理[M].长沙:中南大学出版社,2006.

[6]WEBB R L.Application of rough surfaces to heat exchanger design[J].Int J Heat Mass Transfer,1972,15(9):1 647-1 658.