水性集装箱木地板涂料的研制

孟昭辉 王玉锁 翟英雷 许鹏君 (天津科瑞达涂料化工有限公司 天津300456)

0 引言

伴随我国集装箱产业的不断进步,如今已与国际市场接轨,这就要求我们按照国际化标准发展这一产业。目前我国主要的集装箱生产厂家依然使用溶剂型涂料,对大气、土地、水的污染严重,对施工人员的损害极大。而国际上目前运用水性化、环保化技术。水性化必然会给我国集装箱产业带来更多商机,同时也会带动其他涂料产业的发展。

在本实验中我们选用水性丙烯酸、水性有机硅乳液、改性环氧乳液及进口聚异氰酸酯进行搭配,达到性能和价格上的最佳并更加适应集装箱木地板的施工状况。涂料制备过程中通过添加消泡剂、流平剂、增稠剂、pH调节剂、成膜助剂等,从不同方向同时考虑,以便提高涂料的整体性能,所制得的水性集装箱木地板涂料可用于集装箱木质地板的配套,使木地板免受污染及液体侵蚀,更加美观、耐磨,对集装箱木质地板提供更好的保护并延长集装箱木地板的使用寿命,使得涂装过程更加安全和健康。

1 实验部分

1.1 试验过程

1.1.1 体系选取 针对集装箱木质地板棕眼大、不易封闭、容易起泡、容易起毛刺等特点结合具体水性乳液的特质进行筛选。

①有机硅型:自交联,有优异的初期耐水性,对木质基材有优异的润湿性、填充性和封闭性,打磨性好。适宜做封闭底漆。

②改性环氧型:NCO固化,硬度高,柔韧性好,光泽高,优异的耐盐雾性。适宜做表面涂层。

③丙烯酸型:干燥速度快,优异的附着力和耐久性,良好的韧性和抗粘连性。适宜做单组分底面合一涂层。

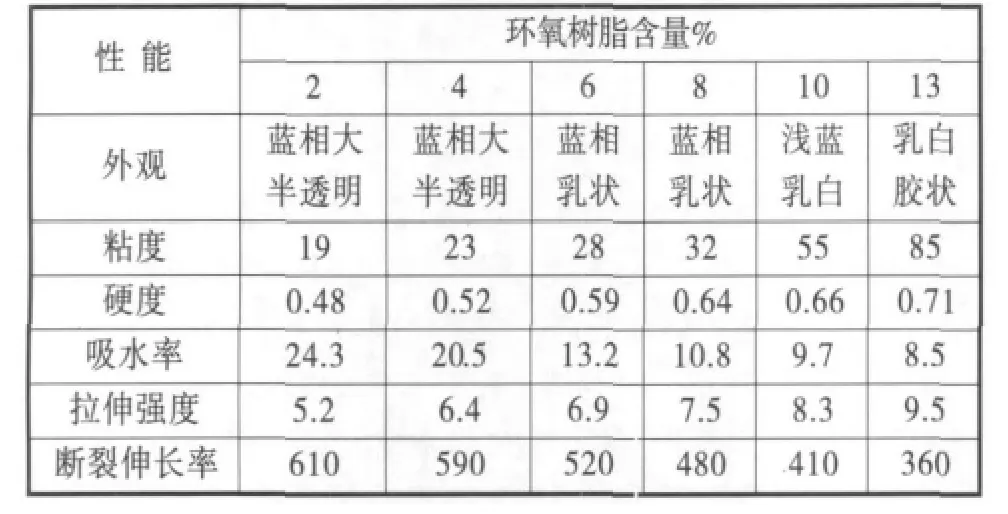

表1 环氧树脂含量对性能的影响

由表1可知:随着环氧树脂含量的增加,乳液涂膜硬度增大,吸水率降低耐水性提高,但是外观和稳定性有所影响。环氧树脂中含有芳环等刚性结构,有利于硬度的改善,其含量增加意味着刚性苯环结构增多,硬度和拉伸强度增大。但是环氧树脂含量增加会导致改性过程中自交联等内部反应,乳液粒子之间形成交联物容易沉淀影响稳定性和黏度。因此我们选用环氧树脂含量在6%~8%的乳液。

1.1.2 主要原料 水性丙烯酸乳液、水性有机硅乳液、水性改性环氧乳液、进口聚异氰酸酯、润湿剂、流平剂、pH调节剂、消泡剂、成膜助剂、增稠剂等。

1.1.3 制漆工艺 ①水性有机硅封闭底漆。将水性有机硅乳液在搅拌状态下依次加入润湿分散剂、部分消泡剂、成膜助剂、部分水,搅拌10~15 min,视实际状态加入剩余的消泡剂和水,并调节pH值至合格范围,制得成品水性有机硅封闭底漆。②水性改性环氧面漆。将水性改性环氧乳液在搅拌状态下依次加入润湿分散剂、部分消泡剂、成膜助剂、部分水搅拌10~15 min,视实际状态加入剩余的消泡剂和水,调节pH值至合格范围。最后用增稠剂调节粘度至合格范围制得成品水性改性环氧面漆成份一。将聚异氰酸酯在搅拌状态下加入适量的助溶剂以获得较好的性能搭配和适合的配比,搅拌15 min使其混合均匀即制得成份二。③水性丙烯酸面漆。将水性丙烯酸乳液在搅拌状态下依次加入润湿分散剂、部分消泡剂、成膜助剂、防尘蜡膏、部分水搅拌10~15 min,视实际状态加入剩余的消泡剂和水并调节pH值至合格范围。最后用增稠剂调节粘度至合格范围即制得成品水性丙烯酸涂料。

1.2 性能对比(基于本试验选定的结果)

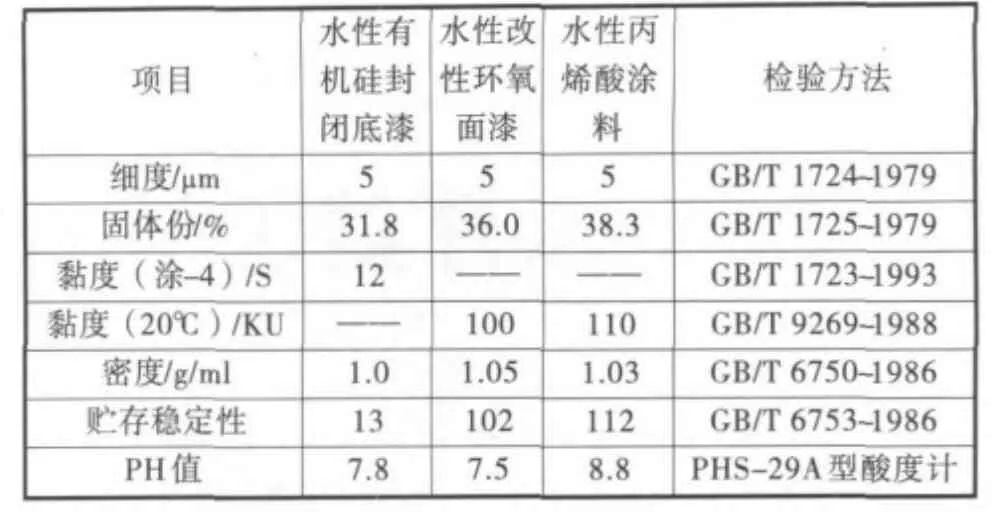

1.2.1 原漆性能测定(见表2)

表2 原漆性能对比

注:其中水性有机硅封闭底漆与水性改性环氧面漆配套,水性丙烯酸涂料单独使用。

由表2可知:实验样品的基本性能参数有所不同,但在主要参数数据上呈现出非常接近的数值,这也与其实际的施工条件有关。

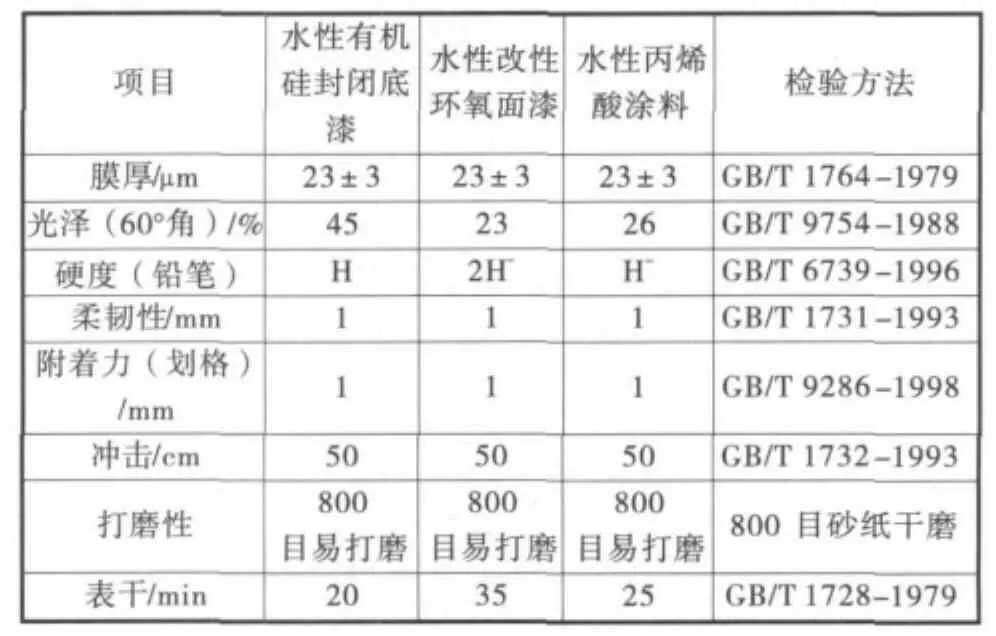

1.2.2 漆膜性能测定(见表3)

表3 漆膜性能对比

由表3可知:相同膜厚条件下水性改性环氧面漆硬度最好,有利于提高整体配套漆膜的性能、水性有机硅封闭底漆硬度;相同膜厚条件下水性有机硅封闭底漆的表干最快,有利于面漆的涂装,水性丙烯酸涂料次之,水性改性环氧面漆由于是反应型其干燥较慢。

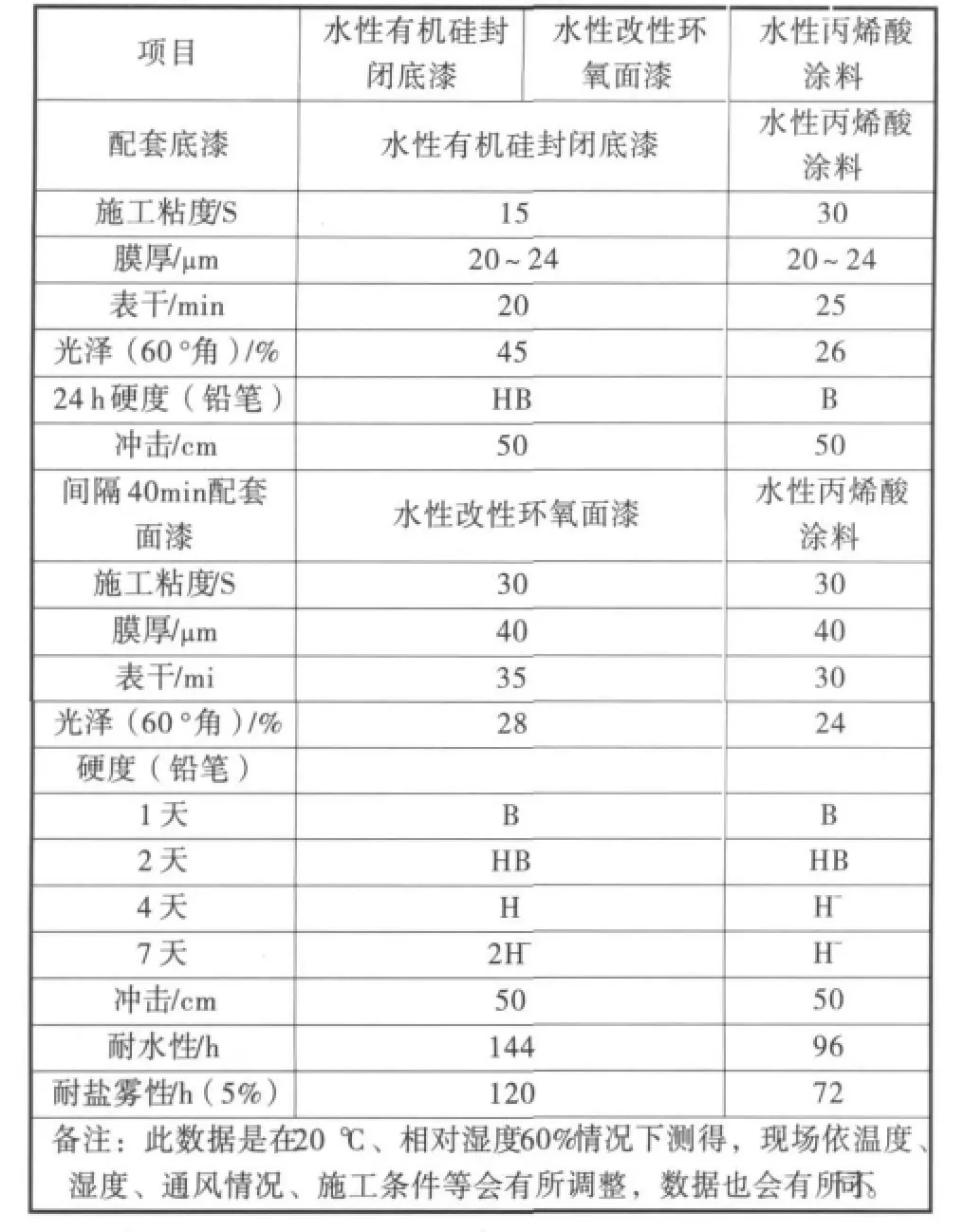

1.2.3 漆膜配套性能测定(见表4)

由表4可知:水性有机硅封闭底漆与水性改性环氧面漆配套,在硬度上达到了比较理想的效果,但是在表干速度上稍差,而且水性改性环氧面漆为双组分,需要现配现用。

水性丙烯酸涂料在硬度上稍差但是其表干速度较快,单组分,不需要配套封闭底漆,施工较方便。

2 结果与讨论

众所周知,水性涂料是国际化的要求也是环保的要求。伴随我国和世界的接轨,环保的要求也越发重要。在实际的施工过程中水性涂料确实带来了很多有益的地方,特别是对工人的伤害减小,对环境的污染明显改善。水性有机硅封闭底漆与水性改性环氧面漆配套可以采取滚涂的方式,施工方法简单,封闭底漆与面漆的施工间隔时间只需要30~40 min即可。水性丙烯酸涂料在施工性上更是简单易行,其为单组分,调整施工粘度后即可进行滚涂,每道间隔30~40 min即可。

表4 配套性对比

2.1 推广性

目前大多数国内集装箱生产厂家使用溶剂型木地板涂料,具有硬度高、光泽高等特点,但是对施工人员的危害性很大,对空气、水、土壤等的污染更是会持续很长时间。在中国日益发展的今天,涂料水性化、环保化日益显得重要和必要,这使得水性涂料拥有了广阔的使用前景。鉴于目前国内水性化进程刚刚起步,投身于水性化涂料研究与生产会有很广阔的空间。我国集装箱行业一直蓬勃发展,改革开放以后已成为世界集装箱制造业第一大国。世界性的环保要求和我国庞大的集装箱市场保证了水性木地板涂料具有非常大的市场推广性。

2.2 适用性

本实验是基于集装箱生产厂家目前正在使用的木质地板基材进行的。通过观察发现集装箱木地板棕眼比较大、容易起毛刺和起泡,特别是在第一道涂刷后由于涂料部分渗入到木板棕眼中造成木板的膨胀,许多毛刺容易竖起。我们的水性涂料表面张力小,流平性好,干燥速度快,有很好的封闭住,避免了因毛刺的竖起带来的难于打磨清理问题。在实际的涂装过程中第一道漆涂刷后可以不进行打磨,当然如果进行局部的打磨修整会得到更加美观耐用的漆膜。

通过不同抑泡剂、消泡剂的搭配阻止了一部分汽泡的生成,并使得剩余的气泡在很短的时间内破裂,使得漆膜完全平整无漆病,令本涂料更适应各种木质板材的施工。

2.3 适应性

本实验得到了两种不同的涂装体系:一是用水性有机硅封闭底漆与改性环氧面漆进行配套涂装,其漆膜在硬度、丰满度性能上有较大的优势,但是表干速度稍慢。二是单组分水性丙烯酸涂装,其施工简单可行,表干速度快,但是漆膜硬度稍低。两种涂装体系客户可以根据自身的施工条件、涂膜性能要求进行选取,在集装箱地板以外的其他木质体系中也完全可以进行选取涂装,具有很好的适应性。

3 结语

采用水性有机硅封闭底漆与改性环氧面漆以及丙烯酸体系两种不同的配套和涂装,在实际应用中适应性更好。

确定了环氧树脂的含量为6%~8%,达到了比较理想的漆膜效果,使其在性能上更加优异和稳定。

两种水性漆体系具有很好的施工和适应性,干燥速度快,性能优异、稳定,更加环保,适合越来越重要的国际化、环保化的要求,具有很好的推广前景。■