颜积比在实际涂料生产中的简化演变及应用研究

孙晔 (阿克苏诺贝尔涂料有限公司(TEDA) 天津300456)

0 引言

如今,有色涂料在涂料行业中已占据了越来越重要的地位。人们审美观的提高,要求涂料行业能够提供更加丰富的色彩。由于流行色生命周期变化较快,开发后的颜色产品应及时进入生产状态,并对市场作出反应。而颜色产品为达到客户的要求,通常在投料后,要对产品的色彩做出调整。目前调色是涂料行业中比较棘手的问题:调整时间相对比较长,调整次数多,产品常常因性能问题遭到客户抱怨,并因此而丢失商业机会。从事调色的工作人员通常要有非常丰富的工作经验,通过目视的方法来估算调整原料,即使使用辅助设备色差仪,对于调整量也是采用估算的方式。由于每个人的工作经验和判断能力不同,调整时往往出现调整过量或调整不足的问题。目前的调色状况成为有色涂料生产的瓶颈。我们通过对实际生产的历史批次数据做分析后,发现产品颜积比的相对稳定对实际生产具有很重要的意义,而颜积比在实际操作中比较繁琐,计算量大,不便于生产控制。为了在生产中更具有操作性,我们对颜积比计算方法进行简化和演变,提出了颜质比和颜基比的概念。通过实践的证明,颜质比和颜基比的生产应用具有提高生产效率,节省设备资源,节省劳动力成本,对市场反馈及时的特点。颜质比和颜基比的应用较好地解决了目前有色涂料生产的瓶颈问题。文中的原始数据均通过模糊处理的方式,为了更好的便于理解,而将原料名称和配方数据通用化。不涉及任何商业机密,配方中的原料含量及原料名称不代表实际原始配方。

1 分析论述

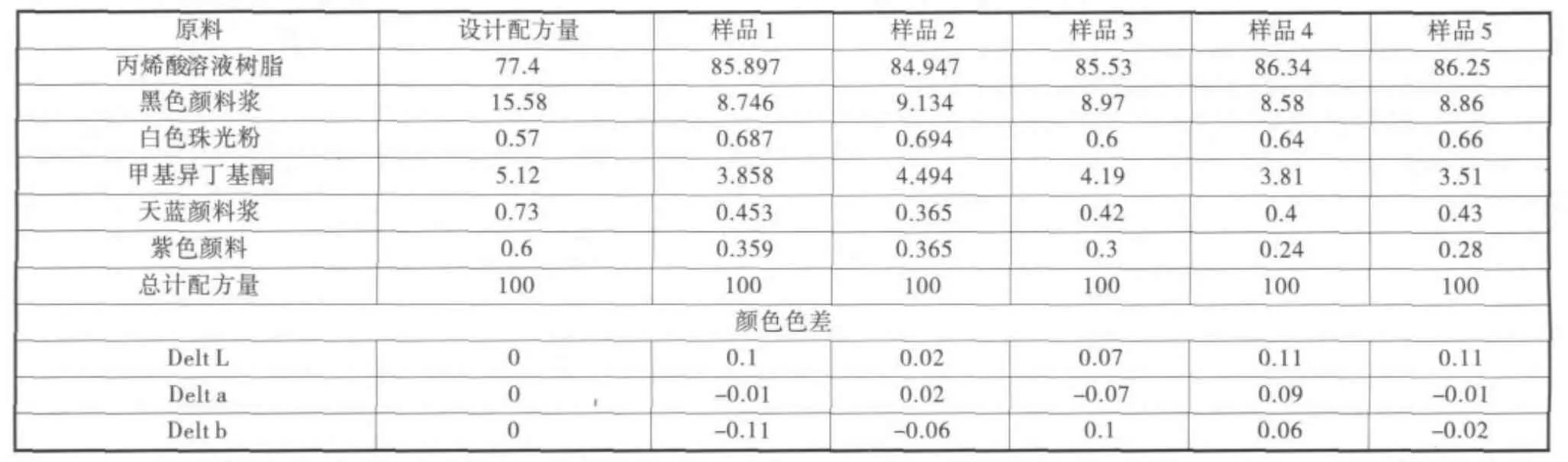

1.1 原始数据(见表1)

表1 原始数据的采集为某一阶段生产的最终数据

1.2 数据优化及分析

由于配方中的树脂溶液、颜料原始比例成分固定,理想状态下,我们假定各原料成分均为100%的纯原料。甲基异丁基酮在配方中起到稀释的作用,我们在研究过程中将其剔出。原始数据变化见表2:

表2 原始数据变化表

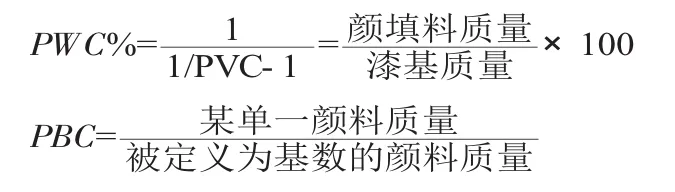

1.2.1 颜积比 通常计算颜积比(PVC:pigment volume concentration)和临界颜积比(CPVC:critical pigment-volume concentration)的方式为:

颜积比的变化会对涂料的性能产生明显的影响。通常颜积比趋向于零时,漆膜的附着力、抗冲击、耐腐蚀等性能变好;颜积比趋向于100时,漆膜的耐磨擦、硬度等性能变好。因此,一个生产配方在被确认后,在实际生产中应尽量保持原有的PVC值。涂料生产中产生的调整,实际上是对操作过程中造成的PVC值波动变化的调整。对某产品来说,理想化状态,PVC应是一个固定值。

1.2.2 实际物料理想化处理 实际生产中,由于投料过程中,设备的选择很少直接使用体积工具,一般使用称量质量的工具。生产数据直接体现为质量,单位通常用吨、公斤、克来表示。为了在生产中使用颜积比来监控操作的变化和便于生产调整指导,我们对PVC公式做一些理想化处理,引进颜质比(PWC:pigment weight concentration)和颜基比(PBC:pigment base concentration)的概念。

树脂溶液、颜料由于其成分比例固定,是均一混合相,在生产调整过程中,我们假定其为纯物质,即固含为100%,比重为1。在PBC中,被选定的基础颜料配方中的数量,我们假定为整体1。经过原料理想化,我们定义PWC和PBC分别为:

则样品数据用颜质比表示为表3:

表3 样品数据颜质比

样品的颜质比数据明显比设计配方数据低,但达到了客户要求的标准,由于市场目前价格树脂比颜料廉价,在达到相同效果的情况下,比值越小,经济效益越高。通过对颜质比的比较,可以得到更好的设计配方。

颜料与树脂的比值可以指导整体配方的平衡。但实际涂料生产中,很少有颜色产品投料后不经过调整就达到色差要求。

2 共轭颜色在配方中的确认程序和方法

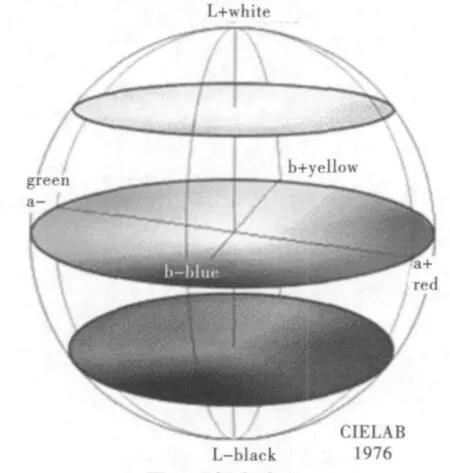

对于涂料的颜色,通常采用减色法调整。配方设计时,存在相对共轭的颜色原料。我们将研究对象按照颜色共轭进行分类。

根据孟塞尔色谱理论中的颜色车轮(见图1)做最基本的分类,然后根据实际配方的颜色组成,确认主要共轭颜色。

图1 颜色车轮

按照色差黑白值共轭物料分类:主要使L值升高的颜料为白色珠光粉;主要使L值降低的颜料为黑色颜料浆、紫色颜料浆。

3 数据分析及调整

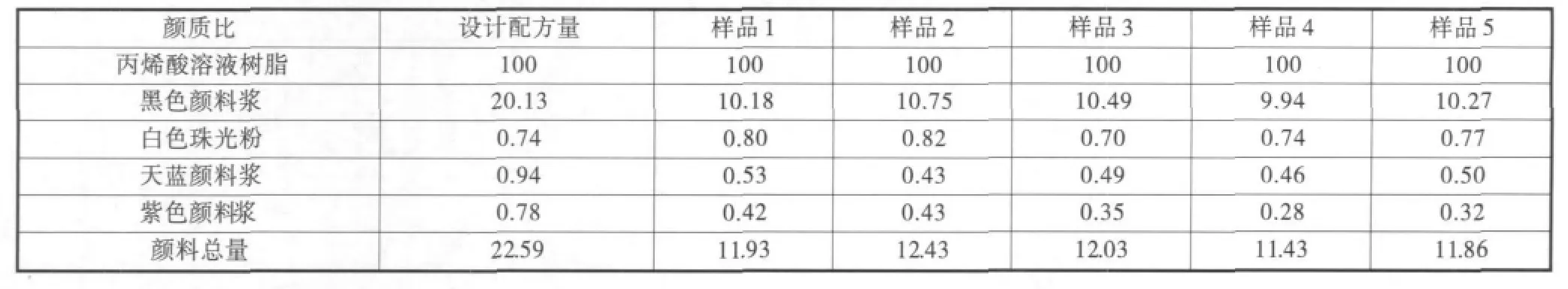

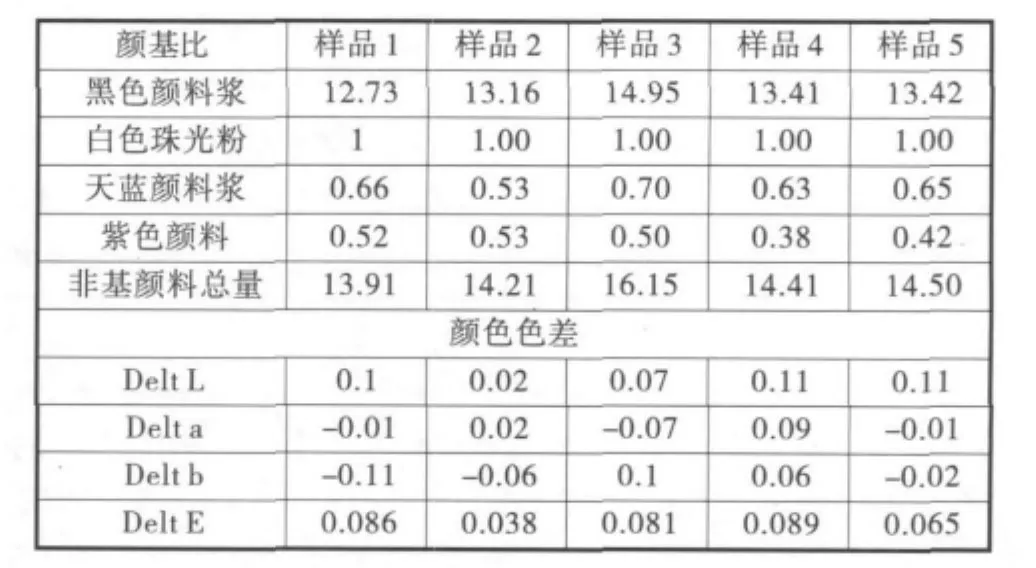

取白色珠光粉为基数颜料,将表3数据简化为表4。

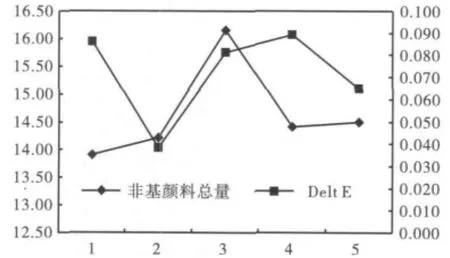

通过数据对比,我们可以发现非基数颜料总量与基数颜料的比值应是一个固定值。图2显示,在颜基比趋向于定值时,总色差评估值趋向于零;反之,总色差评估值都会偏离零值而趋向于无穷大正值。使色相变差,背离我们的需求目标。

这样,我们可基本确定一个差为零的参考颜基比:黑色颜料浆∶白色珠光粉∶天蓝颜料浆∶紫色颜料≈13.25∶1.00∶0.49∶0.53;非基颜料总量∶基料颜料总量≈14.27∶1.00。

表4 取白色珠光粉为基数颜料后样品值

图2 样品值曲线图

由此可见,样品1明显非基颜料总量不足,造成颜色偏差较大,而样品3则是非基颜料过量导致颜色偏差较大。

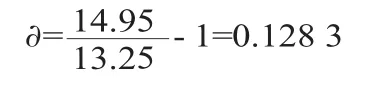

对于样品1的调整,我们应适当添加黑色颜料浆,从而提高黄色相,降低白色相;对样品3应适当增加白色珠光粉来改变颜基比值并将其他物料比平衡。如样品3重新调整方法:

假定需要调整的颜料白色珠光粉基数为σ,则:

原样品的白色珠光粉含量为0.6,则:

白色珠光粉调整量=0.1283×0.6≈0.077

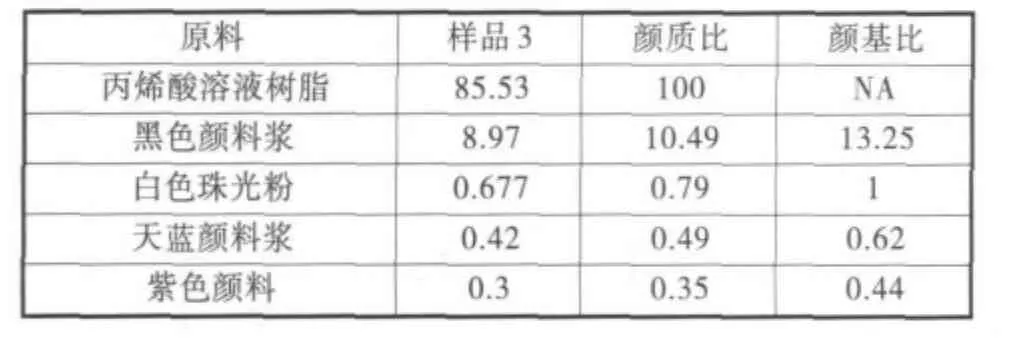

由于基数颜料原料量的变化,需要对配方中的其他原料进行平衡,重新计算颜基比(如表5)。

表5 颜基比值

这时我们发现,天蓝颜料浆的过量是导致非基颜料过量的根本原因,我们对颜基比重新平衡,样品3的调整量见表6:

表6 样品3调整量

对理论计算进行验证,色差结果为:Delt L=0.02,Delt a=-0.01,Delt b=0.02,Delt E=0.017。结果较好地与理论值匹配,说明该方法具有可实际操作性。

4 微积分在调整中的应用

在该方法中,存在比较困难的问题是零差值的颜基比,为了解决这个问题,我们引进数学微积分的概念。

由于色差仪的检测原理是检测光波(见图3),虽然某产品的整体色谱为非直线型,我们将色谱波段进行微分处理,即认为:在很小的波动范围内,某颜料对色谱的影响贡献为线性:

图3 检测光波

ΔL=kΔm;

ΔL:色差的某一特征值调整前后的差值;

Δm:某颜料调整前后的质量差值;

K:线性系数。

如:我们考察黑色颜料浆对Delt L线性影响:

K=ΔL/Δm=(0.02-0.1)/(9.134-8.746)=-0.206 2

将样品1的Delt L值只用黑色颜料浆调整为零所需的质量为:

Δm1=ΔL1/k=(0-0.1)/(-0.2062)=0.485

以新的黑色颜料浆对颜料基数重新核算,并对其他色差值进行复核,看是否其他值也趋向于零,若差异较大,在此基础上,继续使用微分的方法对差异较大的色差进行核算,直到所有的色差数值趋向于零为止。该方法虽然在使用初期计算比较繁琐,但只要确定后,对以后的调整具有很大的便利,若再生产该产品,该步骤可省略而直接参考原来的PWC和PBC即可。

或使用微分与估算相结合的方法,对比样品1和样品2,发现天蓝颜料浆减少0.13,Delt b上升0.05,因此我们取样品2的调整值,作为参考颜基比。或使用生产中结果相对较好的数据,作为参考颜基比,也可以达到较好的结果,从而避免参考颜基比计算的繁琐。

黑色颜料浆=13.16+(0-0.02)/(-0.2062)=13.257

天蓝颜料浆=0.53-0.13=0.40

即估算比为:

黑色颜料浆∶白色珠光粉∶天蓝颜料浆∶紫色颜料≈13.257∶1.00∶0.40∶0.53

依照估算值配比调整,我们也得到较好的结果:Delt L=-0.02,Delt a=0.02,Delt b=0.02,Delt E=0.02。

5 颜质比和颜基比在生产应用前后对生产的影响对比

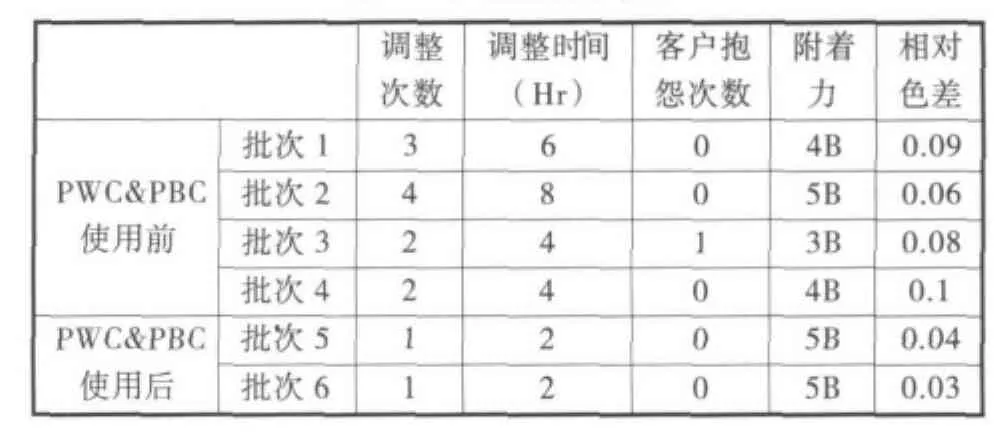

选用相同的生产设备和人员,对产品进行试验性对比(见表7),对比发现,使用PWC和PBC后,节省了调整时间,提高了产品性能的稳定性,减少了生产能量损耗。

若200 kg/批次,年生产100 000 kg,主要搅拌设备功率为10 kw,则平均年可节约用电17 500 kw。节能效果非常明显。

表7 产品试验对比

6 结论

经过对颜积比的定义延伸,简化了过程计算的繁琐,提供了简洁的数学工具:颜基比和色谱线性微分法。在实际生产中更具有指导意义。根据指导,可以节省调整次数,缩短调整周期,减少不合格品出现的频率,不仅提高生产效率,降低生产劳动成本,降低动力损耗,提高设备使用寿命,还达到了目前环保要求及节能减排的目的。■

参考资料

[1]涂料工艺编委会.涂料工艺(第三版)[M].北京:化学工业出版社,1997.

[2]《实用化学品配方手册》编委会.实用化学品配方手册[M].成都:四川科学技术社,2009.

[3]朱光军.涂料新产品与新技术[M].南京:江苏科学技术出版社,2000.

[4]《化学产品手册》编辑部,项斌,高建荣.化学产品手册·颜料[M].北京:化学工业出版社,2008.

[5]贺英.涂料树脂化学[M].北京:化学工业出版社,2007.